Литье под давлением — это тип литья в кокиль, предназначенный для производства больших отливок панельного типа (2500×1400 мм) с толщиной стенки 2-3 мм.

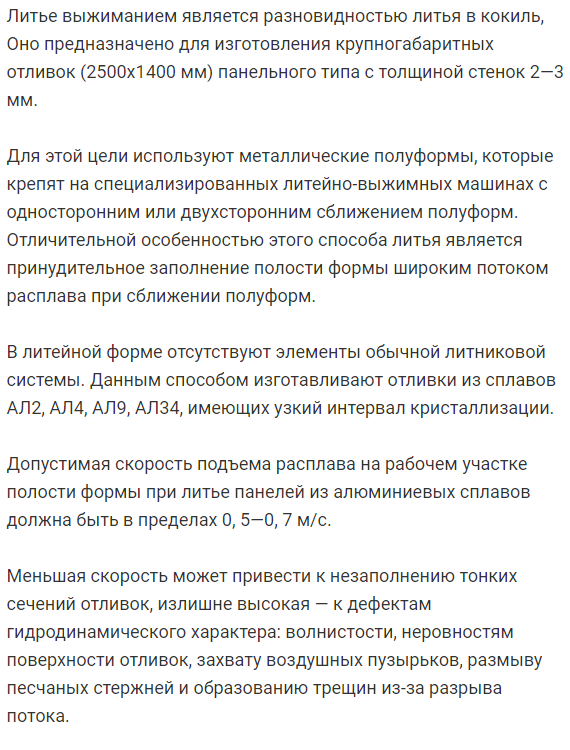

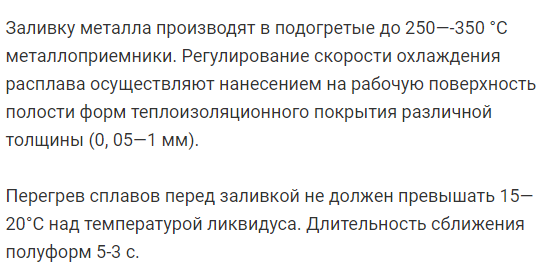

Форма используется для этой цели. Форма прикреплена к специальной машине для литья и прессования, которая удерживает форму с одной или обеих сторон. Отличительной особенностью этого способа литья является то, что полости формы принудительно заполняются широким потоком расплава, когда формы находятся близко друг к другу.

Форма не имеет элементов нормальной системы ворот.

Таким образом, отливки изготавливаются из сплавов AL2, AL4, AL9, AL34 с узкими интервалами кристаллизации.

- Допустимая скорость нарастания расплава в рабочей части полости кристаллизатора при отливке панелей из алюминиевого сплава должна находиться в диапазоне 0,5–0,7 м / с.

Низкие скорости не заполняют тонкую часть отливки и, если она слишком высока, могут вызвать дефекты гидравлических свойств: разбухание, неравномерность поверхности отливки, улавливание пузырьков, эрозия песчаного стержня Трещины из-за прерываний потока.

Металл заливают в металлический ресивер, нагретый до 250–350 ° С. Регулировка скорости охлаждения расплава осуществляется путем нанесения его на рабочую поверхность полости пенопласта с различной толщиной (0,05-1 мм) термобарьерного покрытия.

Перегрев сплава перед литьем не должен превышать температуру ликвидуса 15-20 ° С.

Период полувыведения составляет от 5 до 3 секунд.

- Суть этого метода литья заключается в улучшении заполнения формы и улучшении качества литья

- Этот процесс выполняется таким образом, что геометрические размеры полости формы изменяются по мере заполнения расплава и затвердевания отливки.

Это уменьшает потери тепла от расплава, заполняет форму тонкостенных крупных отливок и компенсирует усадку отливок за счет уменьшения объема при кристаллизации.

- Отливки могут быть получены в виде песка, металла с решетками или их комбинации.

Тонкостенные отливки изготавливаются таким образом, что повышает требования к точности инструмента, жесткости и деформации во время работы. Кроме того, литейное оборудование обеспечивает устройство для регулировки положения стержня и пресс-формы во время сборки. Это необходимо для достижения точности, необходимой для отливок.

Основными параметрами техпроцесса являются скорость перемещения подвижной половины кристаллизатора и закон увеличения уровня расплава в оборудовании, температура, при которой расплавленный металл заливается в приемник металла, начало прессования, нагрев металлического приемника и металлического кристаллизатора. А толщина и характеристики термобарьерного покрытия на поверхности металлической формы.

Температура для литья алюминиевых и магниевых сплавов в приемники металла оборудования находится в пределах Tlit + 80-100 K, и начало сжатия Tlit + 20–40 K. Для широкого спектра сплавов процесс прессования начинается при температуре ликвидуса сплава.

- Температура для нагрева металлического ресивера и формы обычно составляет 473 ~ 593К.

Закон скорости увеличения уровня расплава оборудования принят так, что расплав достигает оптимальной скорости потока 0,5-0,7 м / с при приближении к рабочей полости пресс-формы. Рабочая полость формы должна быть заполнена с оптимальной постоянной скоростью. В конце процесса необходимо уменьшить скорость, чтобы исключить выброс расплава из оборудования из-за инерции. Имея это в виду, отрегулируйте привод узла литья.

Смотрите также:

Примеры решения задач по материаловедению

| Смазочно-охлаждающие среды в зоне резания. | Инструментальные материалы – титановые сплавы. |

| Технология литья по выплавляемым моделям. | Механизм пластического деформирования. |