Оглавление:

Влияние углерода и постоянных примесей на свойства стали

- Влияние углерода и постоянных примесей на свойства Сталь. Сталь представляет собой многокомпонентный сплав, содержащий углерод и некоторые или неизбежные примеси, такие как Mn, Si, S, P, O, N, H, которые влияют на его свойства. Наличие этих примесей объясняется тем, что некоторые из них трудно удалить в процессе плавки (P, S), перехода в сталь при раскислении (Mn, Si) или в смеси легированного металлолома (Cr, Ni и др.).Такие же примеси присутствуют в чугуне в больших количествах. Влияние углерода. Структура стали с медленным охлаждением (см. рис.79 и 85) состоит из 2 фаз: феррита и цементита. Количество 1 для ускорения процесса графитизации из жидкой фазы в чугун часто вводят так называемые модификаторы с образованием дополнительного центра кристаллизации.

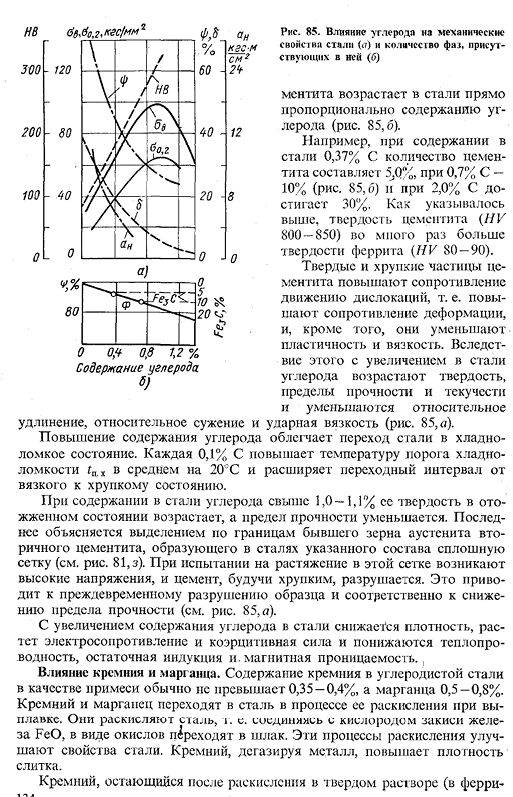

133 рисунок 85.Механические свойства углеродистой стали и ее влияние на количество присутствующих в ней фаз (5) Ментит увеличивается в стали прямо пропорционально содержанию углерода(рис. 85.6). Например, если содержание стали составляет 0,37% C, то количество цементита достигнет 5,0%, 0,7% C-10% (рисунок 85.6) и 2,0% C-30%.As упомянутая выше твердость цементита (Як 800-850) во много раз выше твердости феррита(ХВ 80-90). Цементит твердый, хрупкие частицы, увеличивают сопротивление к переходу вывихивания. То есть он повышает

сопротивление деформации, кроме того, снижает ее пластичность и viscosity. Людмила Фирмаль

As в результате, по мере увеличения углеродистой стали, твердость, прочность и предел текучести увеличиваются, удлинение, относительная узость и ударная вязкость уменьшаются(рис. 85, а). Повышенное содержание углерода способствует переходу стали в холодное хрупкое состояние. Каждые 0,1%С повышают пороговую температуру низкотемпературной хрупкости (%х) в среднем на 20°с, увеличивая интервал между переходом из вязкого состояния в хрупкое. Когда содержание углерода стали превысит 1,0-1,1%, твердость в состоянии отжига увеличит, и прочность на растяжение уменьшит. Последнее объясняется разделением на границах зерен аустенита перед вторичным цементитом, образующим сплошную сеть со Сталью определенного состава (см. рис.81, н). при испытаниях на растяжение эта сетка подвергается высоким напряжениям, приводящим к хрупкому разрушению цемента.

Это приведет к преждевременному разрушению образца и соответственно снижению его прочности на растяжение (см. рис.8, 5, а). По мере увеличения содержания углерода в стали плотность уменьшается, электрическое сопротивление и коэрцитивность увеличиваются, теплопроводность, остаточная индукция и уменьшаются. Проницаемость. Влияние кремния и марганца. Содержание кремния стали углерода как примесь обычно не превышает 0.35 ~ 0.4%, и марганца 0.5 ~ 0.8%. Кремний и марганец переходят в сталь при раскислении в процессе плавки. Они раскисляют сталь. То есть при соединении с кислородом оксид железа FeO поступает в шлак в виде оксидов. Эти процессы раскисления улучшают свойства стали. Кремний, который деаэрирует металл, увеличивает плотность слитка.

- Кремний, оставшийся после раскисления в твердом растворе (Ферри- 134te), значительно увеличивают предел текучести st0 2.Это уменьшает емкость вырывания стали, особенно холода heading. In в связи с этим для стали для холодной штамповки и холодной высадки необходимо снизить содержание кремния. Марганец, практически не снижая пластичности, значительно повышает прочность и значительно снижает красную хрупкость стали, то есть ее хрупкость при повышенных температурах, вызванных воздействием серы. Влияние серы. Сера является вредной примесью в steel. In железо, оно образует химическое соединение FeS. It практически нерастворим в твердом состоянии, но растворим в жидких металлах. Соединение FeS образует эвтектику с низкой температурой плавления с температурой плавления железа 988°С.

Эта эвтектика образуется даже при очень низком содержании серы. Эвтектика, кристаллизующаяся из жидкости в конце затвердевания, располагается преимущественно вдоль границ зерен. При нагреве стали до температуры прокатки или ковки (1000-1200°с) эвтектика расплавляется и связь между частицами металла нарушается, и в результате, когда сталь деформируется, в эвтектическом месте появляется трещина или трещина. Это явление называется красным разрывом. — Из-за наличия в стали марганца, который имеет более высокое сродство к сере, чем к железу, образуя сернистые и тугоплавкие соединения МНС, явление красной хрупкости практически отсутствует absent.

In затвердетая сталь, частицы МНС помещена как отдельно inclusions. Людмила Фирмаль

In деформированная сталь, эти включения деформируются и расширяются в направлении прокатки. Включения серы значительно снижают пределы механических свойств, в частности поперечную ударную прочность (an) и пластичность (8, f) вытяжки при прокатке и ковке, а также ее долговечность. Работа зарождения трещины a3 не зависит от содержания серы, а работа по развитию вязкой трещины ap и трещиноватости k1c резко уменьшается с увеличением содержания серы content. In кроме того, эти включения портят свариваемость и коррозионную стойкость. Ион resistance. In в связи с этим содержание серы в стали строго ограничено. В зависимости от качества стали она не должна превышать 0,035-0,06%. Влияние фосфора. Фосфор является вредной примесью и его содержание составляет не более 0,025-0,045%, в зависимости от качества стали.

Растворенный в феррите, фосфор значительно передернет кристаллическую решетку и улучшит прочность и прочность выхода, но дуктильность и выкостность будут уменьшены. Чем больше падение вязкости, тем больше углерода в стали. Фосфор значительно повышает порог низкотемпературной хрупкости стали и снижает работу распространения трещин. Сталь, содержащая фосфор в верхнем пределе промышленной плавки (0,045%), имеет работу распространения трещин, которая в 2 раза меньше, чем сталь менее 0,005% P. каждые 0,01% P, порог холодной хрупкости стали увеличивается на 20-25°С.

Вредное действие фосфора усугубляется тем, что он имеет большую склонность к segregation. As в результате в среднем слое слитка отдельные участки сильно обогащаются фосфором, что приводит к резкому падению вязкости. Новейший способ получения стали не позволяет проводить глубокую очистку металлов от фосфора. 135 воздействие азота, кислорода и водорода. Азот и кислород присутствуют в дефектных металлических областях (оболочках, трещинах и др.) в виде слабых неметаллических включений (FeO, SiO2, оксид А12О3, нитрид Fe4N и др.), в виде твердых растворов или в свободном виде в стали. д.).Границы зерен концентрируются по объему и образуют нитридные и оксидные осадки вдоль границ зерен, примеси (азот, кислород), повышают низкотемпературный порог хрупкости, снижают сопротивление хрупкому разрушению..

Неметаллические включения (оксиды, нитриды, частицы шлака и др.), концентраторы, если они расположены в увеличенном количестве или в виде скоплений, предел прочности и вязкости разрушения K1C, то напряжения значительно снижаются. Водород, который растворяется в стали, очень вреден и делает сталь очень хрупкой. Поглощенный при выплавке стали водород не только обхватывает сталь, но и приводит к образованию хлопьев в прокатной заготовке и крупных Поковках. Платье представляет собой очень тонкую овальную или круглую трещину, в щелях она выглядит как пятнышко-серебристая чешуйка. Флокен резко ухудшает свойства стали.

Металл, в том числе флоксы, не может быть использован в промышленности. Влияние водорода при сварке проявляется в образовании холодных трещин в металле шва и основном металле. Нанесение гальванического покрытия на поверхность стальных изделий или травление кислотой для ее очистки связано с риском того, что поверхность будет насыщена водородом, что также приводит к охрупчиванию. Если в поверхностном слое присутствует водород, то его можно удалить в результате нагрева при 150-180°C. It оптимально в вакууме-10 «1 2-10-3 мм рт. ст. Наводороживание и охрупчивание также возможны, особенно при высоком давлении, когда сталь находится в контакте с водородом. 1. атом Бора находится частично в порах а-решетки и частично замещает атом железа. Выплавка или литье в вакууме, широко используемые в последние годы, значительно снижают содержание водорода в стали.

Смотрите также:

Решения задач по материаловедению

| Легирующие элементы в стали | Диаграмма состояния железо — цементит (метастабильное равновесие) |

| Структурные классы легированных сталей | Диаграмма состояния железо — графит (стабильное равновесие) |