Оглавление:

Современные антифрикционные металлокерамические материалы

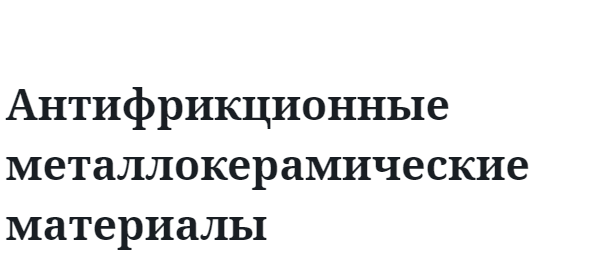

Новейший антифрикционный металлокерамический материал представляет собой пористое тело, состоящее из металлических частиц и графита. Основанный на металле, графит действует как антифрикционная добавка.

Железо, оловянная бронза и сплавы на основе алюминия используются в качестве основы для современных металлокерамических материалов.

Следовательно, пористый металлокерамический материал состоит из металлических частиц, частиц графита и пор, заполненных маслом.

Керамические металлические подшипники могут работать на очень высоких скоростях без принудительной смазки. Наличие таких высоких антифрикционных свойств в пористых подшипниках зависит от содержания в нем свободного графита и пор, заполненных маслом.

Дисилицид молибдена MoSi2 был недавно использован во фрикционных деталях и может играть ту же роль, что и графит.

Как упоминалось выше, высокие антифрикционные свойства пористых керметных подшипников создаются путем добавления графита или силицида молибдена.

Причина такого эффекта этих добавок заключается в том, что и графит, и силицид молибдена имеют слоистую структуру. Поскольку сила связи между атомами в одной плоскости в такой решетке намного выше, чем сила связи между отдельными атомами в разных плоскостях, величина смещения контакта графита невелика и ее легко деформировать.

- Недавние эксперименты показали, что воздух, заполняющий поры частиц графита, также играет важную роль. Если удалить в вакууме, антифрикционные свойства графита будут снижены.

- Дисилицид молибдена и другие материалы с аналогичными кристаллическими решеточными структурами обладают сходными свойствами.

Важной проблемой при эксплуатации пористых подшипников является самосмазывание во время работы. Масло в порах удерживается в них капиллярными силами. Если эти силы малы, масло не будет удерживаться в достаточной степени и будет активно вытекать из пор во время работы подшипника.

Это обеспечивает благоприятные условия для работы подшипника, но сокращает время работы подшипника. Когда капиллярное усилие велико, масло во время работы подшипника удерживается в течение длительного времени, но состояние смазки поверхности трения ухудшается.

Металлокерамические подшипники

На величину капиллярной силы влияют многие факторы, в частности размер пор и степень смачиваемости материала подшипника маслом. Чем мельче поры и чем выше смачиваемость, тем больше капиллярная сила.

Очень важным фактором является равномерное распределение графита среди металлических частиц. Чтобы обеспечить равномерное распределение графита, графит должен быть высокодисперсным.

- Порошковая металлургия производит различные конструкционные материалы для изготовления заготовок и готовых деталей. Материалы со специальными свойствами широко используются.

Фрикционные материалы

Подшипники скольжения для различных отраслей промышленности изготовлены из антифрикционных керметных материалов. В антифрикционных материалах с пористостью 10-35% металлическая основа является твердым компонентом, а поры, заполненные маслом, графитом или пластиком, служат мягкими компонентами.

- Пропитанные маслом пористые подшипники — это подшипники, которые работают без дополнительной смазки в течение нескольких месяцев и имеют специальный «карман» для подачи масла в течение 2-3 лет. Во время работы подшипника масло нагревается и выталкивается из пор, образуя смазочную пленку на поверхности трения. Такие подшипники широко используются в оборудовании для пищевой промышленности, где смазочные материалы не допускаются к попаданию продукта.

Для пористых антифрикционных материалов используются железо-графит, железо-медь-графит, бронза-графит, алюминий-медь-графит и другие составы.

Пропорция этих композиций зависит от эксплуатационных требований конструкции детали.

Фрикционный материал представляет собой сложную композицию на основе меди или железа. Коэффициент трения может быть увеличен путем добавления асбеста, карбидов тугоплавких металлов и различных оксидов. Графит или свинец вводят в композицию для уменьшения износа. Фрикционные материалы обычно используются в виде биметаллических элементов, состоящих из фрикционного слоя, спеченного под давлением, и основания (ленты или диска).

- Коэффициент трения несмазанного чугуна, который представляет собой фрикционный материал на основе железа, составляет от 0,4 до 0,6. Может выдерживать температуру в зоне трения до 500-600 ° С. Используйте фрикционные материалы в узлах тормозов и сцепления (авиастроение, автомобилестроение и т. Д.).

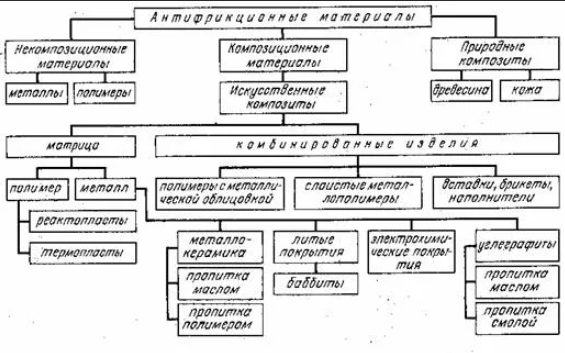

Основой изготовления твердых сплавов являются

Фильтры и другие детали изготовлены из высокопористых материалов. В зависимости от назначения фильтры изготавливаются из порошков коррозионностойкой стали, алюминия, титана, бронзы и других материалов с пористостью до 50%.

Высокопористые металлические материалы могут быть получены путем спекания порошка без предварительного прессования или прокатки порошка между вращающимися роликами при производстве пористой ленты. Добавьте вещество, которое выделяет газ во время спекания, в порошок.

Керамические сплавы характеризуются высокой твердостью, жаростойкостью и износостойкостью. Поэтому режущие и сверлильные инструменты изготавливаются из них и наносятся на поверхности, такие как изношенные детали.

- Основой для изготовления твердых сплавов является порошок карбида тугоплавких металлов (WC, TiC, TaC). Кобальт используется в качестве связующего. Соотношение этих материалов выбирается в соответствии с назначением

Технология изготовления жаропрочных конструкционных материалов

Порошковая металлургия производит алмазно-металлические материалы, характеризующиеся высокими режущими свойствами. В качестве связующего для алмазного порошка используется металлический порошок (медь, никель) Или сплав. Наивысшую твердость характеризует карбид бора (колено).

| Реферат на тему | На заказ | Образец и пример |

| Антифрикционные металлокерамические материалы | Каждая из этих операций оказывает существенное влияние на характеристики конечного продукта. | Теоретические, методологические и практические вопросы доступности керметов являются предметом исследований ученых внутри страны и за рубежом. |

Детали, которые работают при высоких температурах, изготовлены из термостойких и термостойких материалов. Эти материалы должны иметь высокую термостойкость, устойчивость к ползучести и окислению. Металлические сплавы на основе таких элементов, как никель, титан, тантал и вольфрам, отвечают этим требованиям при работе до температур 850-900 ° С.

При высоких температурах (до 3000 ° C) можно использовать тугоплавкие и твердые соединения, такие как оксиды, карбиды и бориды, но эти материалы настолько хрупкие, что их используют в качестве конструкционных материалов для изготовления различных деталей.

Использование порошковой металлургии может повысить пластичность этих хрупких тугоплавких соединений. В качестве металлических связей выбираются металлы и сплавы, термостойкость которых близка к жаропрочным соединениям. Они не должны образовывать химические соединения, быть мало растворимыми в огнеупорных соединениях и должны иметь одинаковые значения коэффициента линейного расширения, теплопроводности и модуля упругости.

- Технология изготовления жаропрочных конструкционных материалов характеризуется индивидуальными специфическими характеристиками.

Порошковая металлургия широко используется для получения материалов со специальными электромагнитными свойствами (постоянные магниты, магнитные диэлектрики, ферриты).

| Электротехнические металлокерамические материалы. | Древесина классическое сырье и материал. |

| Граффито углеродные материалы. | Фрикционные металлокерамические материалы. |