Оглавление:

На первый взгляд, наклонность — это экономия денег, скупость. На самом деле, бережливое производство работает не с уменьшением затрат, что может привести к снижению качества продукции, а с уменьшением потерь, как это происходит на каждом рабочем месте, будь то токарь, банкир, государственный служащий или директор. Такой подход позволяет повысить качество производимой продукции и услуг, обеспечить рост производительности труда и уровень мотивации сотрудников, что в конечном итоге отражается на росте конкурентоспособности компании.

Целью работы является подробное изучение принципа бережливого производства, его принципов, инструментов, их характеристик, а также возможностей и результатов применения концепции бережливого производства на практике, краткий хронологический обзор развития методов и подходов к управлению производством.

Понятие «Бережливое производство» или «Бережливое» было введено американцем Джоном Крафциком, одним из соавторов книги «Машина, которая изменила мир».

Тайичи Оно (1912-1990) считается отцом-основателем бережливого производства, начав с Toyota Motor Corporation в 1943 году и привнеся в компанию лучший мировой опыт. В середине 1950-х годов он разработал и внедрил систему Toyota Production System, TPS, которая стала известна на Западе как «Бережливое производство», «Бережливое производство» или просто «Бережливое».

Стоит также отметить значительный вклад в развитие теории бережливого производства, внесенный его помощником и ассистентом Шигео Шинго, который также внедрил новые методы управления в компании Toyota в 1950-х годах.

Идеи бережливого производства были впервые сформулированы и реализованы Генри Фордом. Но эти идеи были разрозненными и не оказали влияния на мировоззрение сотрудников. Было создано низкозатратное производство жидкостей, и автомобиль Ford T-car не имел конкурентов в мире по цене, качеству и уровню удовлетворенности. Но идеи Форда не получили широкого распространения, потому что экономика страны динамично развивалась, рынок был закрыт для других стран, и были возможности для экстенсивного развития. Сегодня крупнейшие компании мира, такие как Alcoa, Boeing и многие другие, успешно используют бережливость.

Изначально бережливое производство применялось на Западе и в Японии в отраслях с дискретным производством, в основном в автомобильной промышленности. Затем концепция была адаптирована к условиям непрерывного производства, а затем в торговле, услугах, коммунальном хозяйстве, здравоохранении, вооруженных силах и государственном секторе. Привлекательность бережливости заключается в том, что система состоит на 80% из организационных мер и только на 20% из инвестиций в технологии.

Постепенно Lean стал международной философией управления, бережливого мышления и даже бережливой культуры современного общества. Главное в постной культуре — опора на человеческий фактор, коллективный труд. Это в значительной степени поддерживается тренировкой эмоционального интеллекта (ЭК) сотрудников через метод коучинга. Другим важным положением является стремление к постоянному улучшению, метод постепенного, но непрерывного улучшения (метод Кайдзен). Теперь Lean охватывает не только компанию, организацию, но и ее клиентов и поставщиков и распространяется на все общество. Это стало возможным благодаря регулярным международным и региональным конференциям по вопросам бережливого производства, многие из которых проводятся по инициативе Института бережливого производства (США) и Академии бережливого производства (Великобритания). Во многих странах бережливое производство стимулируется государством.

В России переход к повсеместному применению принципа бережливости начался после проведения в 2006 году в Екатеринбурге Первого форума «Бережливость России». В 2007 году там же прошел Второй российский форум «Бережливость». Первыми компаниями, которые стали использовать Lean значительно раньше, стали Горьковский автомобильный завод (Группа ГАЗ), ВАЗ, КАМАЗ, Русал, ЕвразХолдинг, Еврохим, ВСМПО-Ависма, КУМЗ, Северсталь-Авто, Тутаевский моторный завод и другие. Использование в России (как и в Японии) экономичных технологий облегчается коллективистской психологией, которая не характерна для западной культуры, особенно для США.

Концепция и сущность бережливого производства

Lean Production/Lean Manufacturing — концепция логистического менеджмента, ориентированная на разумное сокращение объемов заказов на производство продукции, удовлетворяющей спрос при повышении ее качества; снижение уровня резервов используемых ресурсов; постоянное повышение квалификации производственного персонала, охватывающее весь контингент; внедрение гибких технологий производства и их интеграция в единые цепочки с технологиями взаимодействия партнеров.

Концепция бережливого производства представляет собой синтез и обобщение ряда лучших практик управления из разных стран. В Европе акцент при реструктуризации был (и остается) в значительной степени сделан на мотивацию сотрудников, в том числе их участие в создании оптимальных форм работы. Бережливость в Европе — это гораздо более сильный акцент на мотивационную составляющую организации производства, чем в США. Подход США заключается в том, чтобы нанимать низкоквалифицированных рабочих, обучать их на ранних стадиях, быстро обучать их темпам, которые соответствуют темпам роста производства. Легко увольнять и легко набирать новых сотрудников.

Согласно концепции бережливого производства, вся деятельность компании разделена на операции и процессы, которые добавляют ценность потребителю, и операции и процессы, которые не добавляют ценность потребителю. Задача бережливого производства — систематическое сокращение процессов и операций, не создающих добавленной стоимости.

Бережливость — это способ мышления. В бережливом производстве важно внимание высшего руководства и первого лица в компании. Если первый человек занимается внедрением бережливого производства — будет результат, если не заинтересован — это пустая трата времени. Опыт внедрения бережливого производства в России и развитых странах имеет одну важную особенность. На российских предприятиях большое значение придается инструментам бережливого производства, в зарубежных организациях — формированию идеологии бережливого производства, культуры управления. Однако инструменты бережливого производства без идеологии не работают. На передний план выходят вопросы осмысления и реализации рациональных предложений. Необходимо создать корпоративную культуру, способствующую внедрению этой системы. В свою очередь, корпоративная культура всегда основывается на поведении менеджера и его команды. А поведение вытекает из мыслей, о которых важно знать. Так что «локомотив» — это правильное мышление, и тогда «вагоны» выстраиваются в ряд — определенные тощие инструменты.

Таким образом, идеология бережливого производства предполагает организацию бережливого производства, оптимизацию бизнес-процессов с максимальной ориентацией на рынок и учет мотивации каждого сотрудника.

Бережливое производство составляет основу новой философии управления — Бережливое мышление, Бережливая культура.

По-английски «Lean» означает «худой, без жира, стройный». «Бережливое производство» — это буквально «производство без жиров», производство, в котором нет излишков и отходов.

Семь видов убытков

Чтобы резко увеличить потребительскую стоимость, необходимо уменьшить семь видов потерь:

- перепроизводство товаров, когда спрос на них еще не возник.

- ожидание следующего производственного этапа.

- ненужная транспортировка материалов.

- излишние этапы обработки из-за отсутствия оборудования или дефектов конструкции.

- наличие всех, но минимально необходимых операционных ресурсов.

- ненужное перемещение людей во время работы (поиск деталей, инструментов и т.д.).

- производство дефектов.

Удаление шлама повышает качество, сокращает время производства и снижает затраты.

Для решения проблемы ликвидации «муда» бережливое производство использует kaizen — непрерывное, непрерывное совершенствование деятельности по увеличению стоимости и сокращению «муда»; извлечение продукции с помощью tag-canban — информирование предыдущего этапа производства для начала работы (например, небольшая карточка, прикрепленная к коробке с деталями); предотвращение ошибок by-ke- «foolproof» — специальное устройство или метод, с помощью которого ошибки просто не происходят.

Выявление и устранение потерь, скрытых в производственных процессах, начинается с сертификации резервов эффективности, которая служит механизмом отслеживания прогресса во внедрении бережливого производства.

Потеря движения. Это потеря рабочего времени, связанная с бесполезным перемещением персонала с точки зрения производства продукции. Ликвидация такого рода потерь достигается за счет рационального планирования и организации рабочего места, оптимального размещения средств контроля, инструментов и приспособлений на рабочем месте для устранения времени, необходимого для поиска нужного предмета и максимизации процесса перехода от ожидания к использованию. Примером таких потерь может служить нечистоплотное хранение товарно-материальных ценностей на рабочем месте. Эти потери можно легко устранить, например, установив небольшую полку для хранения инструментов непосредственно на рабочем месте, в пределах видимости и досягаемости работника, а на полке должны быть ячейки с четко видимой маркировкой (этикетками или символами) соответствующего инвентаря.

Транспортные потери. Этот вид потерь связан с хаотичным движением материалов, полуфабрикатов и информации через производство, и эти движения не добавляют ценности продукту производства. Все знакомы с ситуацией, когда продукт совершает много встречных и перекрестных движений в процессе производства, на долю которых зачастую приходится более 50% общего времени изготовления. Решение заключается в критическом переосмыслении технологии линии и дизайна оборудования.

Убытки из-за чрезмерной переработки. Это потери, связанные с тем, что продукт подвергается чрезмерной обработке в процессе создания, что не является необходимым для придания ему желаемых клиентом свойств. Такая обработка при обнаружении должна быть немедленно исключена из процесса.

Потери из-за простоя. Для его устранения необходимо сбалансировать запланированную рабочую нагрузку и синхронизировать процессы. Она исключается за счет перехода от серийного производства к принципу «цельного потока», т.е. за счет внедрения принципов бережливого производства. Примерами являются производство автомобилей Toyota (большие серии) и производство авиационных двигателей Pratt & Whitney (малые серии).

Убытки из-за перепроизводства. Убытки от перепроизводства обусловлены характером массового «серийного» производства, когда предприятие вынуждено производить товарно-материальные запасы, для которых на данный момент нет конкретного покупателя. Это приводит к иммобилизации оборотных средств, их выведению из продажи, что увеличивает текущие финансовые потребности компании и негативно влияет на оборачиваемость оборотных средств, существенно снижая способность к маневрированию финансами. Есть только одно средство — не производить больше продукции, чем требуется потребителю, не основывать планирование производства на прогнозах продаж, которые отстают не менее чем на месяц, а на фактических потребностях рынка.

Потери из-за лома. Дефекты приводят либо к увеличению отходов сырья, либо к дополнительной обработке для устранения дефектов. В любом случае, у нас есть потери. Методы борьбы с этими видами потерь по Бережливому методу — защита от дефектов, использование стандартных рабочих карт, меры по постоянному совершенствованию и улучшению производственных процессов.

Убытки от переизбытка запасов. По существу то же самое, что и потери из-за перепроизводства. Чертежное производство, построенное по принципу «цельного потока», работает не на основе прогнозов продаж, а на основе реальных требований к растворителям. Это позволяет нам точно планировать оптимальный размер запасов, что значительно снижает объем оборотных средств, иммобилизованных в них.

Основные принципы, цели и задачи бережливого производства

Бережливое производство нацелено на устранение потерь во всех областях производства, включая отношения с заказчиками, проектирование продукции, цепочку поставок и управление производством. Целью такого производства является достижение минимальных трудозатрат, минимального времени на создание новой продукции, гарантированной доставки продукции заказчику, высокого качества при минимальных затратах.

Концепция бережливого производства предполагает развитие миссии, формирование целей и задач. Они разные для каждой компании. Из этого вытекают задачи:

- Формировать принципы выявления узких мест;

- Планирование и управление пилотными проектами в рамках всей производственной системы компании;

- Разработка стандарта компании по организации и функционированию бережливого производства;

- Формирование оценки показателей эффективности пилотных проектов и методов стимулирования их участников;

- Организация тиражирования передового опыта отделов для общего использования в рамках группы (максимальное качество при минимальных затратах).

Это достигается путем применения следующих принципов:

- тяговое производство (продукция «тянется» заказчиком, а не навязывается изготовителем, последующие операции сигнализируют о необходимости предыдущих операций).

- выдающееся качество (в порядке поступления, в порядке очередности, система с нулевыми дефектами, поиск и решение проблем у источника)

- минимизация навоза путем исключения всех видов деятельности, не приносящих пользы клиенту, максимизация использования всех ресурсов (капитала, людей, земли).

- постоянное совершенствование (снижение затрат, повышение качества используемой продукции и информации, повышение производительности).

- гибкость.

- выстраивать долгосрочные отношения с клиентом, разделяя риски, затраты и информацию.

Тяговое производство — это метод управления производством, при котором последующие операции сообщают о своих требованиях к предыдущим операциям.

Существует три вида тягового производства:

- Система выдвижения в супермаркетах (система возврата/возврата) — система выдвижения типа А;

- Последовательная железнодорожная система — система поездов типа B;

- смешанная железнодорожная система — система поездов типа С.

Наиболее популярной является система розыгрыша в супермаркетах. На каждом этапе производства находится склад — супермаркет, в котором хранится определенное количество продукции, произведенной на этом этапе. На каждом этапе производится столько же продукции, сколько взято из супермаркета. Когда продукты забираются из супермаркета последующим процессом — потребитель, как правило, посылает информацию об изъятии с помощью специальной карточки (kanban) или иным способом вплоть до предыдущего процесса.

Каждый процесс отвечает за пополнение своего супермаркета, поэтому управление операциями и поиск объектов постоянного улучшения (кайдзен) не представляет особой сложности. В то же время его применение затруднено при наличии большого количества видов производимой продукции

Последовательная система изъятия пригодна в тех случаях, когда в супермаркете производится широкий ассортимент продукции в рамках одного процесса, т.е. когда хранение запасов каждого вида продукции в супермаркете затруднено или практически невозможно. Продукты, по сути, изготавливаются на заказ, при этом общие запасы в системе сведены к минимуму. Последовательная система требует поддержания короткого и предсказуемого срока выполнения, необходимо хорошо знать структуру поступающих заказов клиента. Эксплуатация такой системы требует очень сильного управления.

Смешанная железнодорожная система является комбинацией двух вышеуказанных систем. Это уместно, когда действует правило 80/20, т.е. когда на небольшую долю видов продукции (прибл. 20%) приходится наибольшая доля суточной выработки (прибл. 80%).

Все виды продукции делятся на сервисные группы: большие партии, средние партии, малые партии и редкие заказы. Для группы «редких ордеров» имеет смысл использовать систему последовательного рисования. Для других групп подходит система розыгрыша в супермаркетах. При смешанной системе вытяжки будет сложнее управлять улучшениями и выявлять отклонения.

Нежирные инструменты

Компании, внедрившие бережливые технологии, могут использовать следующие глобальные инструменты для достижения бережливости:

- Устранение скрытых потерь.

- система организации рабочего места 5S.

- быстрое переключение (SMED).

- Система «точно в срок» (JIT).

- день (Канбан).

- предотвращение ошибок.

- создание карты потоков ценности.

- метод кайдзен и другие.

Ликвидировать скрытые потери. В бережливом производстве под убытком понимается любое действие, которое потребляет ресурсы, но не создает ценности для клиента. Различают два типа потерь:

- Убытки первого типа не являются добавленной стоимостью, но не могут быть ликвидированы с помощью существующих технологий и основных средств;

- Убытки второго типа не являются добавлением стоимости, но могут быть быстро устранены.

Бережливое производство основано на системе 5s — системе наведения порядка, чистоты, укрепления дисциплины, повышения производительности труда и создания безопасных условий труда, с участием всего персонала. Эта система позволяет практически без затрат не только навести порядок на предприятии (повысить производительность труда, сократить потери, снизить уровень дефектов и травматизма), но и создать необходимые стартовые условия для внедрения сложных и дорогостоящих производственных и организационных нововведений, обеспечить их высокую эффективность за счет кардинального изменения сознания работников, их отношения к бизнесу.

5S — это пять взаимосвязанных принципов рабочего места для визуального контроля и бережливого производства. Английская транслитерация японского названия каждого из этих принципов начинается с буквы «S»:

- seiri (сортировка): отделите необходимые элементы — инструменты, детали, материалы, документы — от ненужных для удаления последних;

- сейтон (устроить): аккуратно устроить то, что осталось: поставить каждый предмет на своё место;

- Сохраняйте чистоту;

- seiketsu (стандартизация): Поддержание точности путем регулярного выполнения первых трех «S»s.

- shitsuke (дисциплина): Соблюдайте дисциплину, которая обеспечивает выполнение первых четырех S.

Система 5S — это метод организации рабочего места, который значительно повышает эффективность и управляемость операционного участка, улучшает корпоративную культуру и экономит время.

Некоторые сторонники бережливого производства вводят шестое понятие — разработка и соблюдение процедур безопасности на производстве. Тойота традиционно придерживается системы только 4S. Неважно, сколько S, главное, что эта программа является неотъемлемой частью системы бережливого производства.

Быстрая переналадка (SMED). Многие производители считают, что длительные сроки изготовления более эффективны и поэтому более выгодны для одной большой партии, чем для нескольких маленьких партий, так как последние требуют частой смены станков.

В Тойоте они обнаружили, что все наоборот. Если время переналадки значительно сокращается и процесс переналадки упрощается, его можно проводить чаще, чтобы лучше удовлетворять требованиям заказчика.

Сегодняшние клиенты заинтересованы в быстром и качественном выполнении своих заказов. Таким образом, более быстрая переналадка на меньшие по размеру и более гибкие машины позволяют легче реагировать на запросы клиентов и снижают затраты на хранение больших запасов в ожидании соответствующих заказов.

Основные идеи для быстрого преобразования заключаются в следующем:

- Назначение внутренних операций по переналадке, которые могут быть выполнены только в том случае, если установка остановлена (например, установка новой пресс-формы);

- Назначение внешних операций по переналадке, которые могут выполняться во время работы машины (например, поставка новой пресс-формы на машину);

- Последующий переход операций внутреннего перехода на внешние операции.

Если большинство прежних внутренних операций было преобразовано во внешние операции, то теперь они могут быть выполнены до и после фактического преобразования. Следующим шагом является сокращение времени на оставшиеся внутренние операции. Разработчиком быстросменного инструмента был Шигео Шинго (1950-1960 гг.). Он считал, что время переключения должно измеряться в минутах в однозначном диапазоне, т.е. менее 10 минут.

Система «точно в срок» (JIT). Производственная система, в которой производится и поставляется только та продукция, которая нужна в нужное время и в нужном количестве. JIT использует три ключевых элемента: производство тяги, время взятия и непрерывный поток. Хотя система Just-in-Time проста, для ее реализации необходима строгая дисциплина.

Назначение индикатора времени отбоя — точное совпадение производительности с расходом. Он определяет «пульс» системы бережливого производства.

Скорость процесса обычно измеряется временем взятия. (Пример: компания работает 480 минут в день, а потребительский спрос соответствует 240 штукам этого продукта в день. Время взлета составляет 2 минуты) Впервые время взлета использовалось в Германии в 1930-х годах в авиационной промышленности в качестве инструмента управления.

Непрерывный поток — это производство и перемещение одного продукта (или небольшой однородной партии продуктов) через несколько этапов обработки с максимально возможной непрерывностью. В этом случае на каждом предыдущем этапе делается только то, что требуется для следующего этапа.

Непрерывный поток также называют единичным потоком и потоком продукта-предшественника. В непрерывном процессе работа сведена к минимуму в промежутках между этапами процесса и/или в их начальной точке. Неполное производство может рассматриваться как сырье, взятое со склада, а также как частично переработанная продукция или услуги.

Метка (Kanban) — это средство информации, используемое для выдачи разрешения или указания на производство или изъятие (передачу) изделий в тяговой системе. Существует шесть правил для эффективного использования тега:

- Процессы — Потребители заказывают продукцию в полном количестве, указанном на этикетке;

- Процессы поставщика производят продукцию в точном количестве и последовательности, указанных на этикетке;

- Продукция не производится и не перемещается без этикетки;

- этикетка всегда прикрепляется ко всем деталям и материалам;

- Дефектные детали и детали в неточном количестве никогда не переносятся на последующую стадию производства;

- Чтобы сократить инвентаризацию и найти новые проблемы, необходимо постоянно сокращать количество меток.

Применение инструментария Kanban полезно при организации производства, управления складом и организации логистики в ремонтных и промышленных структурных подразделениях и т.д.

Предотвращение ошибок. Этот метод устраняет возникновение ошибки. Рабочие, инженеры и менеджеры разрабатывают процедуры и устройства для предотвращения ошибок там, где они могут произойти. Предотвращение ошибок, где и когда они возникают, является наиболее экономичным и дешевым способом избежать проблем.

Средства управления, которые обнаруживают ошибки, но не обеспечивают обратной связи, называются оценочными средствами управления.

Информационный контроль — контроль, предоставляющий данные и информацию о том, где и когда возникают неисправности. Это может быть полезно для предотвращения будущих ошибок.

Контроль, который идентифицирует, устраняет и/или предотвращает ошибки до того, как они произойдут, где они могут произойти или произошли, называется контролем источника. Только управление источником предотвращает передачу дефектов на следующие стадии процесса и предоставляет данные для предотвращения или исправления дефектов. Контроль источника также называют контролем в процессе.

Создание карты потока значений. Целостный взгляд на процесс производства продукта дает общую картину потока ценности, совокупности всех его компонентов.

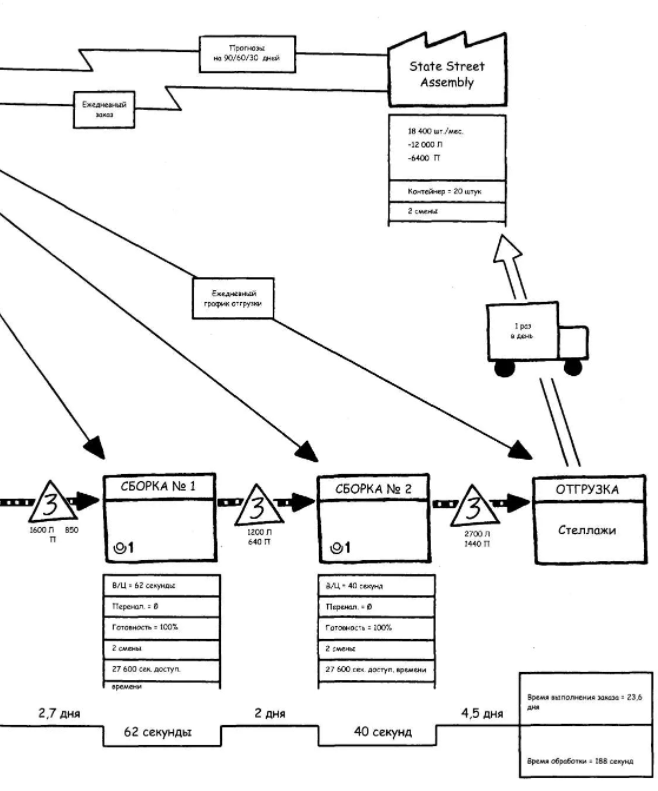

Карта потока ценности — это простая диаграмма, которая отображает каждый шаг в потоке материалов и информации, необходимой для выполнения заказа клиента.

Большинство процессов начинаются с запроса на выполнение действия или поставку продукта и заканчиваются только доставкой клиенту.

Анализ потока значений охватывает все процессы, начиная с отгрузки продукции и заканчивая получением сырья или запросом на проведение мероприятий.

Картирование потоков ценности выявляет скрытые потери в процессе, которые часто составляют большую часть стоимости продукта или услуги.

Поток материала проходит через многих сотрудников и оборудование (машины) на пути от запроса до поставки продукта/услуги. Поток информации также переходит от первоначального запроса на продукт/услугу к приему заказчиком.

При картировании потоков ценности описываются как материальные, так и информационные потоки. Сначала отображается фактическое, текущее состояние процесса создания стоимости. Эта карта затем используется для создания видения процесса с целью его улучшения — карты будущего состояния процесса создания стоимости.

Постоянное совершенствование (кайдзен). Различают два уровня непрерывного улучшения: кайдзен всего потока значений и кайдзен процесса.

Концепция основана на принципе постоянного совершенствования внутренних процессов организации с минимальными ресурсами и вовлечением всех сотрудников в реализацию усовершенствований.

Технология внедрения методов бережливого производства

Алгоритм реализации может быть представлен в восемь этапов:

- найти агента перемен (вам нужен лидер, который может взять на себя ответственность).

- получить необходимые знания о системе бережливости (из надежного источника).

- найти или создать кризис (хорошим мотивом для введения lean является кризис в организации).

- не увлекайтесь стратегическими вопросами (вы можете начать с устранения потерь там, где это возможно).

- создавать карты потоков ценности (сначала текущее состояние, а затем будущее состояние, после бережливого внедрения).

- как можно скорее начать работу по ключевым областям (информация о результатах должна быть доступна сотрудникам организации).

- стремиться к достижению немедленных результатов.

- осуществлять непрерывное совершенствование в соответствии с системой Кайдзен (переход от процессов с добавленной стоимостью в магазинах к административным процессам).

Для создания бережливой культуры необходимо изменить корпоративную культуру в организации. Примером тому является служебная записка сотрудника ОАО «КУМЗ»:

- Мы можем делать все, что захотим.

- Мы знаем рынки, которые мы обслуживаем.

- Мы гордимся нашими продуктами и соответственно ценим их.

- Мы стараемся меняться каждый день и тем самым делать качественный скачок.

- Мы сильны, подвижны, предприимчивы.

- Мы привержены бережливым решениям.

- Мы вознаграждаемся результатами, а не позициями.

- Мы следуем правилу: «Не приходите с проблемой, приходите с решением».

- Мы говорим: «Плохое решение лучше, чем вообще никакого решения».

- И последнее — «Босс занят, так что будь боссом».

Примеры эффективности осуществления

В целом, использование принципов бережливости может оказать значительное влияние:

- Рост производительности: 3-10 раз;

- Сокращение времени простоя: 5-20 раз;

- Сокращение времени производственного цикла: 10-100 раз;

- Сокращение запасов: 2-5 раз;

- Уменьшение количества лома: в 5-50 раз;

- Ускорение запуска нового продукта: в 2-5 раз.

Лучший зарубежный и российский опыт внедрения инструментов бережливого производства дает такие результаты:

Электронная промышленность. Сократить производственные этапы с 31 до 9. Сократить производственный цикл с 9 до 1 дня. Освободить до 25% производственных площадей. Экономия около 2 миллионов долларов за полгода.

Авиапром. Сокращение срока выполнения заказа с 16 месяцев до 16 недель.

Автомобильная промышленность. Повышение качества на 40%.

Цветная металлургия. Увеличение производительности на 35 %.

Капитальный ремонт крупнотоннажных судов. Освобождение 25% производственной площади. Сокращение времени основной операции с 12 до 2 часов. Экономия около 400 тысяч долларов за 15 дней.

Сборка автомобильных сборок. Освобождение 20% производственной площади. Избегание строительства нового производственного здания. Экономия около 2,5 миллионов долларов в неделю.

Фармацевтическая промышленность. Сокращение отходов с 6% до 1,2%. Сокращение потребления энергии на 56%. Экономия 200 тысяч долларов в год.

Производство потребительских товаров. 55% повышение производительности. Сократить производственный цикл на 25%. Сократить запасы на 35%. Экономия около 135 000 долларов в неделю.

Отраслевые применения Lean

Бережливая медицина. Бережливые принципы зарекомендовали себя не только в промышленности, но и в других областях, особенно в медицине. По экспертным оценкам, около 50% времени медицинского персонала не тратится непосредственно на пациентов.

Переход к персонализированной медицине, при котором пациент получает уход «в нужное время и в нужном месте», неизбежен. Медицинские учреждения должны быть расположены таким образом, чтобы пациенту не приходилось проводить время с многочисленными поездками и ожиданием в других местах. Это приводит к значительным финансовым затратам для пациентов и снижает эффективность лечения.

В 2006 году по инициативе Академии бережливого предпринимательства состоялась первая конференция ЕС, посвященная проблеме внедрения бережливой культуры в здравоохранении. Обсуждалась возможность предоставления медицинских услуг в технологическом процессе с использованием логистических технологий.

Бережливая медицина основана на таких принципах:

- создавать больше бездефектных продуктов или услуг;

- Сокращение или устранение потерь и повышение эффективности;

- Повысить удовлетворенность пациентов и персонала услугами;

- Сократить расходы;

- повысить безопасность пациентов.

Бережливая педагогика. Бережливая культура может быть особенно полезна при подготовке специалистов «в нужном месте и в нужное время». Это требует перехода к персонифицированному обучению в образовании, что невозможно без «психологизации» школ. Педагогическая логистика позволяет внедрить в педагогику принципы бережливой культуры.

Бережливая почта. В рамках программы «Бережливое производство» Датская почта провела комплексную стандартизацию всех предлагаемых услуг с целью повышения производительности и ускорения доставки почты. Для выявления и контроля почтовых служб были введены карты потоков ценности. Разработана и внедрена эффективная система мотивации почтовых работников. Бережливые меры позволили банку сократить расходы на 20%, а ставка своевременной доставки писем, посылок и абонементов выросла с 87% до 95%.

Внедрение концепции бережливого производства в Japan Post привело к 20-процентному увеличению производительности и снижению затрат примерно на 30 миллиардов иен в год.

Бережливая экология. Современные города далеки от принципов бережливой культуры, бережливого города. Необходимо избегать ненужного перемещения жителей на рабочие места, в сервисные центры и многое другое. Ликвидация «муда», например, может сократить расходы на топливо и тем самым снизить выбросы парниковых газов. Обучение людей бережливому мышлению позволит осуществить переход от общества потребления к бережливому обществу с высокой экологической культурой. Хотя переход к новой культуре и образу мышления требует много времени и значительных затрат, в соответствии с принципами бережливости он достигается за счет небольших и постоянных изменений.

Бережливая логистика. Синтез логистики и концепции «Бережливого производства» позволил создать тяговую систему, объединяющую все компании и предприятия, участвующие в потоке создания стоимости (Lean Enterprise), в которой частичное пополнение запасов происходит малыми партиями.

Бережливое строительство. Стратегия управления в смысле концепции бережливого производства в строительной отрасли, которая направлена на повышение эффективности на всех этапах строительства.

Бережливые разработки программного обеспечения. Адаптация принципов бережливости при разработке программного обеспечения.

В каждой системе, в каждом процессе — от производства и сборки до гостеприимства, здравоохранения, транспорта и социального обслуживания — есть скрытые потери. Выявление и устранение этих потерь ежегодно экономит миллионы долларов для компаний, которые регулярно измеряют свои показатели в соответствии со стандартами бережливого производства. Эти потери увеличивают себестоимость продукции, не давая потребителям действительно нужной ценности. Они также повышают рентабельность инвестиций и приводят к снижению мотивации сотрудников. Эти потери должны быть идентифицированы и затем устранены.

Есть 9 причин, по которым имеет смысл внедрять бережливое производство в организации:

- высокая себестоимость продукции.

- низкое качество продукции.

- устаревшая технология.

- устаревшее устройство.

- высокая энергетическая мощность.

- высокая себестоимость.

- превышение сроков поставки.

- отсутствие квалифицированного персонала

- высокая конкуренция на рынке.

Именно инструменты бережливого производства позволяют решать эти и другие проблемы.

Говоря о бережливом производстве, часто упоминается бережливое управление и достижения японской компании Toyota. Есть еще одно слово — Кайдзен (непрерывное совершенствование). Все эти незнакомые нам слова говорят о том, что организация ставит перед собой глобальную задачу совершенствоваться с каждым днем, добиваясь прогресса с каждым днем. Дальнейшее развитие зависит от самих менеджеров, потому что недостаточно внедрять инструменты, необходимо изменить культуру управления, поведение менеджеров.

Более двадцати лет назад английский орган управления Reg Revans заявил, что если скорость обучения компании ниже, чем скорость внешних изменений, то компания не может процветать. Ускоренное обучение очень важно для выживания бизнеса, чтобы получить гибкость и адаптируемость. Компании нуждаются в разнообразной рабочей силе и особенно ценят людей, которые могут учиться на протяжении всей жизни. Ускоренное обучение необходимо для выживания.

Ни одна компания, будь то совместное предприятие или российская компания, независимо от того, производит ли она конечную продукцию или является поставщиком, не может выжить без эффективного управления процессами, не работая постоянно над снижением потерь.

Процесс обучения персонала отражен в количестве предложений по рационализации. Для решения этой проблемы на японских предприятиях практически все сотрудники проходят обучение принципам и инструментам бережливого производства и активно участвуют в постоянном совершенствовании процессов. На Honda, например, каждый сотрудник делает в среднем по одному предложению в неделю, на Toyota — 15 предложений в год. Чтобы добиться такой активности в наших компаниях, нам предстоит еще многое сделать и, прежде всего, научиться.

Применение принципов и методов бережливого производства, умелое использование его инструментов обеспечит конкурентоспособность в любой сфере бизнеса.

Бережливое производство — это организационно-управленческий подход, направленный на повышение качества работы за счет сокращения потерь.

Этот подход применяется ко всем аспектам работы, начиная от проектов и производственного процесса и заканчивая продажей готовой продукции. Сегодня многие компании реорганизуются в соответствии с принципами бережливого пути развития. При этом организационные мероприятия увеличивают производительность труда на 20-400% в год.

Бережливое производства и его принципы

Принципы бережливого производства были разработаны в Японии в начале 1990-х годов и известны как система бережливого производства.

Принцип такой системы заключается в сокращении деятельности, не связанной с добавленной стоимостью, на протяжении всего производственного цикла за счет непрерывной работы по улучшению качества и сокращению потерь.

Основные принципы системы «Бережливость».

Определение ценности продукта с точки зрения потребителя. Когда организация понимает потребности потребителя, она определяет направление производственных процессов для получения этой ценности.

Определение необходимых действий при производстве продукции, устранение потерь и повреждений. Каждое действие подробно описывается от поступления заказа до выхода готового изделия. Таким образом, выявляется потенциал для улучшения производственных процессов.

Реинжиниринг производственной деятельности в непрерывный рабочий процесс. Обеспечение бесперебойной работы без простоев и потерь.

Ориентация на потребности потребителя. Производство выпускает продукцию, необходимую потребителю.

Стремиться к улучшению, устраняя бесполезные действия.

Организация, внедряющая такую систему, должна регулярно проводить мероприятия по выявлению и устранению потерь.

Виды бережливого производства

В любой компании возможны различные виды потерь, которые приводят к снижению эффективности производственных процессов. Эти убытки представляют собой действия, которые не приносят никакой выгоды клиенту.

Определяя и устраняя потери, компания повышает эффективность и снижает производственные затраты.

Транспорт. Важно оптимизировать этот процесс с точки зрения времени и расстояния. Транспорт не добавляет ценности продукту, поэтому потребители не готовы платить за него.

Резервы. Большой объем резервов замораживает денежные средства и не добавляет стоимости продуктам.

Движение. Чрезмерное движение приводит к потере времени, увеличивая производственные затраты без увеличения стоимости продукта. Каждое движение увеличивает риск потерь, задержек и повреждений, а длительность движения увеличивает накладные расходы.

Ожидание и простой . Незавершенное производство продукции, ожидание обработки и готовности увеличивают производственные затраты без увеличения стоимости продукта.

Перепроизводство. Такие потери являются наиболее значительными из всех вышеперечисленных. Перепроизводство включает в себя стоимость их производства, консервации, учета и так далее.

Устаревшие технологии. Такие потери связаны с неспособностью удовлетворить требования и потребности конечных пользователей.

Недостатки и брак. приводит к ненужным временным и финансовым затратам.

Иногда в системе бережливого производства наступает другой вид потерь, связанный с неправильным размещением персонала. Такие потери возникают при выполнении работы, не соответствующей навыкам и способностям работника.

На странице курсовые работы по менеджменту вы найдете много готовых тем для курсовых по предмету «Менеджмент».

Читайте дополнительные лекции:

- Развитие взглядов на понятие мотивации

- Должностная инструкция руководителя по риск-менеджменту

- Этапы развития теории и практики управления до конца XX века

- Социально-экономические системы

- Инновационный менеджмент

- Автоматизация функций управления

- Взаимосвязь индивидно-личностных особенностей и мотивации профессиональной деятельности

- Особенности применения инструментов управления операциями в деятельности компании

- Бережливое производство: производственные системы

- Методика оценки рисков