Оглавление:

Технический контроль — это проверка соответствия продукта или процесса, от которого зависит его качество, заданным требованиям. На этапе разработки изделия технический контроль состоит в проверке соответствия опытного образца техническому заданию, технической документации и правилам проектирования. На этапе производства это включает в себя качество, полноту, упаковку, маркировку, количество представленного продукта, ход производственного процесса. На стадии эксплуатации она заключается в проверке соблюдения требований документации по эксплуатации и техническому обслуживанию.

Технический контроль включает три основных этапа:

- получение первичной информации о фактическом состоянии объекта контроля, его управляемых характеристиках и отображениях;

- получение вторичной информации — отклонения от заданных параметров путем сравнения первичной информации с планируемыми критериями, стандартами и требованиями

- подготовка информации для осуществления соответствующих управленческих действий на контролируемом объекте.

Контролируемый атрибут — это количественная или качественная характеристика свойств контролируемого объекта. Объектом организации контроля является комплекс организационно-технических мероприятий, направленных на обеспечение производства продукции с определенным уровнем качества.

Метод контроля — это совокупность правил применения определенных принципов проведения контроля. Метод контроля включает в себя основные физические, химические, биологические и другие явления, а также зависимости (законы, принципы), используемые при устранении первичной информации об объекте контроля.

Под системой управления понимается совокупность средств контроля и исполнителей, взаимодействующих с объектом по правилам, указанным в соответствующей документации. Средствами управления являются продукты (устройства, приспособления, инструменты, испытательные стенды) и материалы, используемые для управления.

Типы технического контроля разделены по следующим основным характеристикам:

- в зависимости от объекта контроля — контроль количественных и качественных характеристик свойств продукта, технологического процесса;

- по этапам создания и существования производства — проектирование (контроль процесса проектирования конструкторско-технологической документации), производство (контроль процесса производства и его результатов), эксплуатация;

- по этапам процесса — приемка (контроль качества поступающей продукции заказчиком), операция (контроль продукции или процесса во время или после определенной операции), приемка (контроль готовой продукции, по результатам которого принимается решение о ее пригодности для поставки или использования);

- по полноте охвата — общий (контроль каждой единицы продукции, осуществляемой с одинаковой полнотой), выборочный (контроль случайных образцов или образцов из партии или потока продукции);

- по связи с объектом контроля во времени — выборочный (случайный контроль в произвольное время, выбранное в установленном порядке), непрерывный (контроль, при котором информация поступает непрерывно), периодический (информация поступает через определенные промежутки времени);

- по возможности дальнейшего использования изделий — разрушительных (объект контроля не может быть использован), неразрушающих (без нарушения пригодности объекта контроля для дальнейшего использования);

- степень применения средств контроля — измерение, запись, органолептика, контрольный образец, технический осмотр (с помощью органов чувств, в необходимых случаях с привлечением средств контроля, номенклатура которых определяется соответствующей документацией);

- для проверки эффективности контроля: инспекция (проводится специально уполномоченными исполнителями для проверки эффективности ранее осуществленного контроля)

- в зависимости от исполнителя — ведомственный контроль (осуществляется министерством или органами), государственный надзор (осуществляется специальными государственными органами);

- в зависимости от уровня технического оснащения — ручного (для контроля качества деталей и изделий используются немеханизированные средства контроля), механизированного, автоматизированного (осуществляется с частичным участием человека), автоматического (без непосредственного участия человека), активного (непосредственное влияние на технологический процесс и режимы обработки для их контроля);

- по типу проверяемых параметров и качественным признакам — геометрическим параметрам (контроль линейных, угловых размеров, формы и т.д.), физическим свойствам (теплопроводность, электропроводность, температура плавления и т.д.), механическим свойствам (жесткость, твердость, пластичность и т.д.), химическим свойствам (химический анализ состава материала, коррозионная стойкость в различных средах и т.д.), металлографическим исследованиям (контроль микро- и макроструктуры заготовок, полуфабрикатов, деталей и т.д.), металлографические исследования (контроль микро- и макроструктуры заготовок, полуфабрикатов, деталей), специальные (контроль герметичности, отсутствие внутренних дефектов), функциональные параметры (контроль работоспособности оборудования, систем, приборов в различных условиях), качественные характеристики, такие как внешний вид.

Технический контроль

Тестирование — это экспериментальное определение количественных и качественных характеристик свойств объекта испытания в результате воздействия на него во время эксплуатации, во время моделирования объекта и эффектов.

Тип теста — это классификация, которая группирует тесты по определенному атрибуту. В соответствии с классификацией типов испытания подразделяются по следующим основным характеристикам: по целям испытаний, по наличию основы для сравнения результатов, по точности значений параметров, по этапам разработки изделия, по уровню проведения испытаний, по частоте проведения испытаний, по оценке уровня качества изделия, по продолжительности испытаний, по степени интенсификации процесса, по возможности последующего использования изделия, по месту выполнения, по типу удара об изделие.

Испытания относятся к прототипам (партиям) и изделиям серийного, массового и индивидуального производства. Прототип или испытательная партия должны быть подвергнуты предварительным и приемочным испытаниям (проверкам) по специально разработанным программам.

Предварительные испытания проводятся для определения соответствия продукции техническим условиям, требованиям стандартов и технической документации, а также для принятия решения о возможности ее представления на приемочные испытания.

Приемочные испытания проводятся с целью: определения соответствия продукции техническим требованиям технических условий, стандартов и технической документации; оценки технического уровня; определения возможности ввода продукции в эксплуатацию; разработки рекомендаций по определению категории качества.

Закон Парето или принцип Парето — это эмпирическое правило, названное в честь экономиста и социолога Вильфредо Парето. В его наиболее общей формулировке говорится, что 20% усилий дает 80% результата, а остальные 80% усилий — только 20% результата. Другими словами, правильно подобрав минимум наиболее важных действий, можно быстро достичь значительной части общего запланированного результата, в то время как дальнейшие улучшения неэффективны и могут оказаться неоправданными. Закон Парето может быть использован в качестве базовой единицы при анализе эффективности любой деятельности и оптимизации ее результатов.

Диаграмма Парето представляет собой графическое представление закона Парето, кумулятивной зависимости распределения определенных ресурсов (накопленное богатство, результаты выборов и т.д.) или результатов от большого набора причин (например, численности населения). Эта диаграмма является методом контроля качества.

Диаграмма Парето помогает определить и нанести на карту приоритетные проблемы и распределить усилия для их эффективного решения; для начала определить основные факторы. Существует два типа графиков Парето:

- По результатам деятельности — выявить основную проблему нежелательных результатов деятельности;

- по причинам — используется для выявления основной причины проблем, возникающих в процессе производства.

Для создания графика Парето необходимо выполнить следующие действия:

- решать, какие проблемы (причины проблем) следует исследовать, какие данные собирать и как их классифицировать;

- разрабатывать формы для сбора исходных данных (например, контрольный список);

- собирать данные путем заполнения форм и подсчета итогов по каждому исследуемому фактору (показателю, атрибуту);

- создать электронную форму, включающую колонки с общими итогами по каждому фактору, который будет рассматриваться в отдельности, кумулятивную общую сумму числа происшествий по каждому фактору, процентные соотношения к общей сумме и кумулятивные процентные соотношения;

- заполните таблицу, поместив данные для тестируемого коэффициента в порядке убывания значимости;

- подготовить оси (одну горизонтальную и две вертикальные линии) для построения графика; ввести на левой ординатной оси шкалу с интервалами от 0 до общего количества идентифицированных факторов, а на правой ординатной оси шкалу с интервалами от 0 до 100, отражающими процентную меру фактора; разделить ось абсциссы на интервалы в соответствии с количеством исследованных факторов или относительной частотой построить гистограмму: высота столбца (установленная на левой шкале) равна количеству проявлений каждого фактора, столбцы расположены в порядке убывания (что снижает значимость фактора); в последнем столбце указано «другое», т.е. несущественные факторы и могут быть выше соседних;

- построить кумулятивную кривую (кривую Парето) — пунктирную линию, соединяющую точки кумулятивных итогов (количественная мера факторов или процентов); каждая точка накладывается на соответствующий столбец гистограммы, с центром тяжести справа;

- наносить все обозначения и метки на график и анализировать график Парето.

Простота и ясность делают диаграммы Парето удобными для использования профессионалами без специальной подготовки. Сравнение диаграмм Парето, описывающих ситуацию до и после действий по улучшению, позволяет количественно оценить пользу от этих действий.

Несмотря на свои сильные стороны, у диаграммы Парето также есть недостатки, такие как неправильные выводы при построении сложной и не всегда четко структурированной диаграммы.

Диаграмма Исикав

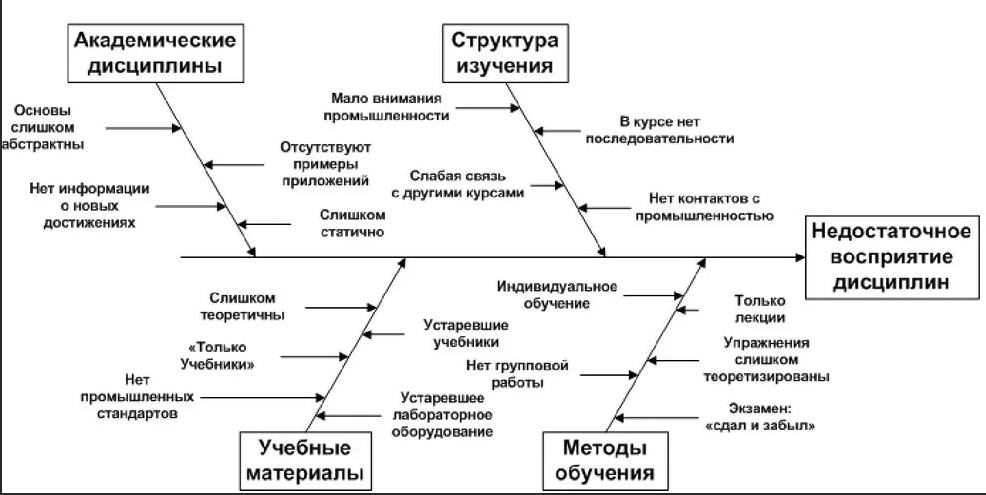

Каору Исикава — известный японский ученый в области управления качеством, внедривший метод причинно-следственного анализа, который стал известен как диаграмма Исикавы и стал частью инструментов контроля качества.

Диаграмма Исикава используется при разработке и постоянном совершенствовании продукции. Диаграмма Исикавы — это инструмент, обеспечивающий систематический подход к выявлению реальных причин проблем. Диаграмма позволяет в простой и доступной форме систематизировать все возможные причины рассматриваемых проблем, выделяя наиболее важные из них и проводя пошаговый поиск первопричин их эффективного решения.

Для построения диаграммы Исикава необходимо предпринять следующие шаги:

- перед началом построения диаграммы все участники должны договориться о формулировке проблемы;

- исследуемая проблема записана справа, в середине чистого листа бумаги и заключена в рамку, по направлению к которой с левой стороны находится главная горизонтальная стрелка — «позвоночник» (диаграмму Исикава из-за своего внешнего вида часто называют «рыбьим скелетом»);

- тогда необходимо определить основные причины (причины первого уровня), которые влияют на проблему. Они помещаются в рамки и соединяются с основной горизонтальной стрелкой косой стрелкой;

- регистрируются вторичные причины (причины второго уровня), влияющие на основные причины, которые, в свою очередь, являются следствием вторичных причин. Если таковые имеются, то также отображаются причины третьего уровня, влияющие на причины второго уровня, и так далее;

- в ходе анализа необходимо выявить и зафиксировать все факторы, даже те, которые кажутся незначительными, так как цель схемы — найти наиболее правильный и эффективный способ решения проблемы;

- причины (факторы) оцениваются и ранжируются в порядке важности, выделяя те факторы, которые могут оказать наибольшее влияние на показатель качества;

- в таблицу вносится вся необходимая информация: название, наименование продукта, имена участников, дата и т.д.

Преимуществом метода Исикава является стимулирование творческого мышления и возможность показать связь между причинами и сравнить их относительную важность. Однако недостатком метода можно считать отсутствие логической проверки цепочки причин, приводящих к первопричине, т.е. отсутствие правил обратной проверки от первопричины к результатам. Вторым недостатком является сложная и не всегда четко структурированная диаграмма, которая не позволяет делать правильные выводы.

Процесс выявления, анализа и объяснения первопричин по методу Исикавы является ключевым для структурирования проблемы и принятия корректирующих мер. Задавая вопрос «Почему?», по мере анализа каждой причины можно определить первопричину проблемы. Логика в направлении «Зачем?» рассматривается как процесс постепенного вскрытия всей цепочки последовательно связанных причинно-следственных факторов, влияющих на проблему качества.

Семь основных инструментов контроля качества

Качество продукции — это совокупность характеристик продукции, определяющих ее пригодность для выполнения определенных требований в соответствии с назначением. Качество продукции или услуг является одним из важнейших факторов успеха организации или компании.

Одним из основных принципов управления качеством является принятие решений, основанных на фактах. Лучше всего это решается путем моделирования процессов, как производства, так и инструментов управления математической статистикой. Однако современные статистические методы трудно понять и применить без грамотного математического образования всех участников процесса. К 1979 году Союз японских ученых и инженеров (JUSE) разработал семь довольно простых в использовании визуальных методов анализа процессов. При всей своей простоте они остаются связанными со статистикой и позволяют профессионалам использовать и, при необходимости, улучшать свои результаты.

Целью метода «Семь основных инструментов контроля качества» является выявление проблем, которые являются приоритетными, путем контроля текущего процесса, сбора, обработки и анализа фактов (статистического материала) для последующего улучшения качества процесса.

Суть метода — контроль качества (сравнение планируемого показателя качества с его фактическим значением) является одной из основных функций в процессе управления качеством, а сбор, обработка и анализ фактов — важнейшим этапом этого процесса.

Из множества статистических методов только семь выбраны для широкого применения, которые понятны и могут быть легко применены профессионалами из разных областей. Они позволяют своевременно выявлять и картировать проблемы, определять основные факторы, из которых необходимо действовать, и направлять усилия на эффективное решение этих проблем.

Ожидаемый результат — решение до 95% всех оперативных проблем.

Семь основных инструментов контроля качества — это набор инструментов, которые помогают контролировать процессы и предоставляют данные для анализа, корректировки и усовершенствования.

- контрольный лист — инструмент для сбора данных и автоматической организации данных для облегчения дальнейшего использования собранной информации.

- гистограмма — инструмент визуальной оценки распределения статистических данных, сгруппированных по частоте данных, попадающих в заданный (заданный) интервал.

- паретограмма — инструмент объективного представления и идентификации основных факторов, влияющих на исследуемую проблему, и распределения усилий для ее эффективного решения.

- метод стратификации (расслоения данных) — инструмент, позволяющий разделить данные на подгруппы по определенному атрибуту.

- диаграмма рассеяния (scatter) — инструмент для определения природы и степени взаимосвязи между парами соответствующих переменных.

- диаграмма ишикава (диаграмма причинно-следственных связей) — инструмент, определяющий основные факторы (причины), влияющие на конечный результат (эффект).

- контрольная диаграмма — это инструмент, позволяющий отслеживать ход процесса и влиять на него (с соответствующей обратной связью), чтобы предотвратить отклонения от требований, установленных для процесса.

Способ стратификации

В принципе, расслоение — это процесс сортировки данных по некоторым критериям или переменным, результаты которого часто представляются в виде диаграмм и графиков

Мы можем классифицировать набор данных на различные группы (или категории) с общими характеристиками, называемыми переменными стратификации. Важно определить, какие переменные использовать для сортировки.

Стратификация является основой для других инструментов, таких как анализ Парето или графики рассеяния. Такая комбинация инструментов делает его еще более мощным (Рисунок 4).

На рисунке показан пример анализа источника дефектов. Все дефекты (100%) были сгруппированы по четырем категориям — по поставщику, по оператору, по смене и по оборудованию. Из анализа представленных графиков видно, что наибольший вклад в наличие дефектов в данном случае вносит «Поставщик 1».

График рассеяния (график) — показывает характер взаимосвязи между двумя переменными. Закономерности в отношениях могут происходить или не происходить. Сырые данные строятся как функция двух переменных, между которыми затем может быть обнаружена связь. Например, существует ли взаимосвязь между температурой окружающей среды и количеством простудных заболеваний? Если температура падает, увеличивается ли количество заболеваний? Чем ближе точки находятся к диагональной линии, тем четче прослеживается прямая связь между ними. Отношения могут быть позитивными, негативными или вообще никакими.

Причинно-следственная диаграмма (диаграмма Исикавы, «рыбий скелет») — отображает связь между проблемой и ее возможными причинами. Она представляет собой модель для установления связей между проблемой и факторами, способствующими ее возникновению. Причинно-следственная диаграмма полезна для выявления коренных причин проблемы и понимания влияния множества факторов на процесс. Проанализированы четыре основных причинно-следственных фактора: Человек, машина (оборудование), материал и метод работы. Анализ этих факторов позволяет выявить вторичные, третичные и т.д. факторы. Причины, которые приводят к дефектам и должны быть устранены. Для анализа ошибок и создания диаграммы необходимо определить максимальное количество причин, которые могут иметь отношение к ошибкам. Из-за состава основных факторов этот график также называется графиком «четыре М».

Количественные контрольные диаграммы, как правило, являются двойными диаграммами, одна из которых представляет изменение в среднем процессе, а вторая — изменение в процессе. Вариация может быть рассчитана либо на основе дисперсии процесса R (разница между наибольшим и наименьшим значениями), либо на основе стандартного отклонения процесса S. В настоящее время широко используются x — S карты; x — R карты используются реже.

Диаграммы контроля атрибутов качества:

- Процент бракованной карты продуктов (p-карта). На р-карте вычисляется доля дефектных продуктов в образце. Используется, когда объем выборки переменный.

- Карта для количества несоответствующих элементов (np-map). np-карта подсчитывает количество дефектных элементов в образце. Используется при постоянном объеме пробы.

- Карта количества дефектов в выборке (c-map). С-карта подсчитывает количество дефектов в образце.

- Карта количества дефектов на элемент (u-map). u-карта подсчитывает количество дефектов на элемент в выборке.

Рассмотренные семь инструментов контроля качества являются простыми и надежными инструментами для систематического решения большего числа (до 95%) проблем контроля качества в самых разных областях.

Контроль качества обязательно включает в себя сбор данных и их последующую обработку с помощью средств статистического контроля качества. Каждый менеджер по качеству обязан овладеть ими, и после соответствующей подготовки они могут быть использованы всеми, кто вовлечен в процесс.

Методы используются как непосредственно в производстве, так и на различных этапах жизненного цикла продукта. Не все из семи методов должны быть использованы. Каждый метод может найти свое применение в различных случаях.

Преимуществом метода является его ясность, простота управления и применения.

Недостатком метода является низкая эффективность при анализе сложных процессов.

На странице курсовые работы по менеджменту вы найдете много готовых тем для курсовых по предмету «Менеджмент».

Читайте дополнительные лекции:

- Оценка управления качеством

- Процесс построения модели управленческого решения

- Особенности PR как инструмента повышения конкурентоспособности

- Межличностные коммуникации: характер, барьеры

- Кьелл Нордстрем, специалист в области менеджмента

- Кадровый консалтинг

- Принципы организационных изменений

- Качество управления деятельностью предприятия

- Разработка стратегии развития организации

- Чарльз Хэнди, английский теоретик менеджмента