Оглавление:

Нормальные углы и конусности

Анализ конфигурации деталей машин и приборов показывает, что достаточно часто их поверхности располагаются под некоторым углом, отличным от прямого. В таком случае на расположение элементов деталей назначают угловые размеры с соответствующими допусками.

Угловые элементы деталей можно условно разделить на элементы с углами общего назначения и со специальными углами, размеры которых связаны расчетными зависимостями с другими принятыми линейными и угловыми размерами в силу специфических эксплуатационных или технологических требований.

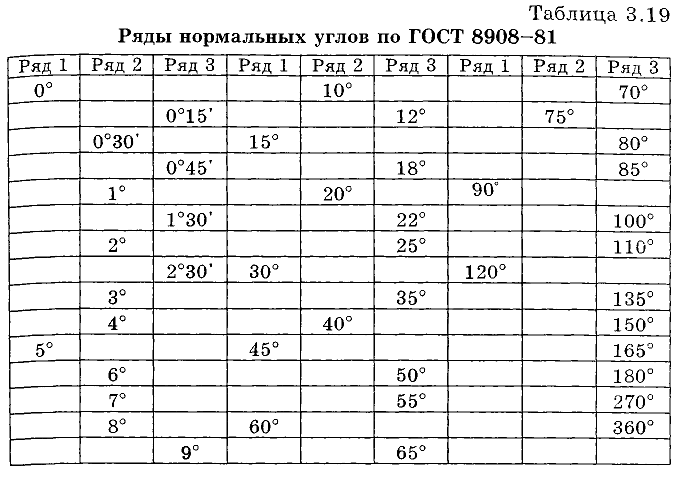

С целью разумного ограничения номенклатуры углов первой группы, к которой относятся конструктивные наклонные поверхности с произвольными уклонами, скосы, фаски и др., ГОСТ 8908-81 устанавливает три ряда нормальных углов, причем каждый последующий ряд не поглощает предыдущие (табл. 3.19). В соответствии с принципом предпочтительности первый ряд имеет приоритет перед вторым, второй перед третьим.

Термины и определения, относящиеся к поверхностям и элементам деталей, имеющим угловые элементы, установлены ГОСТ 25548-82 .

Под прямой круговой конической поверхностью (конической поверхностью или конусом) понимают поверхность вращения, образованную прямой образующей, вращающейся относительно оси и пересекающей ее.

Конус — обобщенный термин, под которым в зависимости от конкретных условий понимают коническую поверхность, коническую деталь или конический элемент детали.

В деталях конические поверхности часто стыкуются с цилиндрическими поверхностями на продолжении той же оси и имеют вид усеченного конуса с большим и меньшим основаниями.

Под основаниями конуса понимают круговые сечения, образованные пересечением конической поверхности с плоскостями, перпендикулярными оси и ограничивающими его в осевом направлении.

Основной плоскостью называют плоскость поперечного сечения конуса, в котором задается номинальный диаметр конуса.

Базовой плоскостью является плоскость, перпендикулярная оси конуса и служащая для определения осевого положения основной плоскости или осевого положения данного конуса относительно сопрях^аемого с ним конуса. Базовая плоскость может совпадать или не совпадать с основной.

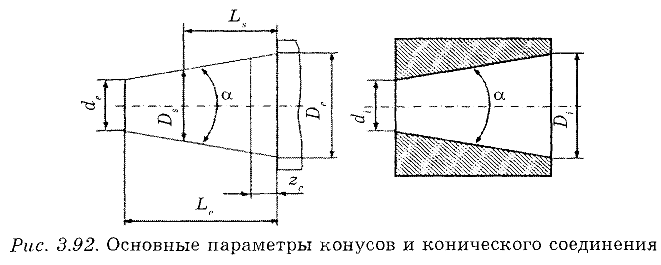

Элементы конусов обозначаются следующим образом (рис. 3.92). Диаметры поперечных сечений конусов: большого основания —  ; малого —

; малого —  ; заданного сечения (в котором задан допуск) —

; заданного сечения (в котором задан допуск) —  произвольно расположенного сечения —

произвольно расположенного сечения —  . Угол конуса обозначают

. Угол конуса обозначают  , угол уклона конуса

, угол уклона конуса  . Параметры наружных конусов помечают индексом

. Параметры наружных конусов помечают индексом  , внутренних —

, внутренних —  .

.

Угол уклона конуса  связан с размерами

связан с размерами  и

и  следующим соотношением:

следующим соотношением:

где  — конусность;

— конусность;  — уклон.

— уклон.

Приведенные взаимосвязи следует учитывать при назначении угловых и линейных размеров конусов и допусков этих размеров.

При необходимости различения параметров конических соединений, наружных и внутренних конусов в обозначениях параметров наружных конусов используют индексы  , параметров внутренних конусов индексы

, параметров внутренних конусов индексы  , а для параметров конических соединений —

, а для параметров конических соединений —  .

.

Обозначение длины конуса —  , длины конического соединения —

, длины конического соединения —  , осевое расстояние от большего основания конуса до заданного сечения —

, осевое расстояние от большего основания конуса до заданного сечения —  , до произвольно расположенного сечения —

, до произвольно расположенного сечения —  . Расстояние между основной и базовой плоскостями конуса (базорасстояние конуса) обозначают

. Расстояние между основной и базовой плоскостями конуса (базорасстояние конуса) обозначают  или

или  а базорасстояние конического соединения —

а базорасстояние конического соединения —  .

.

Усеченный конус (наружный и внутренний) характеризуется диаметром большого основания  , диаметром малого основания

, диаметром малого основания  , длиной конуса

, длиной конуса  и углом конуса

и углом конуса  .

.

Система допусков углов призматических элементов и конусов

Допуски углов призматических элементов с длиной меньшей стороны до 2500 мм нормированы ГОСТ 8908-81. Этот же стандарт регламентирует и допуски углов конусов с длиной образующей или оси до 2500 мм.

Стандартом установлены 17 степеней точности допусков углов  , обозначаемых числами в порядке убывания точности: 1, 2, …, 17. При обозначении допуска угла заданной точности к обозначению допуска угла

, обозначаемых числами в порядке убывания точности: 1, 2, …, 17. При обозначении допуска угла заданной точности к обозначению допуска угла  добавляют номер соответствующей степени точности:

добавляют номер соответствующей степени точности:

Допуски углов с одинаковыми длинами короткой стороны при переходе от одной степени точности к другой изменяются по ряду  (геометрическая прогрессия со знаменателем 1,6).

(геометрическая прогрессия со знаменателем 1,6).

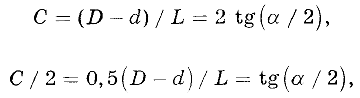

Стандартом для каждой степени точности определены четыре вида допусков на угловые размеры рис. 3.93:

— «теоретический» допуск угла, выраженный в угловых единицах (в микрорадианах или в градусах, минутах, секундах);

— «теоретический» допуск угла, выраженный в угловых единицах (в микрорадианах или в градусах, минутах, секундах);

— округленное значение допуска угла в градусах, минутах, секундах. Например, если допуск

— округленное значение допуска угла в градусах, минутах, секундах. Например, если допуск  (при интервале длин

(при интервале длин  до 10 мм), то соответствующий ему допуск

до 10 мм), то соответствующий ему допуск  17 равен 4°;

17 равен 4°;

— допуск угла, выраженный в единицах длины (в микрометрах) как отрезок на перпендикуляре к номинальному положению короткой стороны угла, на расстоянии

— допуск угла, выраженный в единицах длины (в микрометрах) как отрезок на перпендикуляре к номинальному положению короткой стороны угла, на расстоянии  от вершины этого угла;

от вершины этого угла;

— допуск угла конуса, выраженный в единицах длины (в микрометрах) и задаваемый как разность диаметров в двух нормальных к оси конуса сечениях на заданном расстоянии L между ними (определяется по перпендикуляру к оси конуса).

— допуск угла конуса, выраженный в единицах длины (в микрометрах) и задаваемый как разность диаметров в двух нормальных к оси конуса сечениях на заданном расстоянии L между ними (определяется по перпендикуляру к оси конуса).

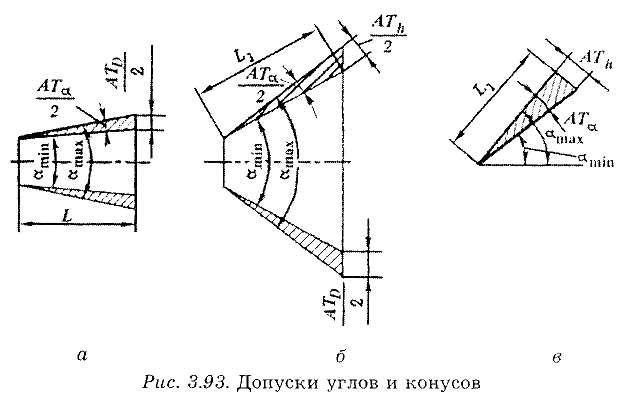

Допуски в угловых и линейных единицах связаны зависимостью

где  — допуск угла в единицах длины, мкм;

— допуск угла в единицах длины, мкм;  — допуск угла в угловых единицах, мкрад;

— допуск угла в угловых единицах, мкрад;  — длина стороны угла или длина образующей конуса, мм.

— длина стороны угла или длина образующей конуса, мм.

При назначении допусков следует различать конусы с конусностью не более 1:3 и более 1:3.

Конусность, как правило, указывают в виде отношения 1:  , где

, где  — расстояние между поперечными сечениями конуса, разность диаметров которых равна 1 мм, например,

— расстояние между поперечными сечениями конуса, разность диаметров которых равна 1 мм, например,  . ГОСТ 8593-81 устанавливает нормальные конусности и соответствующие им углы конусов..

. ГОСТ 8593-81 устанавливает нормальные конусности и соответствующие им углы конусов..

Для конусов, имеющих малые углы (при конусности  или при значении угла конуса

или при значении угла конуса  ), практически

), практически  (разность составляет не более 2%). Для таких конусов принимают

(разность составляет не более 2%). Для таких конусов принимают  и назначают допуск

и назначают допуск  , полагая что

, полагая что  .

.

Допуск  назначают в зависимости от длины

назначают в зависимости от длины  на конусы, имеющие конусность более 1:3. При больших значениях

на конусы, имеющие конусность более 1:3. При больших значениях  и

и

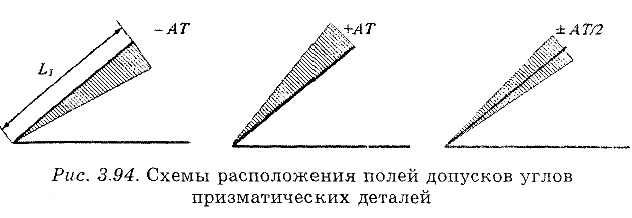

В отличие от нормирования полей допусков гладких цилиндрических поверхностей, положение которых определяется основными отклонениями, стандарт не устанавливает расположение полей допусков угловых размеров. Чаще других используют три варианта расположения полей допусков углов: «внутри угла», «снаружи угла» и симметрично относительно нулевой линии (условные обозначения —  ). Типовые варианты расположения полей допусков углов для призматических деталей относительно номинального размера угла показаны на рис. 3.94. Разрешаются и иные виды расположения полей допусков углов (одностороннее с двумя положительными или отрицательными отклонениями, асимметричное с отклонениями разных знаков). Поля допусков углов конусов также могут располагаться любым выбранным образом.

). Типовые варианты расположения полей допусков углов для призматических деталей относительно номинального размера угла показаны на рис. 3.94. Разрешаются и иные виды расположения полей допусков углов (одностороннее с двумя положительными или отрицательными отклонениями, асимметричное с отклонениями разных знаков). Поля допусков углов конусов также могут располагаться любым выбранным образом.

При конструировании наиболее удачным представляется назначение поля допуска с симметрично расположенными отклонениями.

Допуски углов призматических элементов детали устанавливают в зависимости от номинальной длины меньшей стороны угла .

.

Значение допуска угла призматической детали или конуса зависит от его степени точности.

Примеры числовых значений допусков углов (формализованные допуски) для трех степеней точности приведены в табл. 3.20. Одним входом в таблицу является длина короткой стороны угла (эффективный параметр), причем интервалы длин (сгруппированные эффективные параметры) начинаются и заканчиваются нормальными размерами ряда  5. Второй вход в таблицу — уровень относительной точности угла (в данном стандарте определяется как степени точности).

5. Второй вход в таблицу — уровень относительной точности угла (в данном стандарте определяется как степени точности).

Области применения каждой из 17 степеней определяются функциональными требованиями к точности угловых размеров.

Так, степени точности от 5 и выше используются при назначении допусков угловых концевых мер.

Степени точности 5, 6 применяются для сопрягаемых конусов особо высокой точности, например, точных опор скольжения, конических элементов герметичных соединений, посадочных элементов сменных измерительных наконечников приборов.

Степени 7, 8 используются для таких деталей высокой точности, которые требуют хорошего центрирования (конические центрирующие поверхности валов и осей, а также сопрягаемые с ними ступицы зубчатых колес и конусных муфт) при высокой точности соединений.

Степени 9… 12 применяются в деталях нормальной точности, таких как направляющие планки, фиксаторы, конические элементы валов, втулок и др.

Степени 13… 15 предназначены для деталей пониженной точности, которые используются в стопорных устройствах и т.п.

Степени 16, 17 используют для назначения допусков несо-прягаемых угловых размеров.

ГОСТ 8593-81 устанавливает два ряда нормальных конус-ностей и углов конусов.

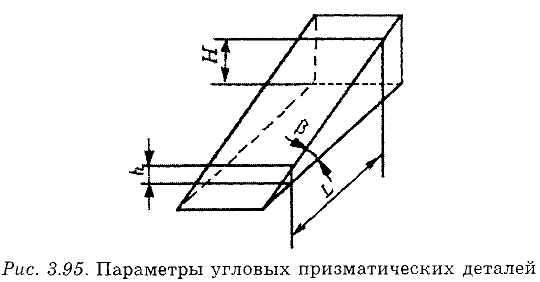

Для призматических деталей (рис. 3.95) кроме нормальных углов стандарт допускает применять стандартные уклоны  . Уклон представляет собой отношение перепада высот

. Уклон представляет собой отношение перепада высот  к расстоянию

к расстоянию  между местами их измерения:

между местами их измерения:

Система допусков и посадок конических деталей и соединений

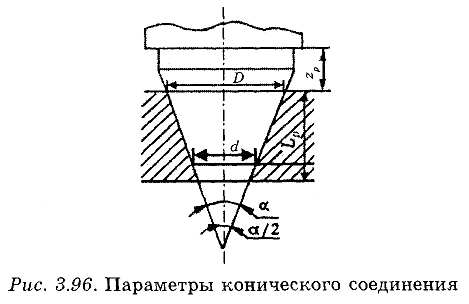

Коническое соединение — соединение наружного и внутреннего конусов, имеющих одинаковые номинальные углы (рис. 3.96). Оно характеризуется большим диаметром  , малым диаметром

, малым диаметром  , длиной конического соединения

, длиной конического соединения  , базорасстоянием

, базорасстоянием  (расстоянием между принятыми базами наружного и внутреннего конусов, образующих коническое сопряжение).

(расстоянием между принятыми базами наружного и внутреннего конусов, образующих коническое сопряжение).

Стандарты устанавливают два способа нормирования допуска диаметра конуса.

Первый способ — назначение «углового допуска»  . При этом поле допуска имеет вид треугольника с постоянным значением угла, который нормируется одним из допусков угла

. При этом поле допуска имеет вид треугольника с постоянным значением угла, который нормируется одним из допусков угла  или (наиболее часто)

или (наиболее часто)  . Допуск ограничивает отклонения угла конуса и отклонения формы конуса. Дополнительно могут быть более жестко ограничены допуски формы (например, комплексом допусков круглости поперечного сечения конуса и прямолинейности его образующих), если отклонения формы недостаточно жестко ограничены допусками угла конуса.

. Допуск ограничивает отклонения угла конуса и отклонения формы конуса. Дополнительно могут быть более жестко ограничены допуски формы (например, комплексом допусков круглости поперечного сечения конуса и прямолинейности его образующих), если отклонения формы недостаточно жестко ограничены допусками угла конуса.

Второй способ — назначение допуска диаметра  одинакового в любом поперечном сечении конуса и определяющего два предельных конуса, между которыми должны находиться все точки поверхности реального конуса. При этом способе нормируют допуск только в заданном сечении конуса

одинакового в любом поперечном сечении конуса и определяющего два предельных конуса, между которыми должны находиться все точки поверхности реального конуса. При этом способе нормируют допуск только в заданном сечении конуса  . Допуски

. Допуски  или

или  должны соответствовать ГОСТ 25346-89. Для образования нужных посадок в конических соединениях деталей обычно применяют именно этот способ назначения допусков.

должны соответствовать ГОСТ 25346-89. Для образования нужных посадок в конических соединениях деталей обычно применяют именно этот способ назначения допусков.

Для конических соединений ГОСТ 25307-82 устанавливает три вида посадок: с зазором, натягом и переходные.

В отличие от цилиндрических сопряжений с гарантированным зазором, где оси валов и отверстий не совпадают, конические сопряжения могут обеспечить самоцентрирование деталей с образованием нулевого зазора за счет осевого смещения охватываемой и охватывающей деталей. Поскольку смещение охватываемой детали к меньшему или большему основанию конуса приводит к уменьшению или увеличению зазора, в конических соединениях часто применяют специальные устройства регулировки зазора (или методы обеспечения натяга) между сопрягаемыми деталями.

Конические посадки с зазором применяют в соединениях типа подшипников скольжения, а также в устройствах разобщения и соединения двух полостей трубопроводов при взаимном перемещении (повороте) сопряженных деталей. Примерами устройств разобщения и соединения являются краны в пневматических и гидравлических системах.

Хотя стандартом установлены переходные конические посадки, фактически конические сопряжения могут быть реализованы либо как посадки с зазором либо как посадки с натягом.

Посадки с натягом используют для получения неподвижных герметичных соединений, а также соединений, обеспечивающих передачу крутящего момента, например, для хвостовиков стержневого режущего инструмента.

Конические соединения с натягом в отличие от неразъемных цилиндрических соединений могут быть или неразъемными, или разъемными. Разъемные конические соединения с натягом, обеспечивают более легкую по сравнению с цилиндрическими прессовыми соединениями разборку, кроме того, их конструктивные особенности могут позволять регулировку натяга после некоторого времени эксплуатации.

Так как сопрягаемые поверхности конические и диаметры сопрягаемых деталей вдоль оси переменные, для одной и той же конической пары вал-втулка может быть достигнут желаемый характер соединения за счет:

фиксации взаимного положения наружного и внутреннего конусов в осевом направлении; фиксации заданной силы запрессовки (для посадок с натягом).

Заданное взаимное положение наружного и внутреннего конусов в осевом направлении может достигаться с применением полной и «неполной» взаимозаменяемости.

Сборка с применением полной взаимозаменяемости может осуществляться, например, совмещением нерегулируемых конструктивных элементов конусов.

Сборка с применением «неполной» взаимозаменяемости предусматривает обеспечение заданного осевого расстояния между базовыми плоскостями сопрягаемых конусов за счет осевой регулировки взаимного положения наружного и внутреннего конусов. Регулировочное перемещение может заканчиваться в момент достижения заданного осевого расстояния между базовыми плоскостями сопрягаемых конусов, или по-еле достижения заданного осевого смещения конусов от их по. ложения при первоначальной сборке (например, беззазорного сопряжения, полученного под действием собственного веса).

Фиксация взаимного положения наружного и внутреннего конусов в осевом направлении по заданной силе запрессовки в отличие от рассмотренных выше методов регулировки предусматривает не контроль длины (заданного расстояния), а контроль силы, которая функционально связана с натягом в сопряжении.

При назначении посадок для конических соединений следует использовать поля допусков со следующими основными отклонениями:

для внутренних конусов:

для наружных конусов:

Для образования посадок рекомендуются поля допусков в квалитетах от 4 до 9, причем рекомендуемые поля допусков отверстий ограничены номенклатурой

т.е. рекомендуемые посадки организуются в системе основного отверстия.

Поля допусков в остальных квалитетах могут использоваться для таких изделий высокой точности как конические калибры, эталонные меры и т.п. (квалитеты от 01 до 5) или несопря-гаемых деталей низкой точности (квалитеты от 10 до 17).

В посадках рекомендуется сочетать поля допусков диаметров наружного и внутреннего конусов одного квалитета, но в обоснованных случаях допуск диаметра конического отверстия можно назначать на один или два квалитета грубее.

Для получения посадок различного характера в соответствии с ГОСТ 25307-82 для наружных конусов можно использовать следующие основные отклонения:

- при формировании посадок с зазором —

- для переходных —

- для посадок с натягом —

Измерительный контроль угловых размеров

Для угловых измерений в машиностроении и приборостроении используют разные методы, реализуемые множеством средств измерений, различающихся по конструкции, точности, пределам измерений, производительности.

Измерения углов можно разделить на прямые (осуществляются средствами измерений, градуированными в угловых единицах) и косвенные, осуществляемые с помощью средств линейных измерений и требующие последующего расчета искомых значений углов с использованием тригонометрических функций. В некоторых литературных источниках прямые измерения углов называют «измерениями гониометрическим методом», а косвенные измерения — «измерениями тригонометрическим методом». Термин «гониометрический» может быть переведен с греческого как «угломерный», соответствующее название имеет один из приборов для измерения углов (гониометр).

К простейшим средствам измерений углов относят угловые концевые меры. Угловые меры («жесткие угловые меры») могут быть однозначными или многозначными. Они включают угольники (номинальный угол 90°), призматические угловые концевые меры с одним или несколькими (тремя, четырьмя и более) рабочими углами, а также конические калибры. Угловые концевые меры, как и концевые меры длины, используют для измерительного контроля, а также для настройки приборов при измерении методом сравнения с мерой.

Многозначные штриховые угловые меры (транспортиры) имеют шкалу и все принадлежащие ей метрологические характеристики (цена деления, верхний и нижний пределы шкалы, диапазон шкалы).

Вторая группа средств измерения углов — гониометрические приборы, с помощью которых измеряемый угол сравнивается с соответствующими значениями встроенной в прибор угломерной круговой или секторной шкалы. К таким при. борам можно отнести транспортирные угломеры с нониусом, оптические угломеры, делительные головки, гониометры. Делительные головки (оптические и механические) применяют для угловых измерений и для делительных работ при разметке и обработке деталей.

Кроме того, ряд универсальных средств измерений имеет специальные угломерные устройства, например, измеритель-ные головки ОГУ, которыми комплектуют измерительные микроскопы, угломерные поворотные столы на больших из-мерительных микроскопах и больших проекторах и т.д.

Для измерений отклонения углов от горизонтали и/или вер. тикали применяют различные уровни (брусковые, рамные, с «цилиндрическими» и сферическими ампулами), оптические квадранты и другие приборы.

При измерении угломером плоские или «ножевые» грани линеек угломера накладывают «без просвета» на стороны измеряемого угла детали. Одна из линеек связана с круговой или секторной угломерной шкалой, другая (поворотная) — с указателем или нониусом. При измерениях с помощью делительной головки, гониометра или измерительного микроскопа грани угла фиксируют с помощью вспомогательных оптических или иных устройств.

Суть косвенных («тригонометрических») измерений углов заключается в том, что угол получают путем измерения линейных размеров контролируемой детали, рассчитывая его значение через тригонометрические функции. При этом для; линейных измерений могут применяться любые универсальные средства, а также вспомогательные средства, разработанные специально для обеспечения измерений углов конусов и призматических деталей.

Косвенные измерения углов чаще всего основаны на использовании синусных или тангенсных схем, а объектов измерения является угол специально выстроенного прямоугольного треугольника. Две стороны этого треугольника воспроизводятся и/или измеряются средствами линейных измерений. Например, можно измерить два катета на микроскопе или проекторе.

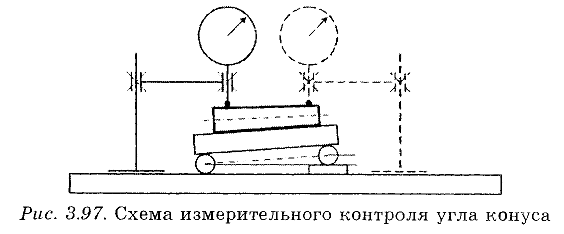

Из средств, предназначенных для реализации «тригонометрических измерений», наиболее распространенными являются «синусные линейки» различных типов. Измеряемый объект помещают на «синусную линейку» с известным значением гипотенузы (базовое расстояние линейки) и измеряют катет искомого угла (рис. 3.97).

Встречаются и более сложные реализации синусных и тан-генсных схем измерений (конусомеры, устройства для измерений внутренних конусов с помощью шаров и др.).

При изготовлении различных деталей машин в качестве средств измерений применяют угловые шаблоны с углом, который должно иметь изделие, причем изделие подгоняют по шаблону без просвета. Касание измерительных поверхностей с изделием должно быть линейным, поэтому для контроля углов изделий образованных плоскими гранями, шаблоны изготовляют с лекальной (закругленной малым радиусом) поверхностью одной или обеих сторон рабочего угла.

Рабочие углы предельных шаблонов отличаются один от другого на значение всего поля допуска угла изделия.

Металлические угольники с рабочим углом 90° служат для проверки взаимной перпендикулярности плоскостей (кромок) изделий, а также для проверки перпендикулярности относительных перемещений деталей машин. Кроме того, угольники применяют при монтажных работах. Формы, размеры и технические условия на угольники стандартизованы (ГОСТ 3749-77).

При измерении угла изделия методом сравнения с. углом угольника оценивают просвет между ними. Отклонение угла изделия от угла угольника определяется отношением ширины просвета к длине стороны угольника. Поскольку длина угольника неизменна, просвет может служить мерой отклонений угла. Просвет можно наблюдать как у конца стороны угольника (угол изделия меньше угла угольника), так и у вершины угла (угол изделия больше угла угольника). При контроле на просвет необходимо установить отсутствие просвета между измерительной поверхностью угольника и контролируемой поверхностью детали или его значение. При обычной освещенности порядка (100…150) лк невооруженный глаз обнаруживает просвет между плоской поверхностью и кромкой лекальной линейки примерно от (1,5…2) мкм. Погрешность оценки угла этим методом тем больше, чем короче протяженность контактной линии изделия и угольника.

Важную роль играет и ширина поверхностей в направлении перпендикулярном направлению образующей угла. При ширине контактирующих поверхностей (3…5) мм невидимые просветы могут достигать 4 мкм. Если же при этом контактирующие поверхности не доведенные, а шлифованные, невидимый просвет может доходить до 6 мкм.

Для более точной оценки просветов, применяют так называемый образец просвета.

Просвет, ширину которого предстоит оценить, сравнивают на глаз с набором аттестованных просветов и по идентичности наблюдаемых щелей определяют его размер. При достаточном навыке и наличии лекальной поверхности у линейки такую оценку можно выполнить с погрешностью порядка (1…1,5) мкм при просветах до 5 мкм, а при больших просветах (до 10 мкм) — порядка (2…3) мкм. Для просвета свыше 10 мкм этот метод неприменим. При просветах от 20 мкм и более можно пользоваться щупами.

Для контроля размеров наружных и внутренних конусов применяют конические калибры. Контроль изделий калибрами обычно является комплексным, поскольку проверяется не только угол конуса, но также и его диаметр в расчетном сечении по положению калибра относительно изделия вдоль оси. Для этой цели на поверхности калибра-пробки имеются либо две ограничительные линии, либо срез уступом (срез уступом применяют и на калибре-втулке).

Угол конуса детали проверяют по прилеганию поверхности калибра к поверхности проверяемой детали. Для этого калибр тщательно очищают от пыли, масла и наносят на его коническую поверхность слой краски (берлинской лазури), равномерно распределяя ее по всей поверхности. Затем калибр-пробку осторожно вставляют или калибр-втулку надевают на проверяемую деталь (также заранее тщательно протертую) и поворачивают его на 2/3 оборота вправо и влево.

Если конусность калибра и проверяемой детали совпадает краска будет равномерно стираться по всей образующей кали’ бра. По доле стертой и оставшейся краски судят о годности детали по конусности. Погрешности этого метода измерения составляют примерно 20″. Необходимо, чтобы на рабочих поверхностях и поверхностях контролируемых деталей отсутствовали забоины, царапины и другие подобные дефекты.

Для измерения внутренних конусов и клиновидных пазов применяют аттестованные шарики или ролики. Применяют синусные и тангенсные схемы, основанные на измерении или воспроизведении противолежащего измеряемому углу катета (в обеих схемах), гипотенузы (при синусной схеме) или прилежащего катета (при тангенсной схеме). Для небольших углов (примерно до 15°) обе схемы по точности практически равноценны, но для больших углов погрешность измерения может быть значительной и здесь предпочтительна тангенсная схема.

Эта лекция взята со страницы лекций по нормированию точности:

Нормирование точности: курс лекций

Возможно эти страницы вам помогут:

| Волнистость поверхности: параметры, обозначение, виды |

| Нормирование точности и посадки подшипников качения |

| Нормы точности резьбовых деталей и соединений |

| Штифтовые соединения: обозначения и назначение |