Оглавление:

Фазовые превращения при нагреве

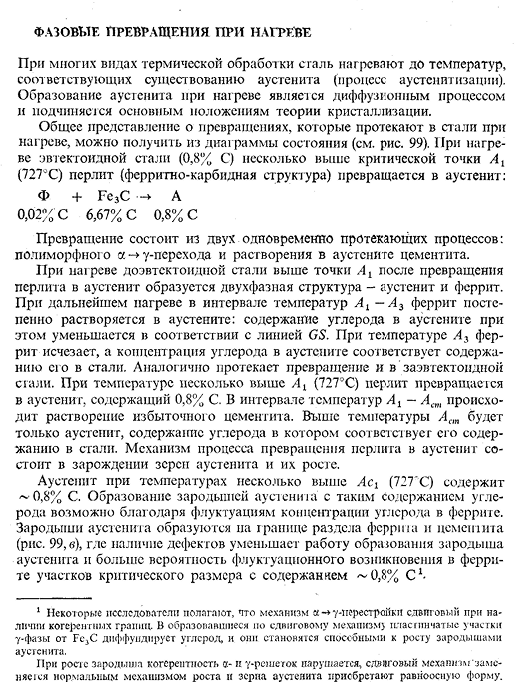

- Преобразование фазы нагрева При многих видах термической обработки сталь нагревают до температуры, соответствующей наличию аустенита (процесс аустенизации). Образование аустенита при нагревании является диффузионным процессом и следует основным принципам теории кристаллизации. Общее представление о превращении, происходящем в Стали при нагреве, можно получить из диаграммы состояния (см. Рисунок 99).

Если эвтектоидная сталь(0,8% C) немного превышает критическую точку A t (727 ° С), то перлит (структура карбида феррита)превращается в аустенит:+ Fe3C•- » 020. 02%66. 67% С 0.8%C% C C Метаморфоза состоит из 2 параллельных процессов. Полиморфный a — > ’ / — переход и растворение цементита в аустените. После того как перлит преобразован в аустенит, 2-фазная структура аустенита и феррита сформирована когда эвтектоидная сталь нагрета над пунктом на. При дальнейшем нагревании в диапазоне температур А1〜А3 феррит постепенно растворяется в austenite.

In в этом случае содержание углерода в аустените уменьшается в соответствии с линией GS. Людмила Фирмаль

При температуре A3 феррит исчезает, а концентрация углерода в аустените соответствует содержанию стали. Превращение в супер-эвтектоидная сталь действует таким же образом. При температурах чуть выше Ax (727°C) перлит превращается в аустенит, содержащий 0.8%C. In в температурном диапазоне Ax-Ast избыток цементита растворяется. При превышении АСТ используется только аустенит, а его содержание углерода соответствует содержанию стали. Механизм превращения перлита в аустенит заключается в зарождении и росте зерен аустенита.

При несколько более высокой температуре (727°с), чем в акте, аустенит содержит около 0,8% С. образование аустенитного ядра такого содержания углерода возможно за счет изменения концентрации углерода феррита. Ядра аустенита образуются на границе раздела феррита и цементита(рис. 99, f).Из-за наличия дефектов работа формирования ядра аустенита снижается, и колебания с большей вероятностью происходят в феррите критического размера поперечного сечения с содержанием −0,8% С1 1

- Некоторые исследователи полагают, что механизм a -> — / — перестройки является сдвиговым при наличии когерентных границ. Углерод образуется сдвиговым механизмом из Fe3C, диффундирует в пластинчатую фазу и может вырастить аустенитное ядро. С ростом зародыша нарушается когерентность U и y решеток, сдвиговый механизм заменяет нормальный механизм роста, а зерна аустенита приобретают Равноосную форму. 157 рисунок 99.

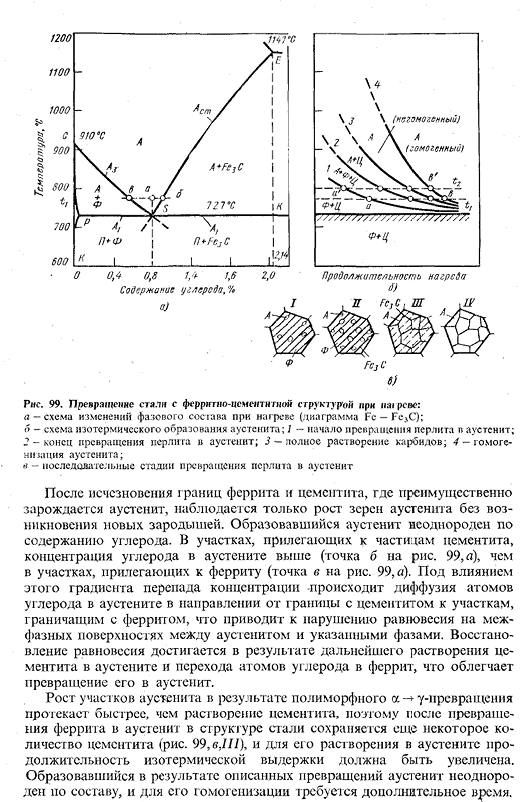

Трансформации стали со структурой феррита цемента при нагревании: а-диаграмма изменения фазового состава при нагревании (диаграмма Fe-Fe3C); б-схема изотермического образования аустенита; 1-начало превращения перлита в аустенит; 2-Конец превращения перлита в аустенит; 3-полное растворение карбидов; ’ / — выравнивание аустенита. последовательные стадии превращения d-перлита в аустенит

Только рост зерна аустенита наблюдается после исчезновения границы между ферритом и цементитом, происхождения преимущественно аустенита, и никаких новых ядер не появляется. Людмила Фирмаль

Полученный аустенит имеет гетерогенный углерод content. In в области, прилегающей к частицам цементита, концентрация углерода аустенита выше, чем в области, прилегающей к ферриту (рисунок 99, точка с) (рисунок 99, Точка Б).Под влиянием градиента этой разности концентраций атомы углерода аустенита диффундируют в направлении от границы цементита к области, прилегающей к ферриту, что приводит к дисбалансу на границе раздела между аустенитом и этими фазами. Восстановление равновесия достигается в результате дальнейшего растворения цементита в аустените и перехода атомов углерода в феррит, что способствует его превращению в аустенит.

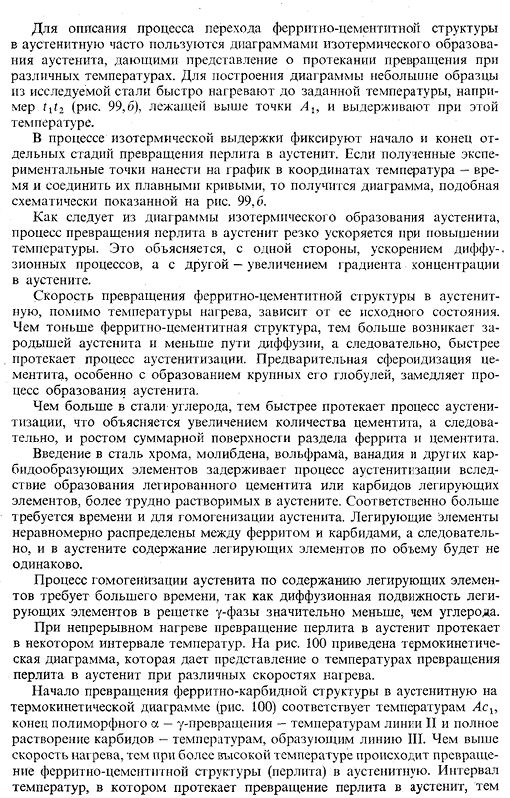

Полиморфный a — > » / — рост аустенитных участков в результате метаморфоза протекает быстрее, чем растворение цементита. Поэтому после превращения феррита в аустенит в структуре стали остается некоторое количество цементита(рис. 99, с, III), и продолжительность изотермической выдержки следует увеличить для растворения в аустените. Образовавшийся в результате описанной метаморфозы аустенит имеет неравномерный состав, и его гомогенизация требует дополнительного time. An изотермическая диаграмма аустенита часто используется для объяснения процесса перехода от феррит-цементитной структуры к аустенитной структуре.

Это указывает на ход метаморфозы при различных temperatures. To создайте диаграмму, небольшой образец исследуемой стали быстро нагревается до заданной температуры, например, ft t2 (рисунок 99.6).Эта температура выше точки A g и поддерживается при этой температуре. В процессе изотермического воздействия фиксируются начало и конец отдельных фаз метаморфоза от перлита до аустенита. Если полученные экспериментальные точки нанесены в координатах температуры и времени и соединены плавной кривой, то на рисунке 99.6, аналогичном рисунку, схематично изображенному на рисунке. из d следующим образом В диаграмме изотермического образования аустенита процесс превращения перлита в аустенит быстро ускоряется с повышением температуры.

Это объясняется, с одной стороны, ускорением диффузионного процесса, а с другой-увеличением градиента концентрации аустенита. Скорость перехода от ферритно-цементной структуры к аустенитной зависит не только от температуры нагрева, но и от ее начального состояния. Чем тоньше структура феррит-цементита, чем больше ядер аустенита и чем короче путь диффузии, тем быстрее протекает процесс аустенизации. Из-за предварительной сфероидизации цементита, особенно образования его крупных глобул, образование аустенита замедляется. Чем больше углерода в стали, тем быстрее происходит процесс аустенизации. Это объясняется увеличением количества цементита, в результате чего общая граница раздела между ферритом и цементитом увеличивается.

При введении в сталь хрома, молибдена, вольфрама, ванадия и других карбидообразующих элементов процесс аустенитизации замедляется за счет образования карбидов легирующего цементита или аустенита-менее растворимых легирующих элементов. Поэтому гомогенизация аустенита требует большего времени. Поскольку легирующие элементы распределены неравномерно между ферритом и карбидом, в аустените объемное содержание легирующих элементов не одинаково. поскольку диффузионная подвижность легирующих элементов в γ-фазной решетке значительно меньше диффузионной подвижности углерода, процесс гомогенизации аустенита по отношению к содержанию легирующих элементов требует большего времени.

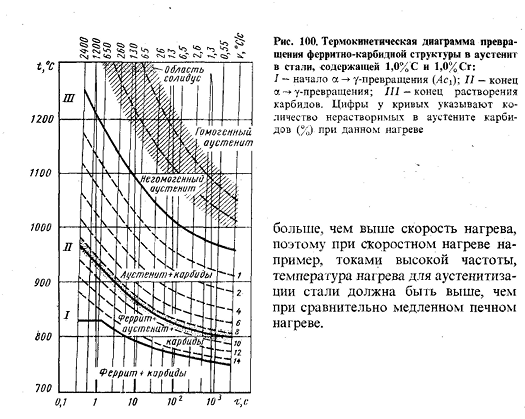

Непрерывный нагрев превращает перлит в аустенит в определенном диапазоне температур. На рисунке 100 представлена термодинамическая диаграмма, дающая представление о температуре превращения перлита в аустенит при различных скоростях нагрева. Начало превращения феррит-карбидной структуры в аустенитную на термокинетической диаграмме (рис.100) соответствует температуре Ac}, а окончание полиморфного а-γ превращения соответствует полному растворению карбида до температуры линии II и до температуры, образующей линию III. чем выше скорость нагрева, тем выше превращение Феррит-цементитной структуры (перлита) в аустенит.

Температурный диапазон, при котором происходит конверсия перлита в аустенит, составляет 159. 100. Термодинамическая схема превращения феррит-карбидиевой структуры в Стали в аустенит, содержащий 1,0% C и 1,0% St: I-a — > ’ / — начало превращения (Ls.); II-a-h— / — конец превращения; III-конец расплава карбида. Цифры на кривой показывают количество (% ) карбидов, нерастворимых в аустените при определенном нагревании. Поэтому чем выше скорость нагрева, например, при высокоскоростном нагреве током высокой частоты, тем температура нагрева аустенитной стали должна быть выше, чем при относительно медленном нагреве печи.

Смотрите также:

Решения задач по материаловедению

| Рост зерна аустенита при нагреве | Высокопрочный чугун с шаровидным графитом |

| Общая характеристика превращения переохлажденного аустенита | Ковкий чугун |