Оглавление:

Хромоникелевая нержавеющая сталь

- Никель-хромистая сталь Никель-это металл, который имеет более высокий электродный потенциал, чем железо, и очень устойчив к окислению. Когда никель сплавлен с утюгом, химическая стойкость никеля перенесена к утюгу, который значительно улучшает свою коррозионную устойчивость. Например, 5-6% никелевая сталь более устойчива к коррозии в воздухе, пресной воде и морской воде, чем простая углеродистая сталь, а никелевая сталь, содержащая 12-15% никеля, обладает достаточной химической стойкостью к некоторым органическим кислотам и слабым щелочам.

Но он особенно прочен, а никель повышает стойкость к окислению высокохромистых сталей. Например, под воздействием 8% Ni ферритная нержавеющая сталь X17 превращается в чистый аустенит и приобретает очень высокую химическую стойкость в щелочных, кислотных и многих других агрессивных средах[76]. В металлургической промышленности выпускается несколько марок аустенитной хромоникелевой стали,

в том числе 0,025% Cr при температуре 0.2〜18-25% и 8-20% Ni. Людмила Фирмаль

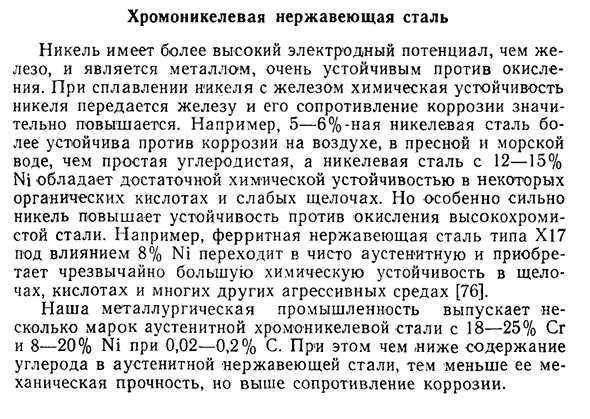

Например, чем ниже содержание углерода в аустенитных нержавеющих сталях, тем выше механическая прочность, тем выше коррозионная стойкость 164 хромистых сталей В таблице. На рисунке 42 показан состав 5 марок наиболее распространенных аустенитных хромоникелевых нержавеющих сталей. Таблица 42 химический состав никель хромовых аустенитных нержавеющих сталей Марка стали 0X18H9 1X18H9 2X18H9 X25H13 X23H18 с,% СГ、% Нержавеющая сталь 0.02-0.06 0.06-0.12 0.13-0.25 17-19. 17-19. 17-19. Кислотостойкость 0.10-0.15 0.10-0.15 24-27. 22-25 Ni、% 8-10 8-10 8-10 12-15. 17-20.

Среди всех рангов аустенитной нержавеющей стали, IX18H9 наиболее широко использовано в индустрии. Эта сталь обладает отличной коррозионной стойкостью и очень хорошими техническими характеристиками, такими как высокая пластичность, высокая вязкость и хорошая свариваемость. Термическая обработка хромоникелевой нержавеющей стали для получения однородной аустенитной структуры заключается в закалке в воде от 1100 до 1150°.

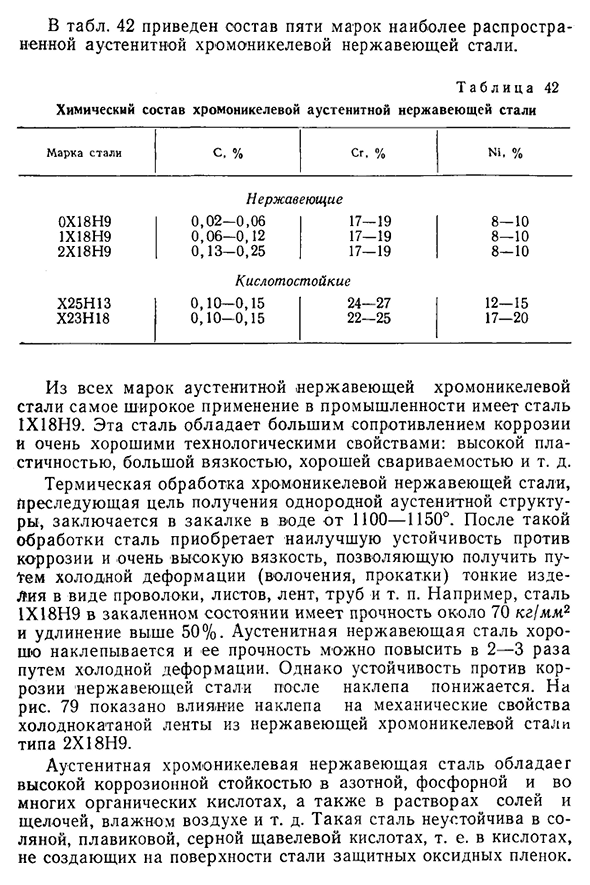

- После такой обработки сталь приобретает высочайшую коррозионную стойкость и очень высокую вязкость, которую получают холоднодеформированием (выжиманием, прокаткой) тонких изделий в виде проволоки, листов, лент, труб и др. Прочность состояния составляет около 70 кг / мм2, относительное удлинение превышает 50%.Заклепки из аустенитных нержавеющих сталей хороши, а их прочность увеличивается в 2-3 раза за счет холодной деформации. Однако, коррозионная устойчивость нержавеющей стали уменьшает после твердеть.

На рисунке 79 показано влияние закалки на механические свойства холоднокатаных полос из нержавеющей стали типа 2Х18Н9. Аустенитные хромоникелевые нержавеющие стали обладают высокой коррозионной стойкостью против таких растворов, как азотная, фосфорная, многие органические кислоты, а также соли и щелочи и влажный воздух. Такие стали включают соляную кислоту, фтористый водород, щавелевую кислоту, хромникель из нержавеющей стали 165 в кислоте,

которая не образует защитной оксидной пленки на поверхности стали. Людмила Фирмаль

Стали Х25Х13 и Х23Х18 с высоким содержанием хрома и никеля являются кислотоупорными сталями, а также очень устойчивы к окислению горячими газами при нагреве до 900-950°, поэтому их часто используют в различных газотурбинных установках в жаровых трубах. Соплового аппарата и т. д. 1. основным дефектом хромоникелевых нержавеющих сталей является межзерновая коррозия, которая выражается в окислении металла по границам зерен. Явление границ зерен ИСО Это 20 90. 60. Тридцать \ \ Икс / год Нет / — 30 х Б Деформированная стенка、% Ю-О! Р. 79.

Влияние закалки на механические свойства стали 2Х18Н9 Коррозия нержавеющей стали, при нагреве в области 600-800°, объясняется тем, что по границам зерен осаждаются высокохромистые карбиды, образование которых сопровождается большим количеством хрома. Именно поэтому, вокруг этих карбидов, хром сплава истощается, оставляя менее 13% в твердом состоянии solution. In кроме того, богатые хромом карбиды обладают относительно высоким электродным потенциалом, образуя окружающий твердый раствор и гальваническую macropathy. As в результате Межкристаллическая коррозия становится еще более интенсивной.

Чем выше содержание углерода в неоржавевших сталях, тем более вероятно осаждение карбида хрома и тем сильнее возникновение межкристаллитной коррозии[77]. Межкристаллитная коррозия особенно подвержена холоднокатаной стали, Где С после нагрева до −700°превышает 0,1%. Небольшое количество прочного карбида 166 вводится в нержавеющую сталь для предотвращения межзерновой коррозии. Формообразующие элементы, например, 0,4-0,8% Ti или 0,8-1,5% Nb.

Они не позволяют образовывать карбид хрома путем связывания углерода, и таким образом предотвращают истощение твердого раствора хрома на границе. Делает сталь нечувствительной к межзерновой коррозии[78, 79].Поэтому в настоящее время аустенитные нержавеющие стали Он обычно дополнительно легируется титаном или ниобием и показан в таблице. 42 стальной вид,1Х18Н9Т,2Х18Н9Т, Х25Н13Т, Х23Н18Т или 1Х18Н9Б,2Х18Н9Б как указано.

Смотрите также:

Материаловедение — решение задач с примерами

| Хромомарганцовоникелевая аустенитная нержавеющая сталь | Хромистая нержавеющая сталь |

| Окалиностойкая хромистая сталь | Химический состав стандартной углеродистой стали |