Оглавление:

Инструментальные порошковые стали

- Инструментальная порошковая сталь Получение порошка из быстрорежущей стали осуществляется методом газо-и Водяного напыления. Основная технологическая операция получения заготовок порошкового инструмента распылением газа осуществляется в следующей последовательности (процесс АСЕА-стора): 1) напыление расплава азотом;2) напыление азотом.

гидростатическое прессование (тазобедренный сустав) контейнера; 6) нагрев контейнера;7)горячее изостатическое прессование (тазобедренный сустав) контейнера;8) пластическая деформация заготовки;9) конечный сорт изготовления; 10 степень прилипания к изготовлению инструмента.)

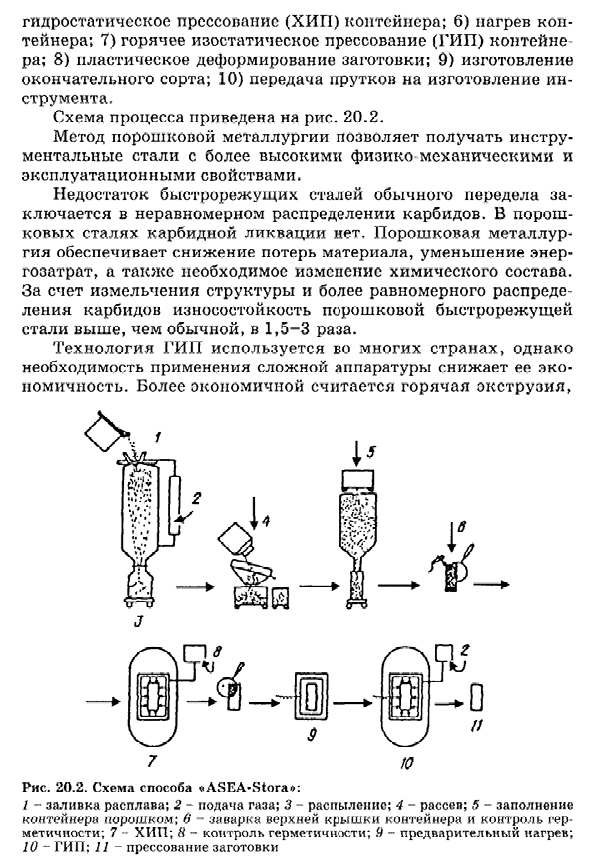

Схема процесса показана на рисунке. 20.2. Людмила Фирмаль

Метод порошковой металлургии позволяет получать инструментальные стали с более высокими физико-механическими и эксплуатационными характеристиками. Недостатком быстрорежущей стали при обычной обработке является неравномерное распределение карбидов. Никакая жидкость карбида в стали порошка.

Порошковая металлургия обеспечивает снижение материальных потерь, снижение энергозатрат, а также необходимые изменения химического состава. Из-за структуры и равномерного распределения твердосплавного шлифования износостойкость порошковой быстрорежущей стали обычно выше, в 1,5-3 раза.

- Технология ISU используется во многих странах, но потребность в сложном оборудовании снижает экономическую эффективность. Горячее прессование считается более экономичным, 7 ю Рис 20.2. Схема способа «АСЕА-стора»: 1-заливка расплава, 2-подача газа;3-распыление; 4-просеивание; 5-заполнение контейнера порошком; 6-сварка и контроль угнетения верхней крышки контейнера;7-бедро;8-контроль давления;9-предварительный нагрев;

10 Пористость порошковой заготовки 494price после спекания менее 10% (более 90%) подвергалась предварительному уплотнению. Как правило, при производстве порошка из быстрорежущей стали используют порошок с размером частиц менее 600 мкм. Температура спекания зависит от содержания углерода. Для стали к=1%, 1240℃, и содержание содержания углерода увеличивает к к=1.6% −1200℃. Порошковая быстрорежущая сталь подвергается термической обработке.

Его режим такой же, как и при обычной переделной обработке стали: отжиг, закалка и отпуск в течение трех часов. Людмила Фирмаль

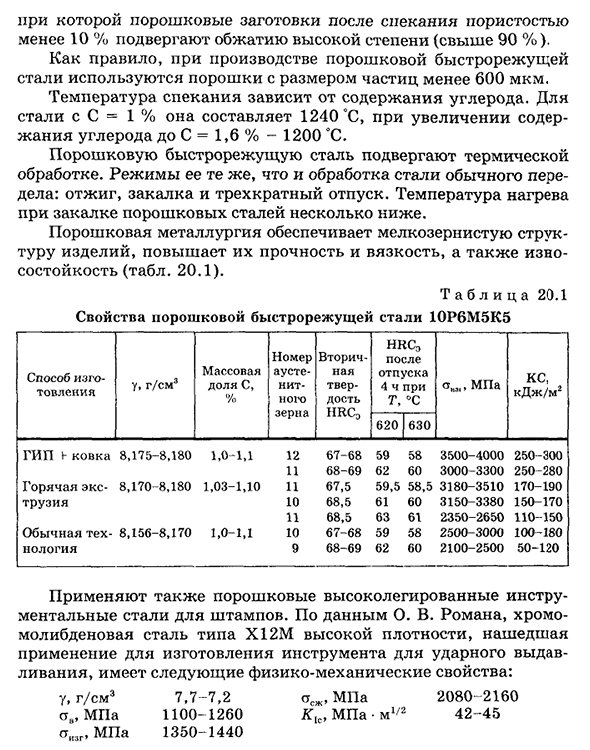

Температура нагрева при закалке легированной стали несколько ниже. Порошковая металлургия обеспечивает мелкозернистую структуру изделия, его прочность и вязкость, а также износостойкость (табл. 20.1). Характеристики Т А Б Л и Ц А20. 1 порошок быстрорежущей стали 10R6M5K5 Способ получения y, г / см3 массовая доля S, ’ / o Количество аустенитных зерен Средней твердости HRC0 СПЧ-, после закалки 4 ч t°C И. МПа х, КДж / м2 620 630 Шаг 1-ковка 8,175–8,180 1,0-1,1 12 67-68 59 58 3500-4000 250-300 11 68-69 62 60 3000-3300 250-280

Горячий бывший- 8,170–8,180 1,03-1,10 11 67,5 59,5 58,5 3180-3510 170-190 trusia10 68,5 61 60 3150-3380 150-170 11 68,5 63 61 2350-2650 110-150 Нормальная технология- 8,156–8,170 1,0-1,1 10 67-68 59 58 2500-3000 100-180 nology9 68-69 62 60 2100-2500 50-120 Сталь инструмента сплава порошка высокая для прессформы также использована. Тип X12M O нашел применение для изготовления инструментов для ударной экструзии. V. Роман, согласно стали молибдена Хромия высокой плотности, следующее физическое и

Смотрите также:

| Карбидостали | Фрикционные материалы |

| Основные свойства магния | Пористые фильтрующие элементы |