Оглавление:

Измерения линейных размеров деталей

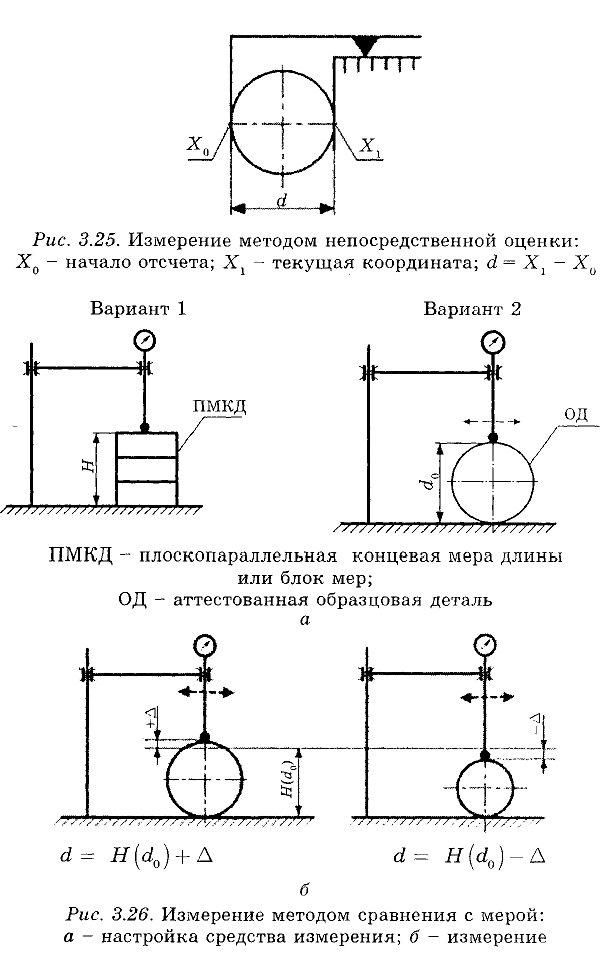

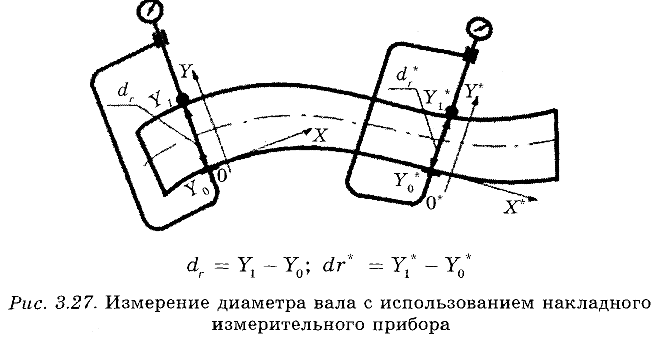

При измерениях линейных размеров деталей применяют как метод непосредственной оценки (рис. 3.25), так и метод сравнения с мерой (рис. 3.26).

Принципиальные различия между рассмотренными двумя методами измерений заключаются в том, что метод непосредственной оценки реализуют с помощью приборов без применения мер в явном виде, а метод сравнения с мерой предусматривает обязательное использование овеществленной меры, которая воспроизводит с выбранной точностью физическую величину определенного размера, близкого к измеряемому.

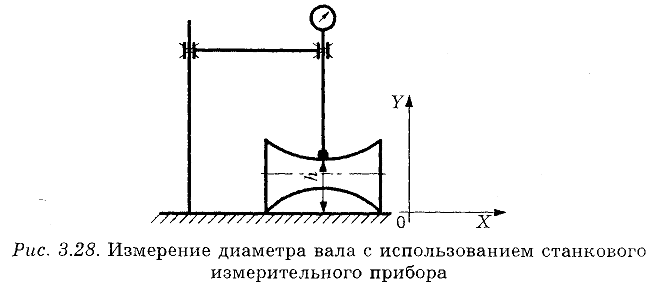

Линейный размер детали (диаметр наружной или внутренней номинально цилиндрической поверхности, длина ступени вала или отверстия, глубина паза и пр.)» как расстояние между двумя принадлежащими ей точками, может быть измерен с использованием либо накладного, либо станкового средства измерения.

К накладным средствам измерения можно отнести штангенциркуль, штангенглубиномер, гладкий микрометр, индикаторную скобу, индикаторный нутромер и др. Станковым средством измерения является любая измерительная головка, используемая совместно с соответствующей стандартной стойкой или штативом (например, индикатор часового типа, рычажно-зубчатая измерительная головка, микрокатор и др.), длиномер, горизонтальный оптиметр, измерительный микроскоп и пр.

При измерении линейных размеров определяющие их точки поверхностей деталей фиксируют в системе координат используемого средства измерения (накладного или станкового). Поэтому все линейные измерения по своей сути являются координатными, а используемые при этом измерительные приборы можно считать однокоординатными или многокоординатными средствами измерений.

Особенностью применения накладных координатных средств измерений является то, что с их помощью осуществляют измерения линейных размеров деталей в плавающей системе координат (рис. 3.27).

Основным недостатком измерения наружных линейных размеров деталей с использованием накладных измерительных приборов является невозможность выявления размера описанного цилиндра, который следует сравнивать с наибольшим предельным размером объекта контроля в соответствии с его интерпретацией по ГОСТ 25346-89.

Этого недостатка удается избежать при выполнении измерений линейных размеров деталей в фиксированной системе координат при использовании станковых средств измерений (рис. 3.28).

Однако при таких измерениях фактически определяется расстояние  от базовой отсчетной плоскости прибора до точки контакта его измерительного наконечника с объектом контроля. Основным недостатком использования станковых измерительных приборов такого типа является невозможность выявления наименьшей толщины объекта контроля, которую сравнивают с наименьшим предельным размером в соответствии с его интерпретацией по ГОСТ 25346-89.

от базовой отсчетной плоскости прибора до точки контакта его измерительного наконечника с объектом контроля. Основным недостатком использования станковых измерительных приборов такого типа является невозможность выявления наименьшей толщины объекта контроля, которую сравнивают с наименьшим предельным размером в соответствии с его интерпретацией по ГОСТ 25346-89.

С целью устранения возможных методических погрешностей измерений можно рекомендовать применение двух методик измерений одного и того же параметра с использованием станковых и накладных средств измерений.

Измерение отклонений формы и расположения поверхностей

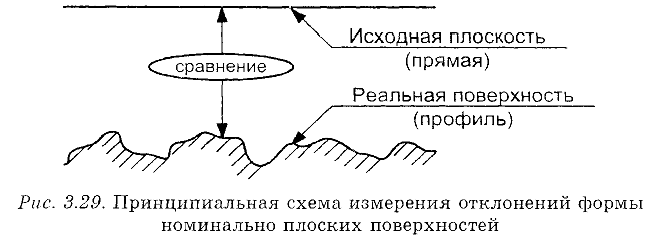

При измерениях отклонений формы поверхностей принято различать реальные поверхности или профили (реальные элементы) и номинальные поверхности или профили (номинальные элементы). Значения отклонений формы реальных элементов отсчитывают от прилегающих или средних номинальных элементов по нормали к последним. Например, за отклонение от прямолинейности принимают наибольшее по значению отклонение реального профиля от прилегающей прямой или сумму модулей наибольших положительного и отрицательного отклонений от средней прямой.

Из этого следует, что для измерения отклонений формы необходимо воспроизвести реальный элемент и связанный с ним номинальный элемент.

Модель реального элемента воспроизводят в виде непрерывного профиля или его отдельных точек в системе координат, связанной с номинальным элементом. Номинальный элемент воспроизводят с помощью меры (лекальная линейка, поверочная плита и др.), либо с помощью эталонного кинематического устройства (направляющие продольного перемещения, устройство точного вращения и т.д.).

При измерениях отклонений расположения поверхностей следует исключать из рассмотрения отклонения формы, для чего приходится заменять реальные поверхности или профили (реальные элементы) прилегающими или средними номинальными элементами. Для оценки отклонений расположения реальных поверхностей или профилей от номинального расположения относительно базовых элементов реальные элементы как рассматриваемые, так и базовые, заменяют номинальными элементами (прилегающими или средними), после чего оценивают наибольшее отклонение номинального элемента от его номинального расположения на нормированном участке. Замена реальных поверхностей или профилей номинальными элементами позволяет исключить из рассмотрения погрешности формы реальных элементов, что соответствует принципам оценивания отклонений расположения поверхностей.

Наконец, при измерении суммарных отклонений формы и расположения поверхностей, не дифференцируют виды отклонений. Так, при измерении биений осуществляют комплексную оценку отклонений формы и расположения поверхностей, вращая деталь вокруг базовой оси и отсчитывая наибольшую разность показаний в выбранном направлении к оси вращения (по нормали — при контроле радиального биения, параллельно оси — при контроле торцового биения или в ином заданном направлении).

Реальные элементы можно моделировать с помощью физических, аналитических или графо-аналитических моделей. Для воспроизведения номинальных элементов и связанных с ними систем координат часто используют так называемые отсчетные элементы (вспомогательные плоскости, профили и т.д.), расположение которых должно быть согласовано с прилегающими или средними элементами. Поскольку расположение прилегающих или средних элементов на начальной стадии неизвестно, из-за несовпадения систем координат вспомогательных элементов (плоскостей, профилей) и прилегающих или средних элементов могут возникать значительные методические составляющие погрешности измерений. Их следует предварительно оценивать аналитически и при необходимости принимать меры к уменьшению или исключению таких погрешностей.

Измерение отклонений формы номинально плоских поверхностей деталей

Измерения отклонений от прямолинейности и плоскостности поверхностей деталей включают сравнение реального элемента (поверхности, профиля) с номинальным элементом, который называют исходной плоскостью или прямой, и оценку расхождений между ними (рис. 3.29).

Исходную плоскость или прямую в используемых средствах измерений воспроизводят с помощью меры либо с помощью эталонного кинематического устройства.

В качестве исходной плоскости (прямой) можно использовать рабочие поверхности поверочной плиты, лекальной линейки, поверхность свободно налитой жидкости, луч света и пр. Исходя из этого, в зависимости от способа задания исходной плоскости (прямой) различают механические, гидростатические,оптико-механические и оптические принципы и средства измерений.

Для осуществления операции сравнения применяют различные измерительные преобразователи или приборы, отличающиеся принципами измерений, конструктивным исполнением, функциональными возможностями. Это могут быть механические измерительные головки (индикаторы часового типа, рычажно-зубчатые измерительные головки, микрокаторы и др.)> оптические и оптико-механические измерительные приборы, индуктивные, емкостные, пневматические измерительные преобразователи. По применяемому принципу измерения выделяют такие метолы измерения прямолинейности и плоскостности как механические, оптико-механические, интерференционные, электрические, гидравлические и пневматические.

В зависимости от способа сравнения реального элемента с исходным различают два базовых метода измерения:

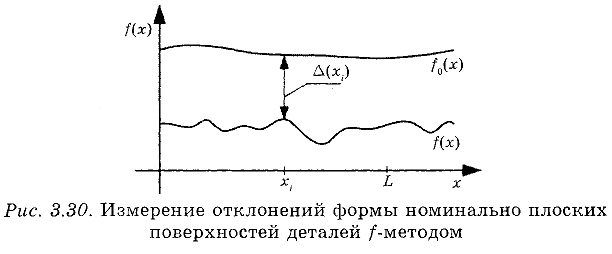

- метод, основанный на измерении расстояний между реальным элементом и исходной плоскостью или прямой (

-метод);

-метод); - метод, основанный на измерении углов наклона локальных участков измеряемого реального элемента по отношению к исходной плоскости или прямой (

-метод).

-метод).

Сущность первого метода состоит в том, что с помощью выбранного средства линейных измерений в необходимом числе контрольных точек реального элемента определяют расстояние  от исходного элемента

от исходного элемента  до контролируемого элемента

до контролируемого элемента  . Графически с учетом неидеальности исходного элемента это можно интерпретировать так, как показано на рис. 3.30.

. Графически с учетом неидеальности исходного элемента это можно интерпретировать так, как показано на рис. 3.30.

Полученный таким образом массив результатов измерений  подвергают математической обработке с использованием аналитических расчетов или (и) графических построений с целью определения искомого действительного значения отклонения формы контролируемой поверхности но отношению к вспомогательному номинальному элементу (прилегающей или средней прямой либо плоскости). При измерениях отклонений от плоскостности контрольные точки обычно располагают в узлах сетки, состоящей из продольных, поперечных и диагональных сечений.

подвергают математической обработке с использованием аналитических расчетов или (и) графических построений с целью определения искомого действительного значения отклонения формы контролируемой поверхности но отношению к вспомогательному номинальному элементу (прилегающей или средней прямой либо плоскости). При измерениях отклонений от плоскостности контрольные точки обычно располагают в узлах сетки, состоящей из продольных, поперечных и диагональных сечений.

Принципиальные особенности этого метода наиболее наглядно прослеживаются на примерах использования при измерениях для задания исходной поверхности (профиля) поверочных плит и поверочных линеек. Сравнение может производиться «на просвет» при контроле лекальными линейками или метод контроля «на краску» при проверке шаброванными плитами и линейками. При контроле линейками с широкими рабочими поверхностями используют концевые меры длины или измерительные головки (индикатор часового типа, микрокатор и др.). В качестве средств измерения отклонений или расстояний  также могут использоваться приборы с электрическими (емкостными, индуктивными и др.), оптическими, пневматическими и любыми другими первичными измерительными преобразователями.

также могут использоваться приборы с электрическими (емкостными, индуктивными и др.), оптическими, пневматическими и любыми другими первичными измерительными преобразователями.

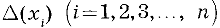

На практике часто используются поверочные линейки с широкими рабочими поверхностями, а непосредственное измерение размеров или отклонений  осуществляется с помощью блоков концевых мер длины или измерительных головок.

осуществляется с помощью блоков концевых мер длины или измерительных головок.

Например, при измереиии отклонения от плоскостности с помощью поверочной линейки и концевых мер длины на угловые точки устанавливают концевые меры длины одинакового размера, чем определяют базу при измерении отклонений (рис. 3.31).

На две базовые меры по диагонали устанавливают поверочную линейку и подбором блока концевых мер длины находят отклонение контрольной точки в середине диагонали. Затем устанавливают линейку по второй диагонали, опирая ее на известные меры в начальной угловой точке и середине, и с помощью подобранного блока концевых мер определяют отклонение во второй крайней угловой точке. По известным отклонениям четырех угловых точек установкой поверочной линейки во всех выделенных продольных и поперечных сечениях и подбором концевых мер определяют отклонения остальных намеченных точек. В итоге получают дискретную модель контролируемой поверхности в виде массива измеренных координат ограниченного количества контрольных точек, характерным образом расположенных на контролируемой поверхности. Произведя необходимую обработку (графическую, аналитическую или графоаналитическую) результатов измерений, находят отклонение от плоскостности контролируемой поверхности.

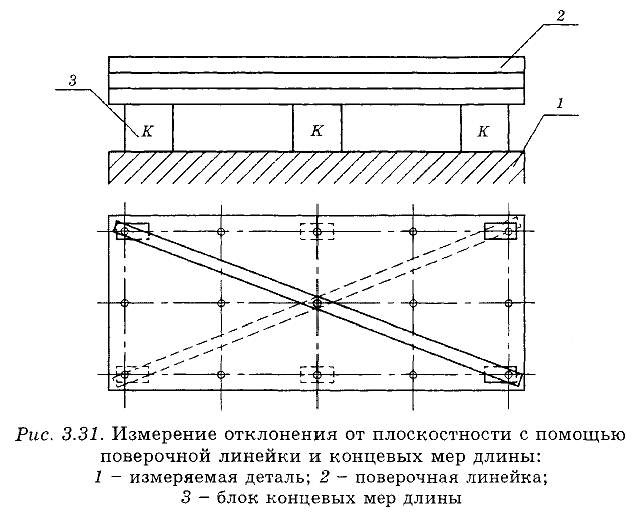

Процедура измерения с помощью поверочной линейки и измерительной головки аналогична описанной выше с той разницей, что измерения отклонений точек с помощью блоков концевых мер длины заменяются измерениями с помощью измерительной головки, а линейка опирается на регулируемые опоры. С помощью таких опор осуществляется предварительная выверка рабочей поверхности поверочной линейки так, чтобы показания измерительной головки по краям линейки были одинаковы. Схема измерения в этом случае выглядит следующим образом (рис. 3.32).

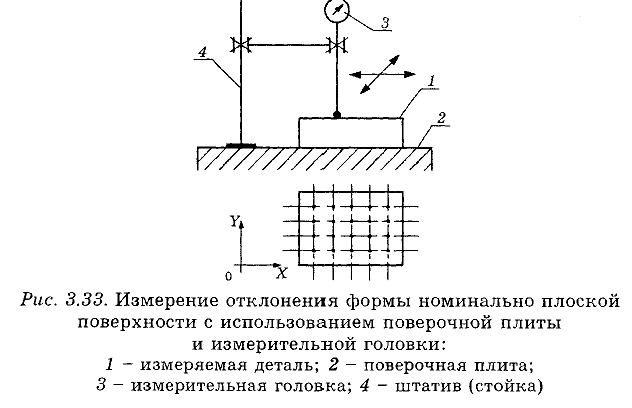

Метод измерения линейных отклонений часто реализуют с использованием поверочной плиты и измерительной головки, закрепленной в стандартной стойке или штативе, по схеме, представленной на рис. 3.33.

Реализация каждой из рассмотренных методик приводит к дискретной модели контролируемой поверхности.

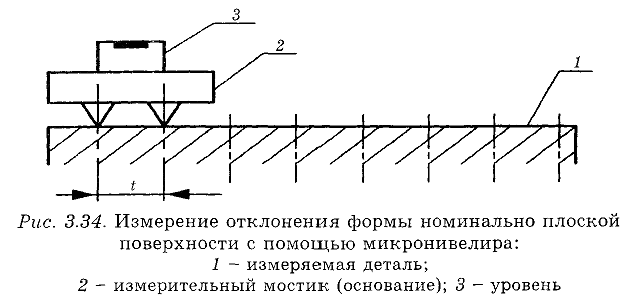

Типичным представителем средств измерений, наиболее наглядно демонстрирующим суть методов, основанных на измерениях углов наклона, является микронивелир (рис. 3.34).

Это средство измерений позволяет выполнять шаговые измерения отклонений от прямолинейности. Основание прибора имеет две опоры и на него установлен уровень (пузырьковая ампула в специальной оправе). Шаг измерения  определяется расстоянием между опорами основания. При реализации измерительной процедуры микронивелир размещают на контролируемой поверхности таким образом, чтобы опоры основания были установлены в контролируемых точках поверхности, расположенных на расстоянии одного шага измерения друг от друга. Затем последовательно (шаг за шагом) перемещают микронивелир, устанавливая его на все соседние пары контролируемых точек поверхности, и по шкале ампулы уровня определяют изменения угла наклона прибора.

определяется расстоянием между опорами основания. При реализации измерительной процедуры микронивелир размещают на контролируемой поверхности таким образом, чтобы опоры основания были установлены в контролируемых точках поверхности, расположенных на расстоянии одного шага измерения друг от друга. Затем последовательно (шаг за шагом) перемещают микронивелир, устанавливая его на все соседние пары контролируемых точек поверхности, и по шкале ампулы уровня определяют изменения угла наклона прибора.

В данном случае величиной, подвергаемой прямым измерениям, является угол между прямой, соединяющей точки опоры основания микронивелира, и горизонтальной плоскостью, касательной к эквипотенциальной поверхности гравитационного поля в одной из точек измерения.

Выполняемая после завершения измерительной процедуры дальнейшая простая, но довольно громоздкая обработка результатов измерений, включающая аналитические расчеты и графические построения, позволяет воспроизвести рельеф измеряемой поверхности и оценить искомое отклонение ее формы.

К этому методу относятся также измерения с помощью электронных уровней, получивших широкое распространение на практике, измерения с использованием автоколлимационных средств измерений, а также коллиматоров и зрительных труб. При «оптических» реализациях непосредственно измеряемой величиной является угол между вектором энергетической оси светового пучка и его проекцией на плоскость, касательную к контролируемой поверхности в точке измерения.

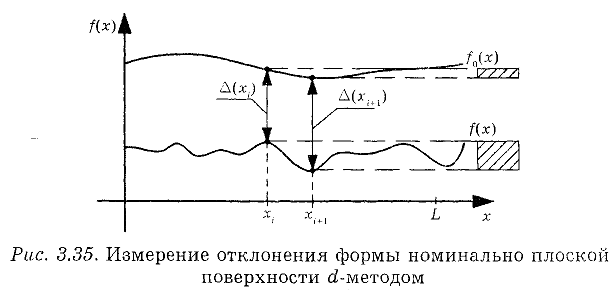

Графическая интерпретация  -метода измерения с учетом неидеальности реализаций исходного элемента представлена на рис. 3.35.

-метода измерения с учетом неидеальности реализаций исходного элемента представлена на рис. 3.35.

На данном графике  — функция, описывающая исходную (образцовую) поверхность (например, для микронивелира — эквипотенциальную поверхность гравитационного поля);

— функция, описывающая исходную (образцовую) поверхность (например, для микронивелира — эквипотенциальную поверхность гравитационного поля);  — функция, описывающая контролируемую (реальную) поверхность. Как следует из этих графиков, непосредственно измеряемой величиной, по сути, является разность

— функция, описывающая контролируемую (реальную) поверхность. Как следует из этих графиков, непосредственно измеряемой величиной, по сути, является разность  При проведении измерений указанную разность определяют в необходимом числе контрольных точек поверхности (или непрерывно — при автоматизированных измерениях) и после необходимой обработки находят искомое отклонение формы контролируемой поверхности.

При проведении измерений указанную разность определяют в необходимом числе контрольных точек поверхности (или непрерывно — при автоматизированных измерениях) и после необходимой обработки находят искомое отклонение формы контролируемой поверхности.

Измерение отклонений формы номинально цилиндрических поверхностей

При контроле отклонений формы номинально цилиндрических поверхностей измеряемыми параметрами являются отклонение от цилиндричности, отклонение от круглости и отклонение от номинального профиля продольного сечения. Если рассматривать отклонения от круглости и от номинального профиля продольного сечения как элементарные, то их объединение даст оценку комплексного по отношению к ним отклонения от цилиндричности. Следует также иметь в виду, что предельное значение отклонения от круглости может быть нормировано для номинально круглого селения любой поверхности вращения (конической, сферической, тороидальной, гиперболоида вращения и т.д.).

Контроль отклонения от цилиндричности осуществляется путем измерения отклонений ограниченного количества контрольных точек или профилей (линий), лежащих на контролируемой поверхности.

В зависимости от особенностей расположения измеряемых точек или линий различают следующие методы измерения отклонений от цилиндричности:

- метод поперечных сечений;

- метод продольных сечений (метод образующих);

- метод винтовой линии;

- метод экстремальных значений.

Каждый из этих методов может быть реализован либо путем непрерывного измерения по линиям (сканирование по линиям), либо путем дискретного измерения в выбранных точках (по контрольным точкам). При наличии определенной доминирующей составляющей отклонения формы в поперечном или продольном сечениях поверхности предпочтение следует отдавать соответственно либо методу поперечных сечений, либо методу образующих.

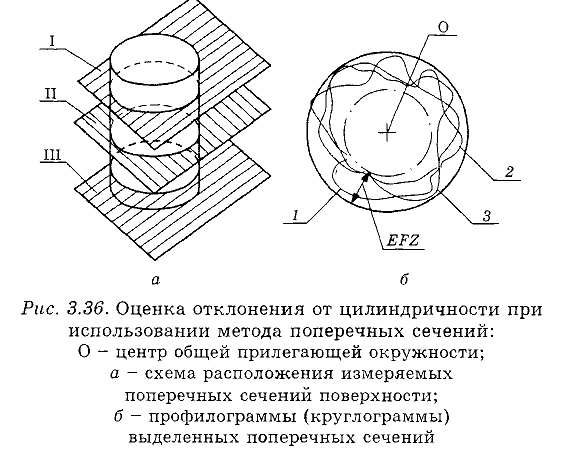

При измерении методом поперечных сечений измеряемую деталь выставляют на столе измерительного прибора так, чтобы ось контролируемой поверхности была совмещена с осью вращения стола или измерительного преобразователя. За ось поверхности в первом приближении можно принять прямую, проходящую через центры крайних поперечных сечений. После этого контролируемую поверхность сканируют (ощупывают) в процессе вращения в ряде выбранных поперечных сечений. Измеренные профили записывают на одной и той же диаграмме в полярной системе координат, и на ней строят прилегающую или среднюю окружность, общую по отношению ко всем профилограммам (рис. 3.36). За искомое отклонение от цилиндричности принимают, например, наибольшее расстояние по радиусу от общей прилегающей окружности до максимально удаленной точки одной из профилограмм. При построении средней окружности отклонение рассчитывают по двум экстремально расположенным точкам (снаружи и внутри средней окружности).

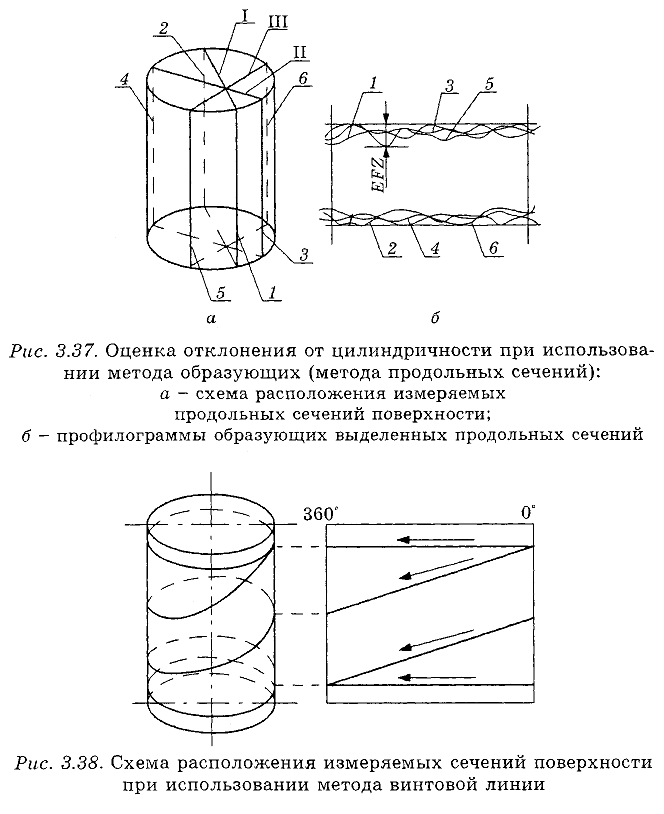

В случае использования метода продольных сечений (метода образующих) после ориентирования контролируемой поверхности в системе координат используемого средства измерения, ее измеряют в нескольких продольных сечениях. Схематично эта процедура представлена на рис. 3.37.

Измеренные профили записывают на одной и той же линейной диаграмме, и на ней строят прилегающий или средний профиль продольного сечения, общий по отношению ко всем профилограммам. За отклонение от цилиндричности принимают, например, расстояние от максимально удаленной точки одной из профилограмм до соответствующей линии прилегающего профиля по нормали к ней.

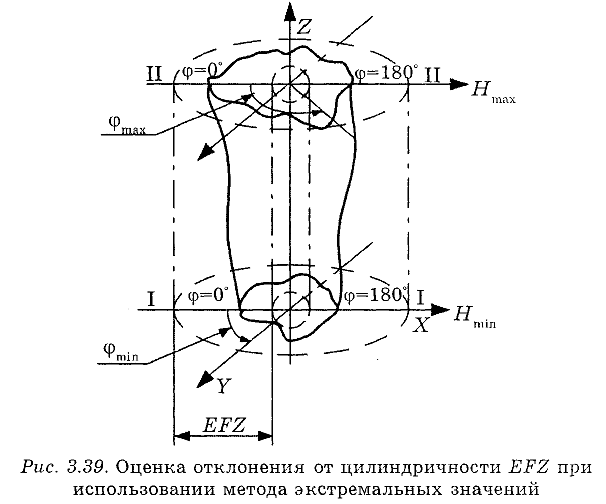

При использовании метода винтовой линии, также как в предыдущих случаях, предварительно ориентируют контролируемую поверхность в системе координат используемого средства измерения, после чего осуществляют ее измерение в двух крайних поперечных сечениях и по винтовой линии в соответствии со следующий схемой (рис. 3.38).

При этом рекомендуется, чтобы на длине нормируемого участка укладывалось целое число шагов (не менее 2-х) винтовой линии. Измеренные профили записывают на одной полярной диаграмме и оценивают искомое отклонение от цилиндричности, так же как в методе поперечных сечений.

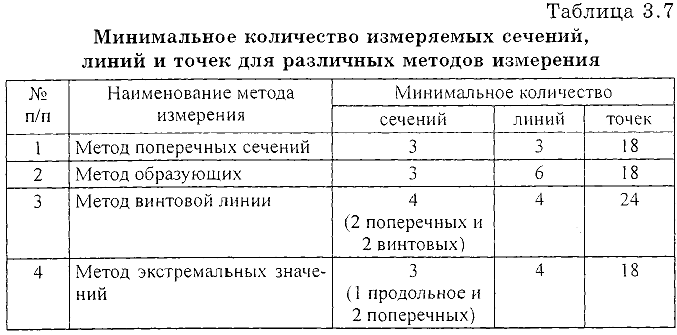

При измерении отклонения от цилиндричности методом экстремальных значений, также как во всех предыдущих случаях, сначала осуществляют ориентирование контролируемой детали в системе координат используемого средства измерения. После чего измеряют две образующие одного произвольным образом расположенного продольного сечения. По записанным на линейной диаграмме по профилограммам реальных образующих находят основное положение двух экстремально расположенных точек, определяющих два наибольших отклонения профиля продольного сечения. В выявленных таким образом двух осевых положениях измеряют профили поперечных сечений с одной установки контролируемой детали, записывают их профилограммы на одной полярной диаграмме и оценивают искомое отклонение от цилиндричности как в методе поперечных сечений.

Описанную процедуру можно проиллюстрировать с помощью схемы, представленной на рис. 3.39.

Рекомендуемое минимальное число измеряемых сечений, линий и точек при использовании различных методов измерения отклонения от цилиндричности может быть выбрано согласно табл. 3.7.

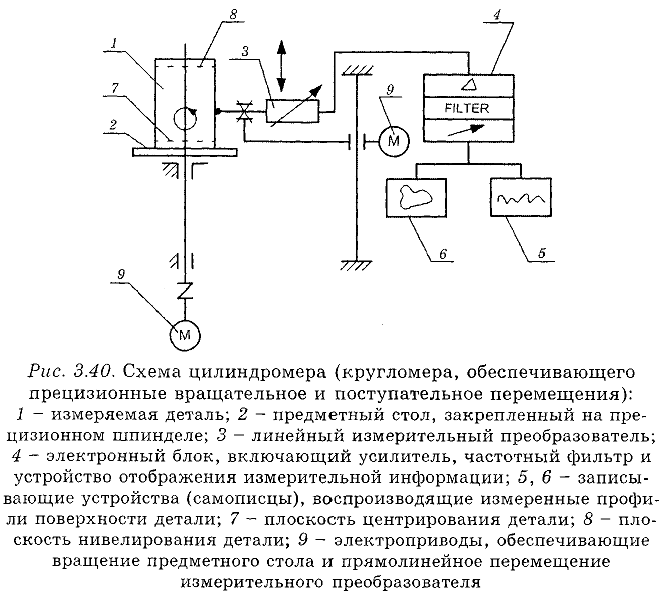

Все рассмотренные методы измерения отклонений от цилиндричности могут быть реализованы с применением круг-ломера, который кроме прецизионного вращательного относительного перемещения измерительного преобразователя и контролируемой детали обеспечивает также возможность их относительного прецизионного прямолинейного перемещения в направлении оси детали, его обобщенная схема предоставлена на рис. 3.40. Кругломер такой конструкции иногда называют цилиндромером.

Следует отметить, что возможны два варианта реализации такого прибора — с вращающейся измеряемой деталью и с вращающимся измерительным преобразователем. На представленной выше схеме кроме вращающейся детали прибор имеет прецизионную направляющую прямолинейного движения измерительного преобразователя, выставленную параллельно оси вращения шпинделя.

Перед измерением деталь ориеитируют (центрируют и нивелируют) по двум сечениям, находящимся на границах нормируемого участка. С помощью измерительного преобразователя контролируемая поверхность измеряется по отдельным линиям, и записываются соответствующие профилограммы измеренных сечений в полярной или декартовой системе координат. Если прибор снабжен компьютером, то измерение в каждом выбранном сечении можно производить дискретно и автоматически с помощью соответствующей программы вычислять искомое отклонение от цилиндричности по измеренным координатам точек.

Рассмотренное средство измерений позволяет отдельно контролировать такие дифференциальные или поэлементные отклонения формы поверхностей, как отклонения от круглости или отклонения профиля продольного сечения. Причем, такое средство измерения позволяет измерять данные отклонения в соответствии с их стандартными определениями. Следует отметить, что измерения отклонений формы номинально цилиндрических поверхностей, выполняемые с помощью круг-ломеров, считаются наиболее достоверными.

В том случае, когда нет возможности прямого измерения отклонения от цилиндричности, его определяют путем расчета по измеряемым отдельным составляющим отклонениям (дифференциальным отклонениям) с использованием специальных методик измерений.

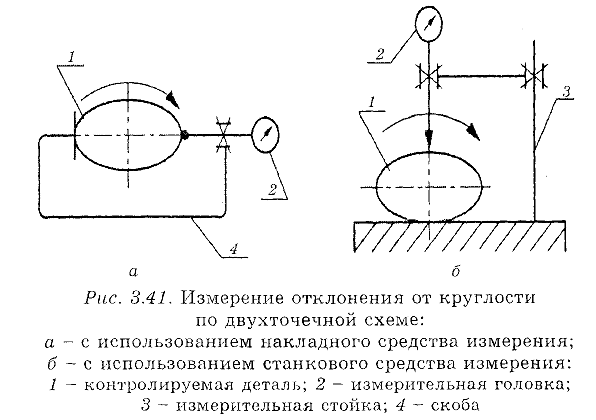

На практике вместо контроля комплексного отклонения от круглости часто бывает достаточно проконтролировать его частные виды, такие как овальность и огранка (четная и нечетная). Для контроля частных видов отклонений от круглости могут использоваться как накладные, так и станковые средства измерений, реализующие двухточечную или трехточечную схему измерения. Варианты схемы двухточечного измерения с использованием накладного и станкового средств измерений представлены на рис. 3.41.

Представленная схематично методика выполнения измерений может быть реализована двумя способами:

- путем непрерывного измерения диаметров при вращении детали относительно двухточечного средства измерения (индикатора часового типа, закрепленного в измерительной стойке, индикаторной скобы, рычажной скобы и др.);

- путем дискретного измерения диаметров по отдельным направлениям при шаговом (прерывистом) повороте детали относительно двухточечного средства измерения.

В процессе измерения первым способом деталь поворачивают не менее чем на 180° и фиксируют разность между наибольшим и наименьшим диаметрами измеряемого сечения:

При этом отклонение от круглости  профиля измеренного сечения определяют как

профиля измеренного сечения определяют как

При выполнении измерений вторым способом измеряют диаметры в отдельных направлениях контролируемого сечения, как правило, равномерно расположенных.

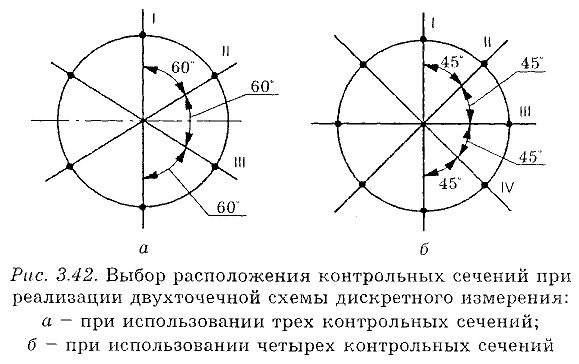

В случае, когда имеет место овальность, оптимальными вариантами являются измерения в трех или четырех направлениях (рис. 3.42).

По результатам измерений определяется разность между наибольшим и наименьшим из измеренных диаметров  , а отклонение от круглости

, а отклонение от круглости  находится по формуле

находится по формуле

где  — эмпирический поправочный коэффициент, учитывающий вероятность необнаружения экстремальных сечений, значение которого при измерении овальности принимается равным:

— эмпирический поправочный коэффициент, учитывающий вероятность необнаружения экстремальных сечений, значение которого при измерении овальности принимается равным:

при измерении диаметров в трех направлениях;

при измерении диаметров в трех направлениях; при измерении диаметров в четырех направлениях;

при измерении диаметров в четырех направлениях; при измерении диаметров в шести и более направлениях.

при измерении диаметров в шести и более направлениях.

Двухточечными измерениями можно пользоваться только в случаях, когда отклонение от кругл ости имеет характер овальности или огранки с четным числом граней.

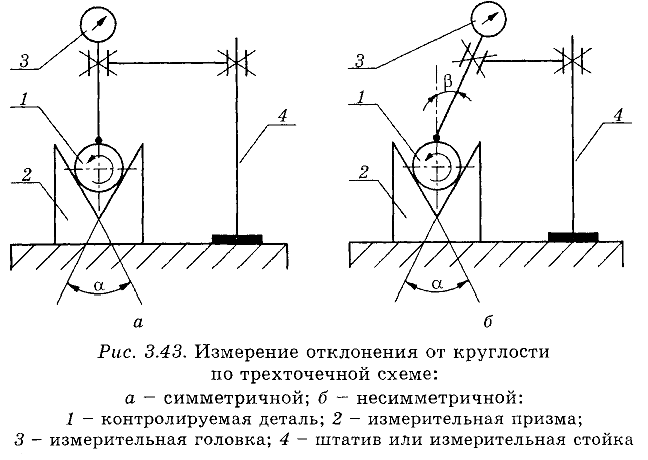

Измерение огранки с нечетным числом граней по двухточечной схеме невозможно. Если отклонение от круглости содержит составляющие с нечетным числом неровностей, то двухточечное измерение должно заменяться трехточечным, например, с использованием базирующей призмы. Схемы трехточечного измерения на базе станкового средства измерения представлены на рис. 3.43.

Различают симметричную схему измерений, когда ось измерительного наконечника располагается по биссектрисе угла призмы а, и несимметричную схему, когда ось измерительного наконечника располагается под углом  к биссектрисе. При реализации измерительной процедуры контролируемый вал устанавливают в призме и вращают, при этом определяют наибольшее изменение показаний измерительной головки

к биссектрисе. При реализации измерительной процедуры контролируемый вал устанавливают в призме и вращают, при этом определяют наибольшее изменение показаний измерительной головки  за один оборот детали. Отклонение от круглости определяют как

за один оборот детали. Отклонение от круглости определяют как

где  — коэффициент, который зависит от количества неровностей на длине окружности детали, определяющих огранку, от угла а или комбинации улов

— коэффициент, который зависит от количества неровностей на длине окружности детали, определяющих огранку, от угла а или комбинации улов  и

и  .

.

Рекомендуемые углы  и

и  и значения коэффициентов

и значения коэффициентов  для профилей с различным количеством неровностей

для профилей с различным количеством неровностей  на периметре выбирают по специальной таблице.

на периметре выбирают по специальной таблице.

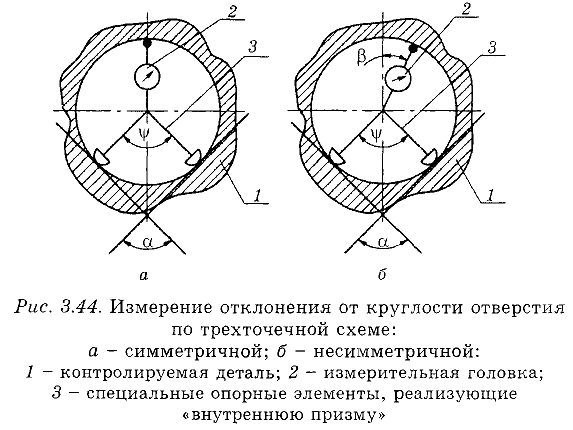

Трехточечная схема измерения применима и для измерения отклонений от круглости отверстий (рис. 3.44).

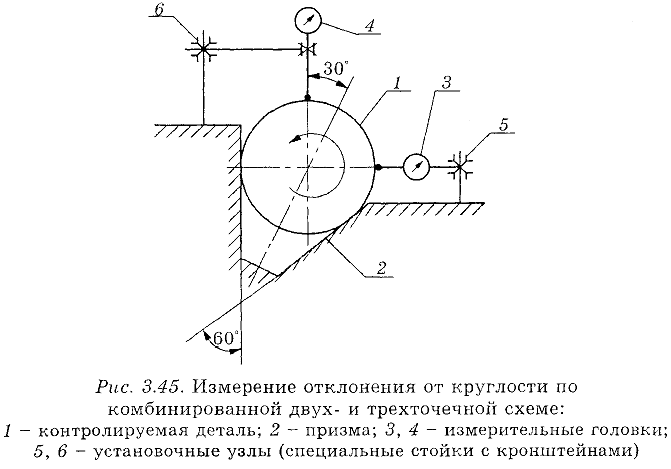

Трехточечную схему измерения применяют для деталей, имеющих отклонения от круглости в виде огранки с нечетным числом граней. Особенностью контроля деталей по такой схеме является необходимость предварительного определения количества неровностей  на периметре контролируемого профиля, определяющих огранку. Такая необходимость отпадает при выполнении измерений по комбинированной схеме, аккумулирующей в себе двух- и трехточечную схемы измерений и базирующейся на использовании призмы и двух измерительных головок, работающих в паре (рис. 3.45).

на периметре контролируемого профиля, определяющих огранку. Такая необходимость отпадает при выполнении измерений по комбинированной схеме, аккумулирующей в себе двух- и трехточечную схемы измерений и базирующейся на использовании призмы и двух измерительных головок, работающих в паре (рис. 3.45).

При выполнении измерительной процедуры деталь базируется в призме и в процессе ее непрерывного или дискретного вращения сканируется (ощупывается) в выбранном контрольном сечении одновременно (или последовательно) двумя измерительными головками. Одна из головок измеряет отклонения точек профиля в направлении, перпендикулярном одной из граней призмы (реализация двухточечной схемы), а вторая, измеряющая отклонения, например, в направлении параллельном одной из граней призмы, позволяет реализовать трехточечную схему. При этом рекомендуется использовать призмы с углами  или

или  и несимметричную схему трехточечного измерения.

и несимметричную схему трехточечного измерения.

При вращении контролируемой детали определяют максимальные разности показаний  и

и  обеих измерительных головок. Для рекомендуемых углов призмы отклонение от круглости принимают равным

обеих измерительных головок. Для рекомендуемых углов призмы отклонение от круглости принимают равным

где  — большее из значений

— большее из значений  и

и  .

.

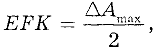

Рассмотренные методики выполнения измерений отклонений от круглости валов по трехточечной схеме при базировании деталей в призме предназначены для использования при контроле деталей относительно небольших размеров. В случае контроля крупногабаритных деталей на практике для реализации трехточечной схемы измерения используют вариант методики выполнения измерений с применением накладной седлообразной призмы («наездника»), как это представлено на рис. 3.46.

При выполнении измерений контролируемая деталь вращается в центрах, призмах или патроне. На измеряемую поверхность детали устанавливается специальная накладная призма («наездник») с закрепленной на ней измерительной головкой, с помощью которой измеряются отклонения точек выделенного профиля поверхности. При этом фиксируется максимальная разность  показаний измерительной головки за один оборот детали, а отклонение от круглости

показаний измерительной головки за один оборот детали, а отклонение от круглости  определяется по формуле

определяется по формуле

где  — коэффициент, зависящий от угла «наездника» и количества неровностей на длине окружности детали.

— коэффициент, зависящий от угла «наездника» и количества неровностей на длине окружности детали.

Одним из достоинств данной методики выполнения измерений является возможность контроля деталей непосредственно на технологическом оборудовании (не снимая деталь со станка).

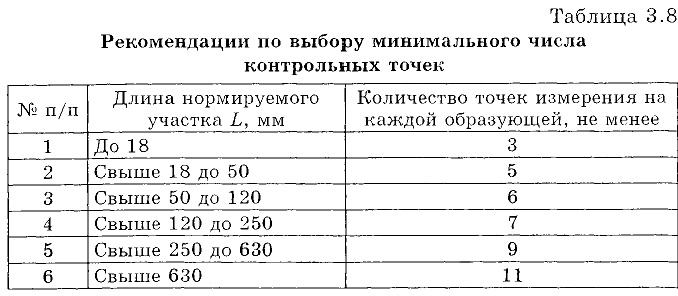

Измерение отклонения профиля продольного сечения рекомендуется производить не менее чем в трех сечениях, расположенных равномерно по окружности. В каждом продольном сечении измеряются обе образующие путем непрерывного сканироваиия или дискретного ощупывания по отдельным контрольным точкам. В случае дискретного измерения образующих минимальное количество точек, измеряемых на одной образующей, рекомендуется принимать по табл. 3.8.

При наличии априорной информации о характере отклонения формы реального профиля (например, что он имеет конусообразную, седлообразную или бочкообразную форму) число контрольных точек может быть уменьшено.

За искомое отклонение профиля продольного сечения принимается наибольшее из отклонений, измеренных в разных сечениях.

Оценка искомого отклонения профиля продольного сечения по результатам измерения образующих производится либо ручной обработкой профилограмм, либо с помощью компьютера с использованием специализированного программного обеспечения. В отдельных случаях возможна оценка искомого отклонения непосредственно по показаниям отсчетного устройства используемого средства измерения.

При ручной обработке вначале должны быть получены на одной диаграмме либо с помощью записывающего устройства (самописца), либо построением по точкам профилограммы обеих образующих продольного сечения. При этом необходимо, чтобы начальные точки обеих профилограмм соответствовали одному поперечному сечению, и чтобы профилограммы были правильно ориентированы относительно измеряемой детали.

По совмещенным профилограммам образующих реального профиля продольного сечения поверхности строится прилегающий профиль как пара параллельных прямых, касательных к профилограммам с внешней по отношению к материалу детали стороны, расположенных так, чтобы наибольшее расстояние от одной из этих прямых до соответствующей точки профилограммы, измеренное но нормали, было минимальным. Найденное таким образом расстояние принимается за искомое отклонение профиля продольного сечения.

Вместо контроля комплексного отклонения профиля продольного сечения в соответствии с его стандартным определением на практике часто бывает достаточно проконтролировать его частные виды, такие как конусообразиость, седлообраз-ность, бочкообразность, а таклсе отклонение оси от прямолинейности (изогнутость оси).

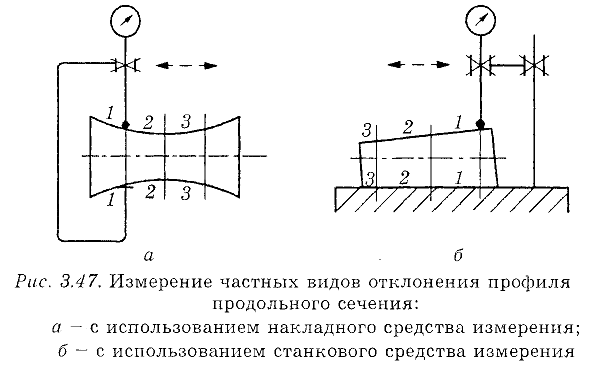

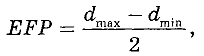

Для контроля частных видов отклонения профиля продольного сечения могут использоваться как накладные, так и станковые средства измерений, реализующие двухточечную схему измерения (рис. 3.47). При этом для профилактики методической погрешности измерения, при наличии явно выраженной или доминирующей седлообразности реального профиля для контроля продольного сечения предпочтительнее использовать накладное средство измерения.

При контроле таких частных видов отклонения профиля продольного сечения, как конусообразиость, седлообразность или бочкообразность измеряют диаметры поверхности в трех поперечных сечениях (двух крайних и одном среднем) в точках, принадлежащих одному продольному сечению, а искомое отклонение профиля продольного сечения  находят по формуле

находят по формуле

где  и

и  — экстремальные значения диаметров из всех измеренных.

— экстремальные значения диаметров из всех измеренных.

При контроле конусообразности в принципе достаточно выполнить измерения диаметров поверхности в двух крайних поперечных сечениях в точках, принадлежащих одному продольному сечению, а искомое отклонение профиля продольного сечения находится по такой же формуле.

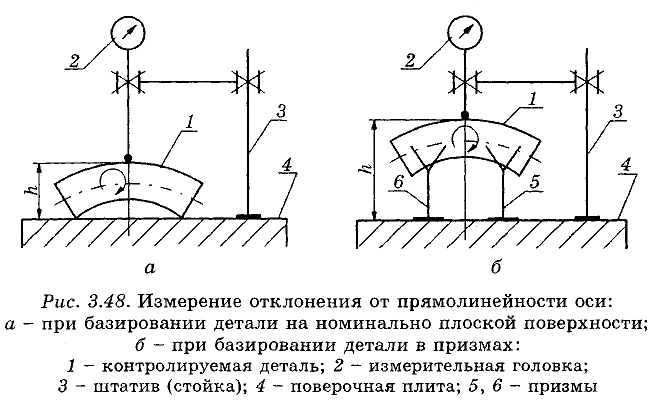

Особое место занимает контроль отклонения оси поверхности от прямолинейности или изогнутости оси. Оно в принципе не может быть измерено с использованием накладного прибора, и для его контроля на практике используют различные станковые средства измерений (рис. 3.48).

Возможны два варианта реализации схемы измерения, отличающиеся базированием объекта контроля.

При выполнении измерений по первому варианту схемы деталь базируется на рабочей номинально плоской поверхности поверочной плиты или предметного стола измерительного прибора. При повороте детали не менее чем на 360° по измерительной головке фиксируют минимальное и максимальное показания. Искомое отклонение от прямолинейности оси  определяется по формуле

определяется по формуле

В случае выполнения измерений по второму варианту схемы подлежащая контролю деталь устанавливается в двух узких (ножевых) призмах, расположенных по краям контролируемой поверхности. За один оборот детали по измерительной головке фиксируется минимальное и максимальное показания, а искомое отклонение от прямолинейности оси находится из зависимости

Измерение отклонений расположения элементов деталей

Разработку методики контроля начинают с определения базовой поверхности. Допуски расположения могут быть заданы по отношению к базам либо как допуски взаимного расположения. В последнем случае при измерениях за базу принимают любой из равноправных элементов.

Под контролируемым или базовым элементами детали может подразумеваться ось поверхности или сечения, точка как центр окружности или сферы, точка пересечения линий, а также часть сложной поверхности, плоскость симметрии двух поверхностей, линия пересечения двух поверхностей (грань) и пр.

Поскольку для оценки отклонений расположения из рассмотрения должны быть исключены отклонения формы рассматриваемых и базовых элементов, реальные поверхности или профили заменяют прилегающими, а за оси, плоскости симметрии и центры реальных поверхностей или профилей принимают оси, плоскости симметрии и центры прилегающих элементов.

Измерению подлежит отклонение расположения реального элемента от его номинального расположения. При этом номинальное расположение элемента определяется номинальными линейными или угловыми размерами в соответствии с чертежом детали.

Оценка отклонений расположения должна производиться в системе координат, связанной с контролируемой деталью. Ориентация контролируемых элементов детали относительно этой системы координат при измерении может осуществляться двумя способами:

- путем непосредственного совмещения базовых элементов детали с базирующими элементами средства измерения (физическое базирование);

- путем расчета или/и графического построения базовых элементов по результатам измерения координат ряда контрольных точек базовых элементов от некоторых вспомогательных баз в системе координат используемого средства измерения (аналитическое базирование).

Исключение влияния отклонений формы реального базового элемента детали в той или иной мере обеспечивается если базирующие элементы средств измерений имеют форму прилегающих элементов (например, в качестве базирующих элементов используются рабочие поверхности поверочных плит, контрольных цилиндрических оправок, колец и др.).

Допускается применение упрощенного базирования, т.е. базирующие элементы средств измерений по форме могут отличаются от прилегающих (например, установка контролируемой детали номинально плоской базовой поверхностью на три «точечные» опоры). Различия значений отклонений расположения, вызванные несоответствием баз (отличием реализуемой базы от теоретической), следует рассматривать как одну из методических составляющих погрешности измерения.

Исключение влияния отклонений формы измеряемых элементов также достигается за счет их замены прилегающими элементами и оценки отклонений этих элементов от номинального расположения. На практике прилегающие элементы воспроизводятся либо с помощью некоторых измерительных элементов, материализующих прилегающие поверхности и профили (плоскопараллельных пластин, линеек, цилиндрических и конических оправок, колец и др.), либо аналитически -путем расчета или/и специальных графических построений по результатам измерения координат ряда контрольных точек реального элемента.

Для поверхностей, отклонения формы которых имеют пренебрежимо малые значения по сравнению с доминирующим искомым отклонением расположения, его измерение может осуществляться непосредственно по точкам реальной поверхности. При этом не исключенные из рассмотрения отклонения формы следует рассматривать как возможные источники методической погрешности измерения.

Измерение отклонений элементов деталей от параллельности

В соответствии с классификацией отклонений формы и расположения поверхностей, представленной в ГОСТ 24642-81, различают измерения отклонений от параллельности плоскостей, прямой (например, оси) и плоскости, прямых в плоскости и прямых (в том числе осей) в пространстве.

При этом под прямыми, кроме осей отверстий и валов, понимаются номинально прямолинейные кромки деталей, образующие цилиндрических поверхностей, а также номинально плоские элементы деталей, ширина которых существенно меньше их длины (ширина элемента может считаться пренебрежимо малой).

В методиках выполнения измерения отклонений от параллельности элементов деталей часто используют плоскость сравнения (поверхность, которую используют в качестве базы при измерении и с которой соотносят отклонения измеряемого элемента). Чаще всего плоскостью сравнения служит рабочая поверхность поверочной плиты.

Если базовая поверхность детали имеет отклонения формы в виде выпуклости, то для обеспечения устойчивого положения детали на плоскости сравнения и минимизации погрешности базирования рекомендуется помещать деталь на подкладки, например, на плоскопараллельные концевые меры длины.

Если отклонение от параллельности измеряют на длине  , отличающейся от длины нормируемого участка

, отличающейся от длины нормируемого участка  , то зафиксированную в результате измерения разность показаний

, то зафиксированную в результате измерения разность показаний  приводят к длине нормируемого участка

приводят к длине нормируемого участка  по формуле

по формуле

Результат такого расчета принимают в качестве искомого значения отклонения контролируемого элемента детали от параллельности базовому элементу. Графически процедуру пересчета можно представить с помощью схемы (рис. 3.49).

На практике наиболее широкое распространение получили следующие методики выполнения измерений отклонений от параллельности элементов деталей.

Измерение отклонения от параллельности плоскостей прибором для линейных измерений с использованием плоскопараллельной пластины

Контролируемую деталь устанавливают базовой поверхностью на поверочную плиту (рис. 3.50).

Для исключения влияния отклонений формы измеряемой поверхности на нее накладывают плоскопараллельную пластину 4. С помощью измерительной головки 2, базирующейся в штативе или стойке 3 на поверочной плите 5, производят непрерывное измерение (сканирование) или дискретное измерение по отдельным точкам свободной поверхности детали 1 по контуру измеряемой поверхности. Если этот контур прямоугольный, то достаточно измерить четыре угловые контрольные точки.

Отклонение от параллельности определяют как разность наибольшего и наименьшего показаний измерительной головки во всех контрольных точках поверхности.

Если отклонение формы измеряемой поверхности пренебрежимо мало по сравнению с искомым отклонением от параллельности, можно применять методику выполнения измерений с ощупыванием самой измеряемой поверхности без наложения на нее плоскопараллельной пластины.

Возможен также вариант выполнения измерений без использования плоскопараллельной пластины и в случае значимых отклонений формы измеряемой поверхности. В этом случае измеряют координаты или отклонения множества контрольных точек измеряемой поверхности, располагающихся в узлах «сетки» как при контроле отклонения от плоскости. По полученным результатам измерений с использованием аналитических расчетов или/и графических построений определяют положение прилегающей или средней плоскости, а также отклонение от параллельности этой плоскости относительно соответствующей базы, которое и принимается в качестве искомого отклонения расположения.

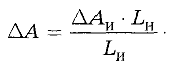

Измерение отклонений от параллельности оси отверстий базовой плоскости детали прибором для линейных измерений с использованием оправки

На поверочную плиту устанавливают базовой поверхностью измеряемую деталь и стойку или штатив с измерительной головкой (рис. 3.51).

Ось контролируемого отверстия (или отверстий) материализуют с помощью оправки — цилиндрической или конической с малой конусностью. Возможно также использование оправок ииой конструкции, например, разжимных цанговых, бесконтактных оправок на аэростатических опорах и др.

Положение оправки измеряют в двух точках, лежащих на расстоянии  друг от друга. Разность показаний измерительной головки, соответствующих размерам

друг от друга. Разность показаний измерительной головки, соответствующих размерам  и

и  в двух крайних точках участка измерения

в двух крайних точках участка измерения  и принимается в качестве отклонения от параллельности оси и плоскости на длине

и принимается в качестве отклонения от параллельности оси и плоскости на длине  .

.

Искомое отклонение от параллельности  рассматриваемого элемента на нормируемой длине

рассматриваемого элемента на нормируемой длине  определяется путем пропорционального пересчета.

определяется путем пропорционального пересчета.

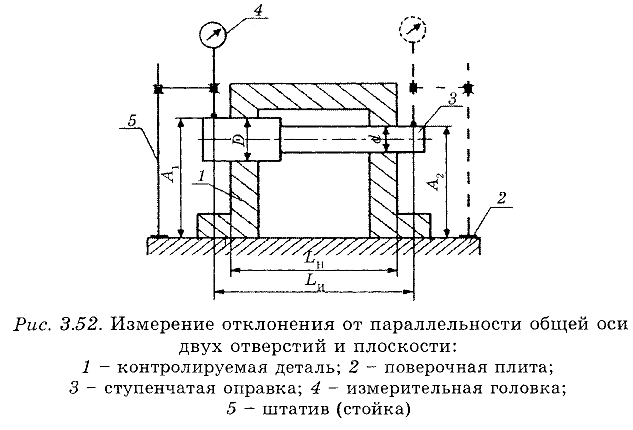

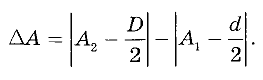

Если рассматриваемые отверстия имеют разные номинальные диаметры  и

и  , то для материализации их общей оси используют ступенчатую оправку (рис. 3.52).

, то для материализации их общей оси используют ступенчатую оправку (рис. 3.52).

Отклонение от параллельности общей оси двух отверстий относительно базовой плоскости на длине измерения  , рассчитывают пользуясь формулой:

, рассчитывают пользуясь формулой:

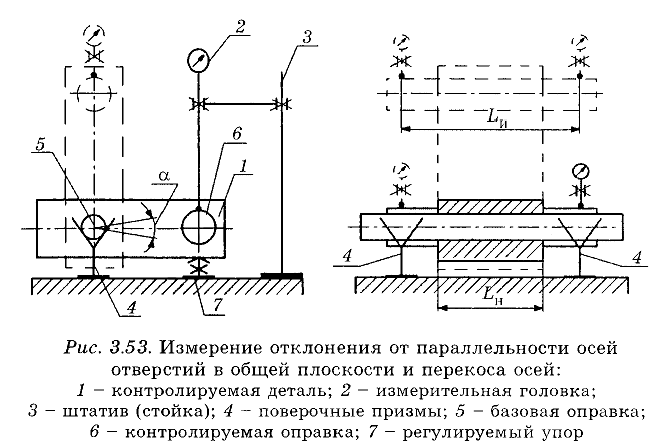

Измерение отклонений от параллельности осей отверстий в общей плоскости и перекоса осей прибором для линейных измерений с использованием двух оправок Данная методика выполнения измерений позволяет осуществить независимые измерения отклонений от параллельности осей отверстий в общей плоскости и отклонений от параллельности осей в плоскости, перпендикулярной к общей плоскости (перекос осей) (рис. 3.53).

Перед выполнением измерений в отверстия контролируемой детали вставляют оправки. Деталь вместе с оправками устанавливают на измерительную позицию, координируя ее с помощью базовой оправки 5 в призмах 4 и на регулируемом упоре 7, который должен обеспечивать неопределенность положения детали, определяемую углом а/2, не более ±5°. Измерительной головкой 2, закрепленной в штативе (стойке) 3 проверяют параллельность оси базовой оправки 5 относительно рабочей поверхности плиты (допускается отклонение не более 20% от рассматриваемого допуска параллельности).

В горизонтальном положении контролируемой детали фиксируют показания измерительной головки в крайних точках контрольной оправки 6, располагающихся на расстоянии  друг от друга. За результат измерений принимается алгебраическая разность показаний измерительной головки в крайних точках оправки в соответствующих положениях контролируемой детали, пересчитанная пропорционально на длину нормируемого участка

друг от друга. За результат измерений принимается алгебраическая разность показаний измерительной головки в крайних точках оправки в соответствующих положениях контролируемой детали, пересчитанная пропорционально на длину нормируемого участка  .

.

Аналогично осуществляют измерения при вертикальном положении контролируемой детали

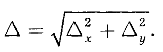

Геометрически суммируя измеренные отклонения от параллельности осей отверстий в двух взаимно перпендикулярных плоскостях (отклонение от параллельности в общей плоскости  и перекос осей в плоскости, перпендикулярной к ней

и перекос осей в плоскости, перпендикулярной к ней  ), можно найти отклонение от параллельности осей отверстий в пространстве

), можно найти отклонение от параллельности осей отверстий в пространстве  :

:

Измерение отклонений элементов деталей от перпендикулярности

В соответствии с ГОСТ 24642-81 следует различать методики выполнения измерений отклонений от перпендикулярности плоскости относительно плоскости, плоскости или прямой относительно прямой или плоскости, а также прямой относительно плоскости в заданном направлении. При этом под прямыми, кроме осей отверстий и валов, понимаются кромки деталей, образующие номинально цилиндрических поверхностей и номинально плоские поверхности деталей, ширина которых существенно меньше их длины. На практике наибольшее распространение получили методики измерений, представленные ниже.

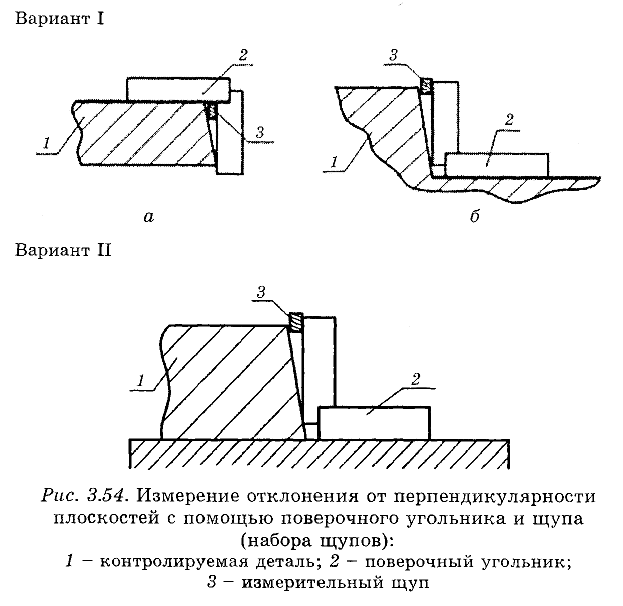

Измерение отклонения от перпендикулярности плоскости относительно плоскости с помощью поверочного угольника и щупа или набора щупов (рис. 3.54).

Поверочный угольник устанавливают внутренней или наружной опорной поверхностью на базовую поверхность измеряемой детали и перемещают в направлении измеряемой поверхности детали до момента их соприкосновения. Высота угольника должна быть больше длины контролируемой поверхности. Зазор, образовавшийся между измеряемой поверхностью детали и рабочей измерительной поверхностью угольника у его основания или у вершины, измеряют с помощью щупов. За результат измерения принимают среднее значение между размерами проходного и непроходного щупов. Данная методика применима для контроля отклонений от перпендикулярности номинально плоских поверхностей деталей с допусками от 0,020 мм и более.

Отличие второго варианта заключается в использовании поверочной плиты, на которую устанавливают измеряемую деталь (базовой поверхностью) и поверочный угольник.

Оценка отклонения от перпендикулярности плоскости относительно плоскости или цилиндра с помощью лекального угольника «на просвет»

Опорную поверхность лекального угольника (наружную или внутреннюю) накладывают на базовую поверхность детали, а рабочую измерительную поверхность угольника прижимают к измеряемой поверхности детали (рис. 3.55). Сравнивая образовавшийся просвет между кромкой рабочей поверхности угольника и контролируемой поверхностью с образцом просвета, оценивают отклонения от перпендикулярности плоскостей.

Метод субъективный и для повышения достоверности оценки требует предварительной тренировки оператора на объектах с заранее известным отклонением от перпендикулярности некоторых элементов.

Данный метод может использоваться в единичном производстве при отклонениях от перпендикулярности элементов деталей от 0,003 до 0,010 мм.

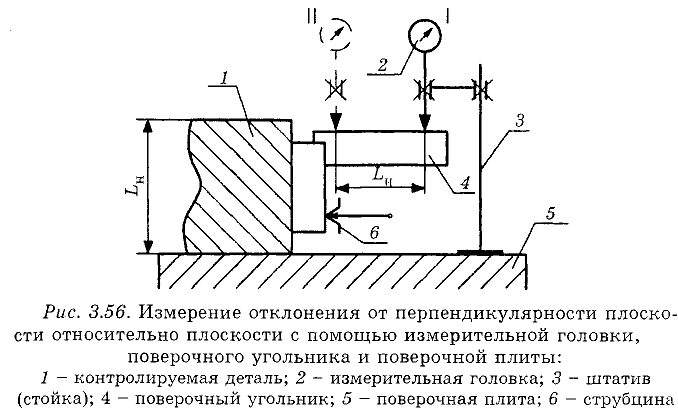

Измерение отклонения от перпендикулярности плоскости относительно плоскости с помощью измерительной головки, поверочного угольника и поверочной плиты

Измеряемую деталь устанавливают базовой поверхностью на рабочую поверхность поверочной плиты (рис. 3.56). Поверочный угольник закрепляют на измеряемой поверхности детали в вертикальной плоскости, плотно прижимая к ней опорную поверхность угольника.

Перемещая штатив (стойку) вместе с измерительной головкой по поверочной плите, фиксируют ее показания в двух крайних точках рабочей измерительной поверхности угольника, расположенных на расстоянии  друг от друга.

друг от друга.

За отклонение от перпендикулярности принимают разность показаний измерительной головки в двух крайних точках, которую при необходимости пересчитывают на длину нормируемого участка  .

.

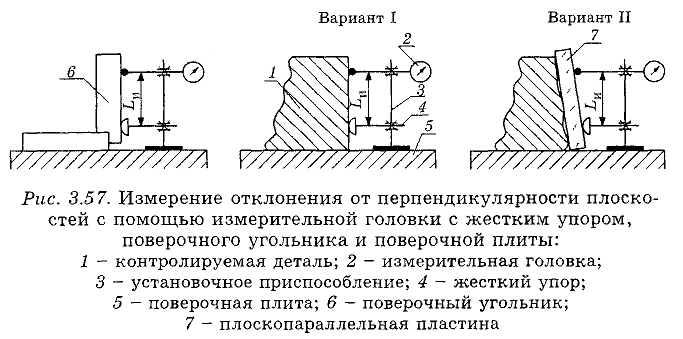

Измерение отклонения от перпендикулярности плоскости относительно плоскости с помощью измерительной головки с жестким упором, поверочного угольника и поверочной плиты Измерительную головку закрепляют в специальном приспособлении, содержащем жесткий упор с цилиндрической или плоской рабочей поверхностью. Для настройки приспособление размещают на рабочей поверхности поверочной плиты, на которую устанавливают поверочный угольник (рис. 3.57). Поверочный угольник перемещают по поверочной плите до момента соприкосновения упора с его рабочей измерительной поверхностью, после чего измерительную головку настраивают на нуль. Убирают угольник и на его место устанавливают контролируемую деталь, измеряемую поверхность детали прижимают к рабочей поверхности упора (или, наоборот, при контроле массивных деталей) (вариант I). Фиксируют показание измерительной головки, которое будет характеризовать отклонение от перпендикулярности измеряемых плоскостей на длине  . Для определения искомого отклонения от перпендикулярности при необходимости пересчитывают измеренное отклонение на длину нормируемого участка

. Для определения искомого отклонения от перпендикулярности при необходимости пересчитывают измеренное отклонение на длину нормируемого участка  .

.

Для исключения влияния на результат измерения значимых отклонений формы измеряемой поверхности можно использовать плоскопараллельную пластину, накладываемую на измеряемую поверхность (вариант II).

Прижимая угольник или деталь к упору или наоборот, необходимо обеспечить постоянную силу, так как ее колебания сказываются на погрешности измерений. Этой погрешности можно избежать, если в установочное приспособление вместо жесткого упора установить вторую измерительную головку. Обе головки устанавливают на ноль по угольнику. При выполнении измерений по одной из измерительных головок фиксируют нулевой отсчет, а вторая показывает отклонение измеряемой плоскости от перпендикулярности на длине  .

.

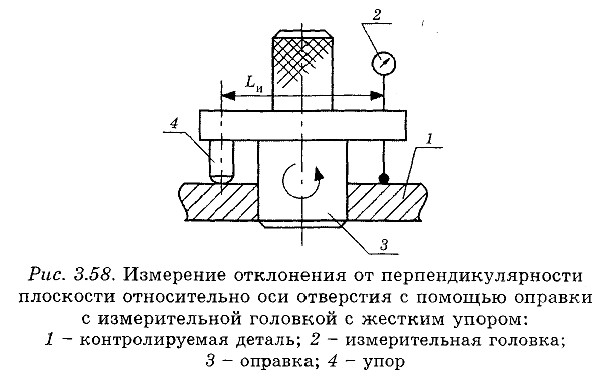

Измерение отклонения от перпендикулярности плоскости относительно оси отверстия с помощью оправки с измерительной головкой и жестким упором

В измеряемое отверстие вставляют специальную контрольную оправку с жестким упором и закрепленной на ней измерительной головкой. Прижимая упор к измеряемой номинально плоской торцовой поверхности, вращают приспособление, фиксируя показания измерительной головки (рис. 3.58).

Упор прижимают к измеряемой номинально плоской торцовой поверхности и вращают приспособление, фиксируя показания измерительной головки. Разность максимального и минимального показаний головки за один оборот приспособления дает удвоенное значение искомого отклонения от перпендикулярности на длине  .

.

Измерение отклонений элементов деталей от симметричности

Согласно ГОСТ 24642-81 в результате такого измерения может определяться:

- наибольшее расстояние между плоскостью (осью) симметрии рассматриваемого элемента и плоскостью симметрии базового элемента;

- наибольшее расстояние между плоскостью (осью) симметрии рассматриваемого элемента и общей плоскостью симметрии двух или нескольких элементов.

Основная сложность получения этих оценок связана с необходимостью адекватного воспроизведения плоскостей (или осей) симметрии измеряемых и базовых элементов, а также общих плоскостей симметрии нескольких элементов, используемых в качестве баз при отсчетах соответствующих расстояний или отклонений.

На практике для решения задач такого типа используются различные инструментальные методы (методы физического воспроизведения), а также методы, основанные на выполнении аналитических расчетов или/и графических построений (методы аналитического или/и графического воспроизведения элементов). Наиболее распространенные методики выполнения измерений отклонения элементов от симметричности описаны ниже.

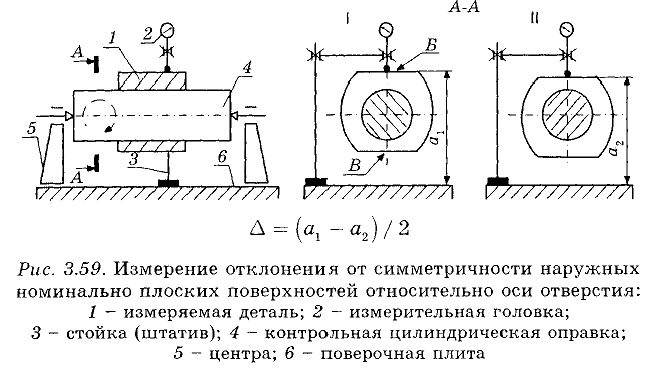

Измерение отклонения от симметричности наружных номинально плоских поверхностей относительно оси отверстия В базовое отверстие измеряемой детали вставляют оправку с центровыми отверстиями и устанавливают центры так, чтобы измеряемая поверхность Б в поперечном направлении была параллельна рабочей поверхности поверочной плиты с отклонениями не более 20% от допуска контролируемого параметра (рис. 3.59). Выверку измеряемой поверхности в данном направлении осуществляют с помощью измерительной головки, добиваясь практически одинаковых показаний измерительной головки в крайних точках поверхности.

После этого измерительный наконечник головки вводят в соприкосновение с поверхностью Б приблизительно в средней ее точке и стрелку отсчетного устройства устанавливают на нуль.

Деталь поворачивают вокруг оси центров на 180° и производят установку поверхности В параллельно рабочей поверхности поверочной плиты, после чего фиксируют показание измерительной головки приблизительно в средней точке измеряемой поверхности.

За результат измерения отклонения от симметричности принимается алгебраическая полуразность показаний измерительной головки в двух контрольных точках измеряемой детали.

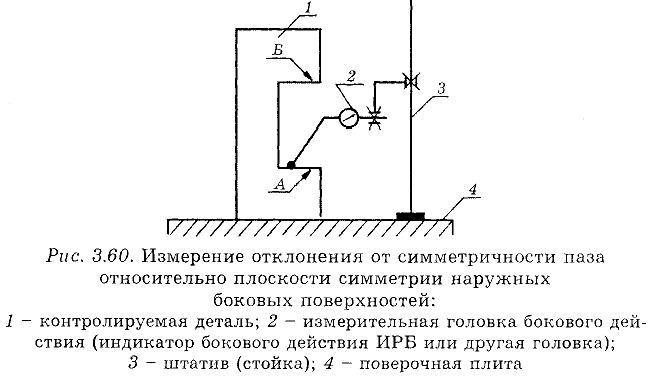

Измерение отклонения от симметричности паза относительно

плоскости симметрии наружных боковых поверхностей Измеряемую деталь устанавливают на поверочную плиту и подводят наконечник измерительной головки бокового действия до его соприкосновения с измеряемой поверхностью А (рис. 3.60). После создания необходимого измерительного «натяга» отсчетное устройство измерительной головки устанавливают на нуль. Затем поворачивают контролируемую деталь на 180° и снимают показания измерительной головки при касании ее наконечника поверхности Б.

За результат измерения принимается алгебраическая полуразность показаний измерительной головки в двух положениях контролируемой детали.

Измерение отклонений от пересечения осей элементов деталей

Согласно ГОСТ 24642-81 в результате каждого такого измерения должно определяться расстояние между номинально пересекающимися осями элементов (наружных и внутренних номинально цилиндрических поверхностей, т.е. отверстий и валов), один из которых принят в качестве базового. Поэтому реализация измерительной процедуры должна включать воспроизведение с требуемой точностью осей измеряемого и принятого за базовый элементов детали моделирование расстояния между ними.

Далее представлены примеры решений такой измерительной задачи.

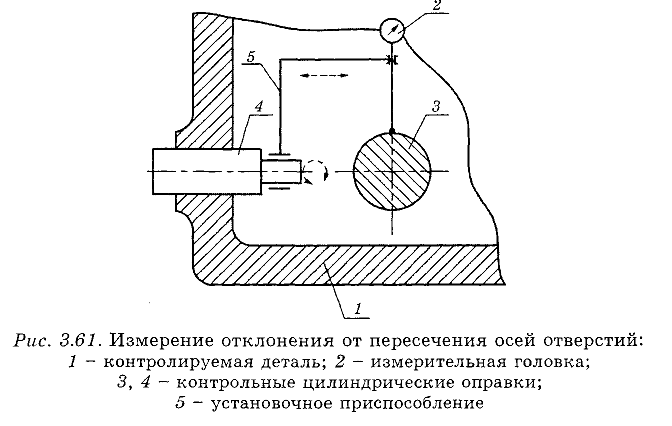

Измерение отклонения от пересечения осей отверстий с помощью измерительной головки и двух оправок

В контролируемые отверстия вставляют контрольные оправки с закрепленным на одной из них приспособлением с измерительной головкой (рис. 3.61). Оправку с установочным приспособлением и измерительной головкой возвратно-поступательно перемещают в осевом направлении оправки и в точке возврата стрелки отсчетного устройства настраивают на нуль измерительную головку. Затем после поворота оправки вместе с измерительной головкой вокруг оси оправки на 180°также ищут точку возврата стрелки, и показание отсчетного устройства принимают за искомое отклонение от пересечения осей контролируемых отверстий.

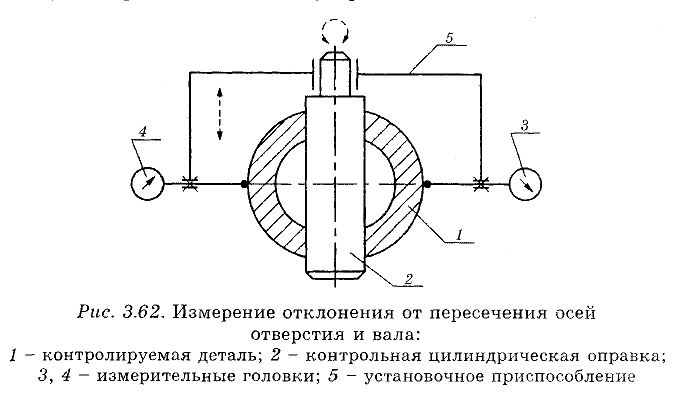

Измерение отклонения от пересечения осей отверстия и вала с помощью двух измерительных головок и оправки

Схематично представленное измерительное устройство (рис. 3.62) реализует метод сравнения с мерой, поэтому перед выполнением измерения обе измерительные головки настраивают на нуль по образцовой детали. После этого контрольную цилиндрическую оправку с закрепленным на ней установочным приспособлением вставляют в отверстие контролируемой детали. Перемещая приспособление в вертикальном направлении, фиксируют показания измерительных головок в точке возврата стрелки отсчетного устройства.

За искомое отклонение от пересечения осей принимается полуразность показаний обоих измерительных головок.

Измерение отклонений элементов деталей от соосности и их радиального биения

Согласно ГОСТ 24642-81 измерение отклонений от соосности должно обеспечивать получение оценки наибольшего расстояния между осью рассматриваемой поверхности вращения и базой. В качестве базы может выступать либо ось некоторой отдельной базовой поверхности, либо общая ось двух поверхностей.

Для измерения отклонений от соосности воспроизводят оси наружных и внутренних номинально цилиндрических поверхностей деталей и осуществляют моделирование расстояний между осями. При таком моделировании часто фактически осуществляют измерения радиального биения (определяют значение наибольшего колебания радиуса-вектора рассматриваемой поверхности при вращении ее вокруг базой оси).

Далее представлены примеры реализации методик выполнения измерений отклонений от соосности.

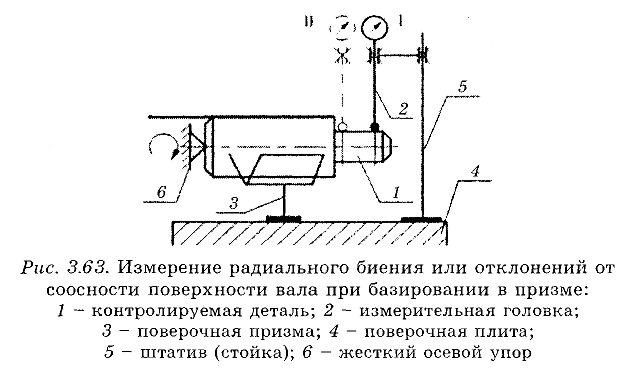

Измерение отклонения от соосности наружных цилиндрических поверхностей с помощью измерительной головки и призмы

Контролируемую деталь устанавливают базовой поверхностью в призме с широкими рабочими поверхностями (рис. 3.63). Измерительную головку вместе со штативом (стойкой) перемещают по поверочной плите до касания наконечника с контролируемой поверхностью детали в одном из ее крайних поперечных сечений. Фиксируют точку возврата стрелки от-счетного устройства измерительной головки при возвратно-поступательном перемещении стойки в направлении, перпендикулярном оси контролируемой поверхности. Далее деталь вращают в призме и определяют максимальное и минимальное показание измерительной головки за один оборот детали, а также алгебраическую разность этих показаний. Затем то же самое проделывают в другом крайнем поперечном сечении контролируемой поверхности. В качестве искомого значения отклонения от соосности принимают большую из зафиксированных алгебраических разностей показаний измерительной головки.

Такая методика фактически обеспечивает измерение радиального биения контролируемой поверхности относительно оси базовой поверхности, которое будет равно максимальной разности радиусов-векторов.

Эту же методику можно использовать для измерения соосности, если можно пренебречь влиянием отклонения формы контролируемой поверхности по сравнению с искомым отклонением ее расположения. В противном случае, для устранения влияния значимых отклонений формы контролируемой поверхности детали на нее может быть установлена оправка в виде эталонного контрольного кольца. В качестве искомого значения отклонения от соосности принимают большую из зафиксированных алгебраических разностей показаний измерительной головки.

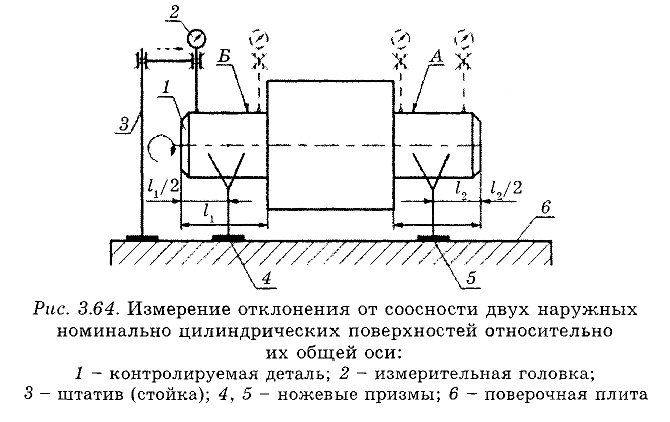

Измерение отклонения от соосности двух наружных номинально цилиндрических поверхностей относительно их общей оси с помощью измерительной головки и двух ножевых призм

Измеряемую деталь устанавливают на ножевые призмы так, чтобы середины контролируемых поверхностей А и Б совпадали приблизительно с опорными элементами призм (рис. 3.64). Настройку измерительной головки в каждом контрольном сечении детали осуществляют аналогично настройке в предыдущей методике измерений.

В ходе реализации измерительной процедуры деталь вращают и определяют наибольшую алгебраическую разность показаний измерительной головки, которая характеризует радиальное биение для каждого из обозначенных на схеме контрольных сечений. Значения радиальных биений определяют отдельно для каждой из поверхностей А и Б.

Если можно пренебречь влиянием отклонений формы контролируемых поверхностей детали, то за отклонение от соосности каждой из контролируемых поверхностей в радиусном выражении принимают половину наибольшей алгебраической разности показаний.

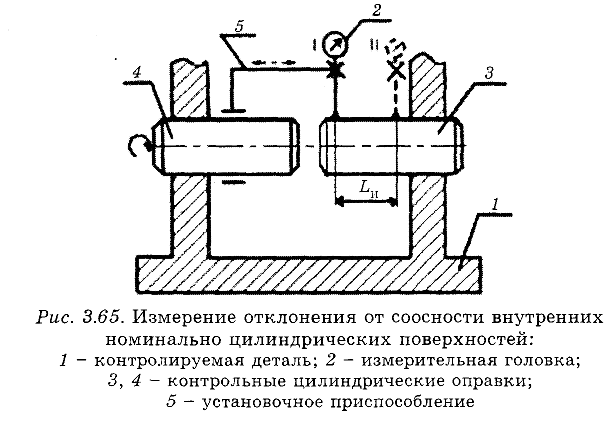

Измерение отклонения от соосности внутренних номинально цилиндрических поверхностей с помощью измерительной головки и двух оправок В контролируемые отверстия детали вставляют контрольные цилиндрические оправки (рис. 3.65). На одной из них закрепляют приспособление, обеспечивающее возможность вращения измерительной головки относительно оси этой оправки.

Вращая приспособление с измерительной головкой вокруг оси контрольной оправки в положениях I и II, фиксируют максимальную алгебраическую разность показаний измерительной головки в каждом из них.

За результат измерения отклонения от соосности рассматриваемых поверхностей в радиусном выражении принимают половину наибольшего из полученных значений разности показаний.

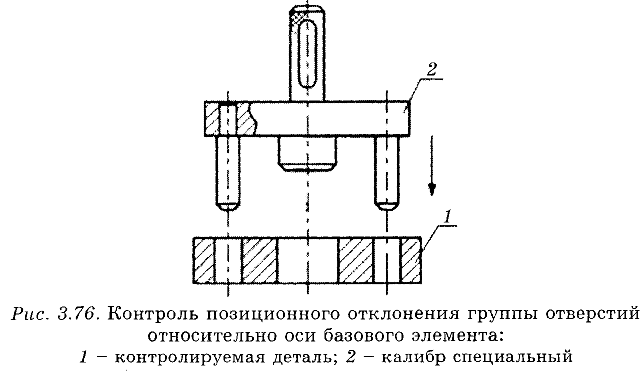

Измерение позиционных отклонений элементов деталей

Согласно ГОСТ 24642-81 измерение позиционного отклонения того или иного элемента детали предполагает определение наибольшего расстояния между реальным расположением элемента (его центра, оси или плоскости симметрии) и его номинальным расположением в пределах нормируемого участка.

Точность расположения элементов, заданного проставленными на чертеже линейными и угловыми координирующими размерами, может нормироваться двумя способами:

- указанием предельных отклонений координирующих размеров;

- указанием позиционного допуска элемента (его центра, оси или плоскости симметрии).

Позиционный допуск на чертеже детали может быть задан как независимый или как зависимый, что накладывает отпечаток на методику выполнения измерений.

При независимых допусках позиционные отклонения могут быть определены с использованием координатио-измерительных устройств путем измерений координат контрольных точек и последующим аналитическим расчетом искомых отклонений расположения контролируемых элементов деталей, либо путем построения по измеренным координатам соответствующей диаграммы и оценки гафо-аналитическими методами.

Контроль позиционных отклонений, ограничиваемых зависимыми допусками, может основываться на независимых измерениях соответствующих размеров и отклонений расположения рассматриваемых элементов деталей с последующей корректировкой заданного на чертеже зависимого допуска, исходя из действительных размеров этих элементов.

Небольшие детали можно контролировать на проекторах, сличая изображение детали со специальным проекторным чертежом, на котором в соответствующем масштабе нанесены предельные контуры контролируемых поверхностей с учетом позиционных допусков.

Контроль позиционных отклонений при зависимых допусках часто осуществляется комплексными калибрами (по ГОСТ 16085-80).

Комплексный контроль позиционных отклонений может быть заменен поэлементным измерительным контролем межосевых расстояний или другими координатными измерениями. Для этого применяют универсальные средства измерения (штангенциркули, микрометры, индикаторные скобы, универсальные микроскопы, проекторы, делительные головки, координатно-измерительные машины и т.п.) или специальные измерительные устройства (нестандартизованные средства измерений), оснащаемые измерительными головками либо различными измерительными преобразователями (индуктивными, емкостными, пневматическими и пр.).

С учетом рассмотренных основных теоретических положений можно предложить некоторые типовые методики измерения (контроля) позиционных отклонений элементов деталей.

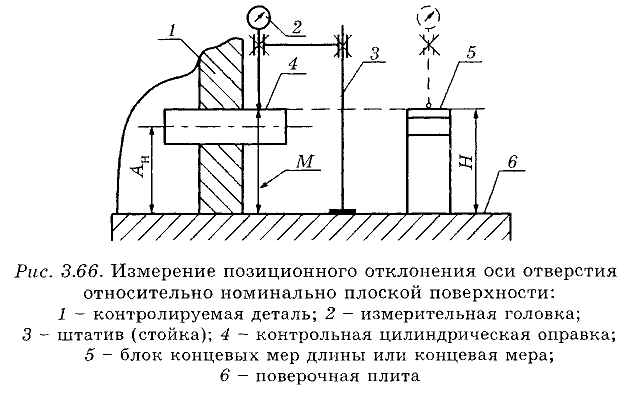

Измерение позиционного отклонения оси отверстия относительно номинально плоской базовой поверхности с помощью оправки, измерительной головки и концевых мер мины Контролируемую деталь устанавливают базовой номинально плоской поверхностью на рабочую поверхность поверочной плиты (рис. 3.66). В контролируемое отверстие вставляют

контрольную цилиндрическую оправку. С помощью измерительной головки, закрепленной в штативе (стойке) и концевой меры длины или блока концевых мер, используя метод сравнения с мерой, измеряют размер  как расстояние от верхней образующей оправки до рабочей поверхности плиты).

как расстояние от верхней образующей оправки до рабочей поверхности плиты).

За результат измерения  принимается значение, вычисляемое по формуле:

принимается значение, вычисляемое по формуле:

где  — номинальный или аттестованный диаметр контрольной цилиндрической оправки.

— номинальный или аттестованный диаметр контрольной цилиндрической оправки.

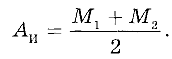

Измерение позиционного отклонения двух отверстий с помощью специального приспособления (межцентромера)

Перед выполнением измерений измерительное устройство настраивают на нуль по образцовой детали, представляющей собой аналог контролируемой, с аттестованным межосевым расстоянием отверстий (рис. 3.67). После этого вводят измерительные наконечники устройства в контролируемую пару отверстий, прижимают их к образующим отверстий и, перемещая устройство возвратно-поступательно в поперечном направлении, фиксируют максимальное отклонение стрелки от-счетного устройства измерительной головки («точку возврата стрелки»), соответствующее размеру  . По полученному таким образом отклонению определяют действительное значение размера

. По полученному таким образом отклонению определяют действительное значение размера  . Аналогично (с поворотом устройства на 180°) определяют размер

. Аналогично (с поворотом устройства на 180°) определяют размер  , прижимая измерительные наконечники устройства к противоположным образующим контролируемых отверстий.

, прижимая измерительные наконечники устройства к противоположным образующим контролируемых отверстий.

За результат измерения принимается алгебраическая полусумма размеров  и

и  :

:

Аналогичным образом с использованием этого же прибора выполняют измерения взаимного расположения любых других пар отверстий.

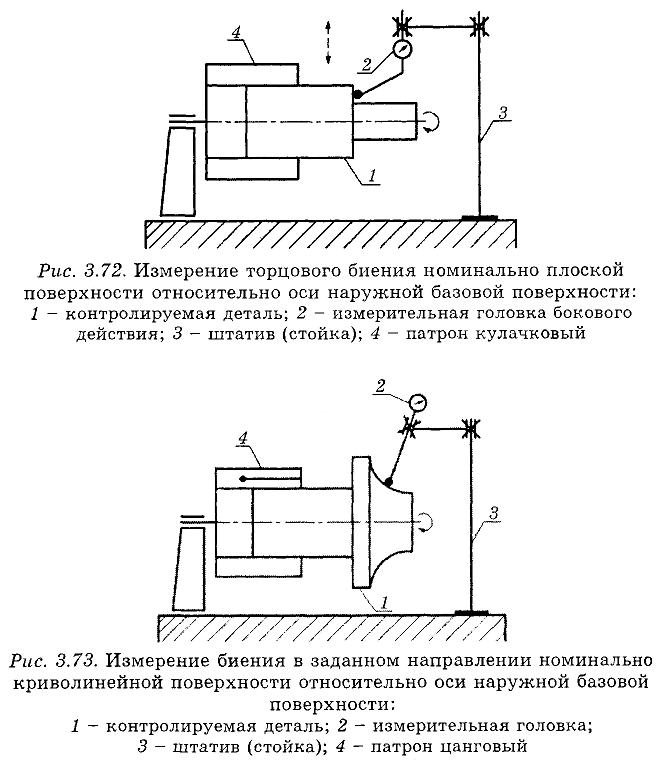

Измерения суммарных отклонений формы и расположения поверхностей. Измерения радиального, торцового биения и биения в заданном направлении элементов деталей

Согласно ГОСТ 24642-81 результатом измерения биения должна быть разность наибольшего и наименьшего расстояний от точек реального элемента детали до базовой оси или связанного с ней определенного элемента. При измерении торцового биения таким элементом является плоскость, перпендикулярная базовой оси, а при измерении биения в заданном направлении — вершина конуса, ось которого совпадает с базовой осью. Основу при измерениях биений элементов деталей должна составлять базовая ось (ось некоторой базовой поверхности или общая ось двух поверхностей, являющихся конструкторскими базами контролируемой детали).

На практике часто биение элементов валов измеряют относительно оси центров (общей оси центровых отверстий), т.е. относительно технологической базы. Предпочтение использованию технологической базы отдают в первую очередь потому, что такую базу гораздо проще воспроизвести по сравнению с конструкторскими базами. Такой подход имеет право на существование, но при этом необходимо помнить о методической погрешности измерения, возникающей из-за несовпадения используемой технологической базы с конструкторской.

Основные различия широко применяемых методик измерения биений состоят в способе воспроизведения базовой оси или способе базирования деталей на измерительной позиции. Для решения задачи базирования валов в качестве вспомогательных средств могут использоваться измерительные призмы с широкими или с узкими рабочими поверхностями (так называемые ножевые призмы), разные по конструкции патроны (трехкулачковые, цанговые) и пр. Для реализации осей отверстий применяют различные оправки (цилиндрические, конические, разжимные цанговые).

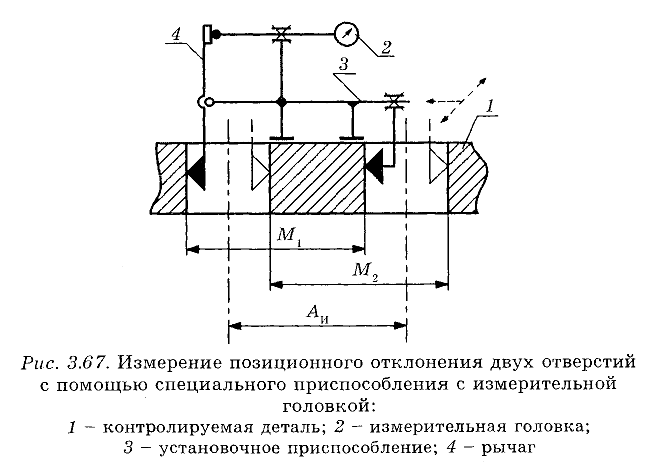

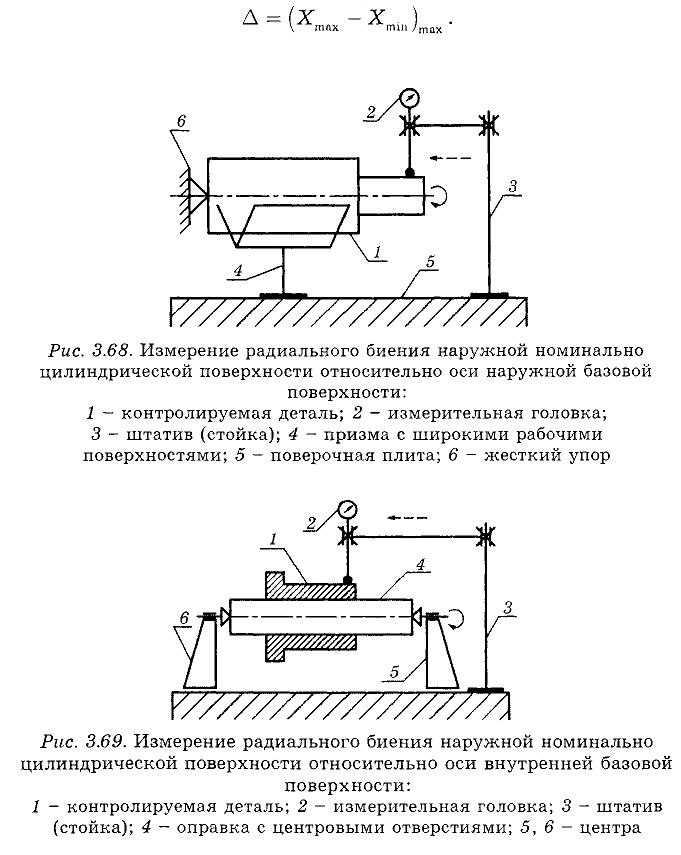

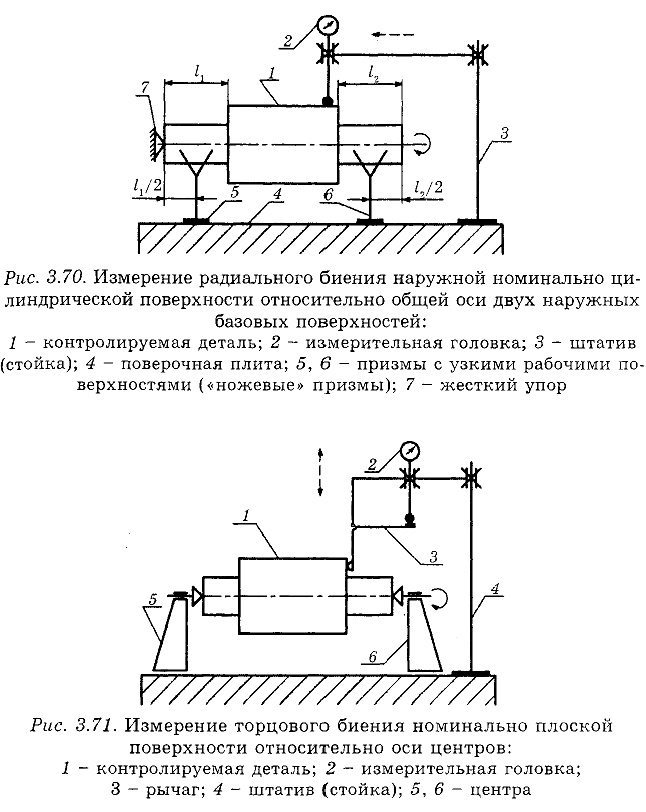

Наиболее широкое распространение на практике получили схемы измерений, представленные на рис. 3.68-3.73.

Какой бы не использовался способ базирования контролируемых деталей на измерительной позиции, все выделенные методики выполнения измерений реализуются по общему алгоритму.

Чувствительный элемент средства измерения (наконечник измерительной головки или вспомогательного рычага) подводят до момента касания контролируемой поверхности детали в некоторой точке, принадлежащей требуемому контрольному сечению так, чтобы линия измерения располагалась по нормали к данной поверхности. После фиксирования момента касания чувствительный элемент продолжают перемещать в направлении контролируемой поверхности детали вдоль линии измерения до тех пор, пока стрелка отсчетного устройства измерительной головки не отклонится на величину, превышающую в 1,5…2 раза допуск контролируемого параметра. За счет этого создается необходимый измерительный «натяг», обеспечивающий возможность фиксировать как положительные, так и отрицательные отклонения контролируемых точек поверхности по отношению к исходной точке касания.

После выполнения настроечной операции деталь поворачивают относительно базовой оси не менее чем на один оборот и при этом фиксируют наибольшее  и наименьшее

и наименьшее  показания измерительной головки с учетом знака. Эту процедуру, как правило, выполняют в ряде контрольных сечений, количество и расположение которых зависит от конфигурации и размеров контролируемой поверхности и заданного допуска ее биения.

показания измерительной головки с учетом знака. Эту процедуру, как правило, выполняют в ряде контрольных сечений, количество и расположение которых зависит от конфигурации и размеров контролируемой поверхности и заданного допуска ее биения.

В качестве искомого значения биения  принимают наибольшую разность показаний измерительной головки, зафиксированную в одном из контрольных сечений рассматриваемой поверхности детали, т.е.

принимают наибольшую разность показаний измерительной головки, зафиксированную в одном из контрольных сечений рассматриваемой поверхности детали, т.е.

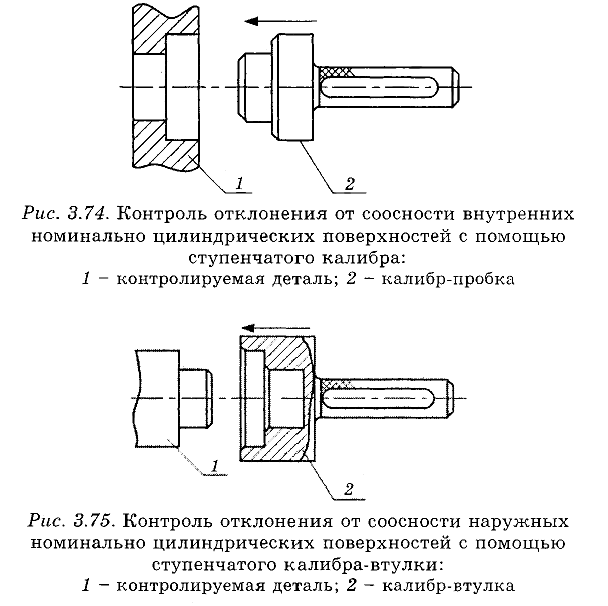

Контроль отклонений расположения элементов деталей с помощью калибров

При контроле отклонений расположения элементов деталей с помощью калибров не определяют действительные значения отклонений, а выясняют, находятся ли эти значения и заданных пределах. Контроль калибрами не требует высокой квалификации оператора и обеспечивает высокую производи тельность. Калибры, несмотря на высокие требования к точности рабочих поверхностей, как правило, обходятся дешевле специальных измерительных приспособлений, но их изготовление увеличивает себестоимость контролируемых деталей. Поэтому специальные калибры изготавливают только для контроля деталей в серийном или массовом производстве.

Контроль отклонений от соосности наружных и внутренних номинально цилиндрических поверхностей с помощью калибров Калибры с соосными рабочими поверхностями широко используют в массовом и крупносерийном производстве для контроля отклонений от соосности отверстий и валов, ограниченных зависимыми допусками (рис. 3.74, 3.75).

При осуществлении контрольной операции калибр-пробку вставляют в контролируемые отверстия детали, калибр-втулку насаживают на контролируемый ступенчатый вал.

Условием годности (необходимым, но недостаточным) является вхождение на заданную длину калибра-пробки в контролируемые отверстия детали или калибра-втулки на вал. Вторым условием являются положительные результаты контроля комплектом непроходных калибров (отсутствие прохождения).

Контроль позиционных отклонений группы отверстий относительно оси базового элемента (допуск зависимый) Для этого используют специальный калибр, содержащий базирующий элемент и совокупность измерительных элементов, количество и расположение которых должно соответствовать количеству и расположению контролируемых отверстий (рис. 3.76).

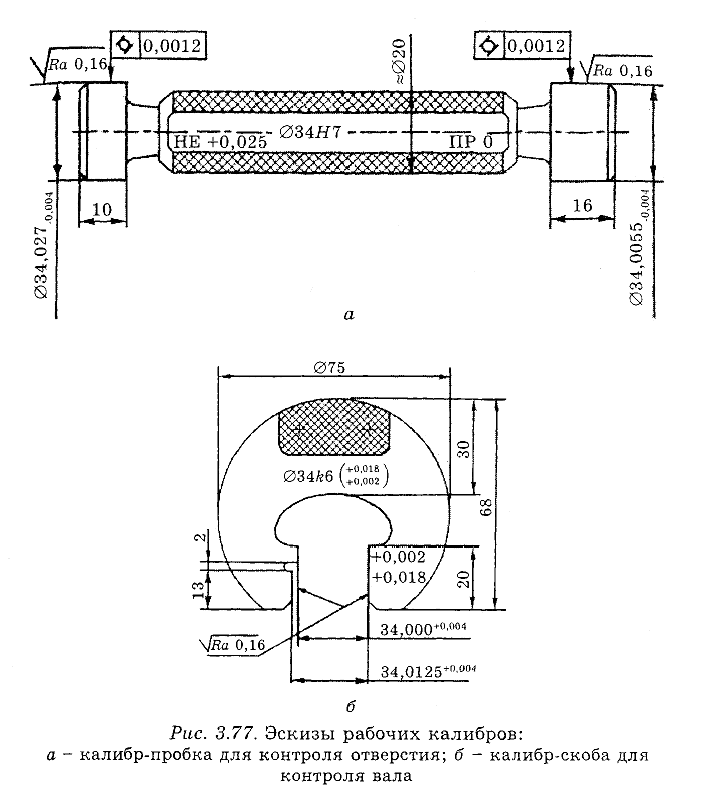

Калибры, виды и назначение. Контроль параметров макрогеометрии деталей калибрами

Калибры — средства измерительного контроля, предназначенные для проверки соответствия действительных размеров, формы и расположения поверхностей деталей заданным требованиям.

Калибры применяют для контроля деталей в массовом и серийном производствах. Калибры бывают нормальные и предельные.

Нормальный калибр — однозначная мера, которая воспроизводит среднее значение (значение середины поля допуска) контролируемого размера. При использовании нормального калибра о годности детали судят, например, по зазорам между поверхностями детали и калибра либо по «плотности» возникающего сопряжения между контролируемой деталью и нормальным калибром. Оценка зазора, следовательно, результаты контроля в значительной мере зависят от квалификации контролера и имеют субъективный характер.

Предельные калибры — мера или комплект мер, обеспечивающие контроль геометрических параметров деталей по наибольшему и наименьшему предельным значениям. Изготавливают предельные калибры для проверки размеров гладких цилиндрических и конических поверхностей, глубины и высоты уступов, параметров резьбовых и шлицевых поверхностей деталей. Изготавливают также калибры для контроля расположения поверхностей деталей, нормированных позиционными допусками, допусками соосности и др.

При контроле предельными калибрами деталь считается годной, если проходной калибр под действием силы тяжести проходит, а непроходной калибр не проходит через контролируемый элемент детали. Результаты контроля практически не зависят от квалификации оператора.

По конструкции калибры делятся на пробки и скобы.. Для контроля отверстий используют калибры-пробки, для контроля валов — калибры-скобы.

По назначению калибры делятся на рабочие и контрольные.

Рабочие калибры предназначены для контроля деталей в процессе их изготовления и приемки. Такими калибрами на предприятиях пользуются рабочие и контролеры отделов технического контроля (ОТК). Контрольные калибры используют для контроля жестких рабочих предельных калибров-скоб или для настройки регулируемых рабочих калибров.

Комплект рабочих предельных калибров для контроля гладких цилиндрических поверхностей деталей включает:

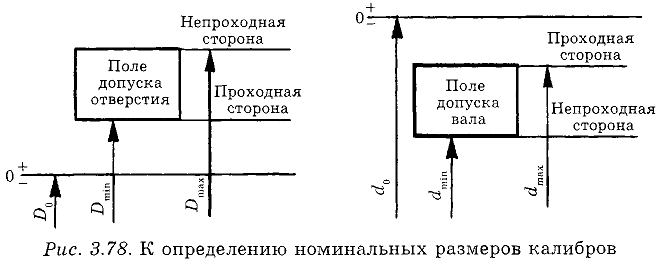

- проходной калибр (ПР), номинальный размер которого равен наибольшему предельному размеру вала или наименьшему предельному размеру отверстия;

- непроходной калибр (НЕ), номинальный размер которого равен наименьшему предельному размеру вала или наибольшему предельному размеру отверстия.

В основу конструирования гладких калибров положен принцип Тейлора или принцип подобия, согласно которому проходные калибры должны являться прототипом сопрягаемой детали и контролировать в комплексе все виды погрешностей данной поверхности (проверка диаметра и погрешности формы, включая отклонения от прямолинейности осей отверстий и валов). Это обеспечивает собираемость соединения. Непроходные калибры должны обеспечивать поэлементный контроль (контроль собственно размеров), следовательно, контакт между рабочими поверхностями калибров и контролируемой поверхностью должен быть точечным.

Полностью отвечающий принципу Тейлора рабочий калибр для контроля отверстия должен иметь проходную сторону в виде цилиндра с длиной, равной длине сопряжения или контролируемой поверхности (полная пробка), и непроходную сторону в виде неполной пробки или в виде стержня со сферическими наконечниками. Рабочий калибр для контроля вала должен иметь проходную сторону в виде кольца с длиной, равной длине сопряжения или контролируемой поверхности, и непроходную сторону в виде скобы с ножевыми поверхностями. На практике из-за особенностей технологии изготовления и контроля часто наблюдается нарушение принципа Тейлора, например, калибры для контроля отверстий небольших диаметров изготавливают в виде полных пробок, а проходные калибры для контроля валов — в виде скоб.

Калибры для валов обычно делают в виде скоб с плоскопараллельными рабочими поверхностями (рис. 3.77).

Если проходной и непроходной калибры для контроля отверстий изготавливают в виде полных пробок, то непроходная пробка имеет меньшую длину, чем проходная. Для отверстий больших диаметров чаще используют калибры с рабочими поверхностями в виде неполной пробки, например, листовая пробка с цилиндрическими рабочими поверхностями, причем длина рабочих поверхностей непроходной пробки существенно меньше, чем у проходной. Контроль каждой пробкой осуществляется в нескольких поперечных сечениях отверстия (контролируется как минимум два взаимно перпендикулярных сечения).

При контроле валов калибром-скобой поверхность проверяют в нескольких сечениях по длине и не менее чем в двух взаимоперпендикулярных направлениях каждого сечения.

Если детали годные, то в соответствии с названием проходные калибры (ПР) должны проходить через контролируемые поверхности под действием собственного веса, а непроходные (НЕ) проходить не должны.

При контроле гладкими калибрами следует соблюдать ряд правил, в частности пользоваться только калибрами, предназначенными для данного случая (рабочие, как правило, используют новые проходные калибры, работники ОТК могут использовать частично изношенные калибры). Необходимо следить за чистотой измерительных поверхностей, не пытаться силой проталкивать проходные и непроходные калибры, во избежание нагрева не следует держать калибры в руках дольше, чем это необходимо.

Виды гладких нерегулируемых калибров для контроля цилиндрических отверстий и валов устанавливает ГОСТ 24851-81, в котором их различным конструктивным видам присвоены номера (1…12) и соответствующие наименования.

Существуют три варианта исполнения гладких калибров: