Износ инструмента напрямую влияет на точность обработки и производительность. В результате износа режущая кромка инструмента становится тусклой, а его режущие свойства ухудшаются.

При затуплении нарушаются условия формирования стружки, увеличивается сопротивление резанию, снижается точность обработки и качество поверхности, а также снижается производительность.

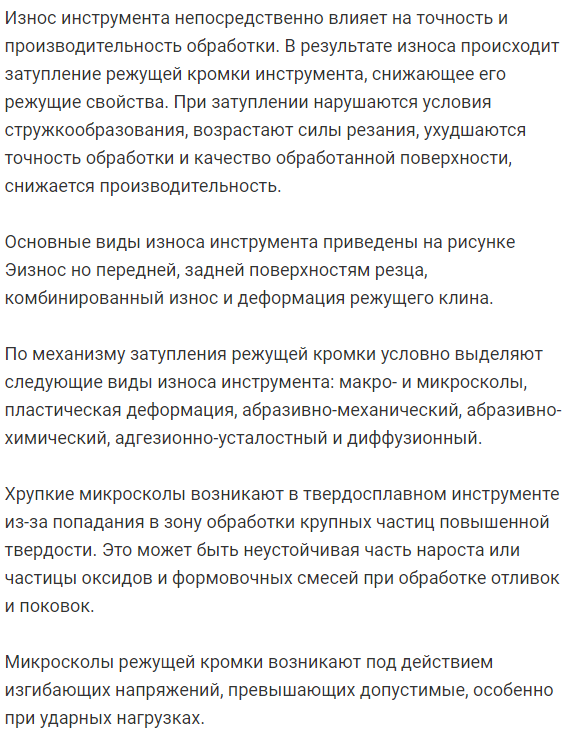

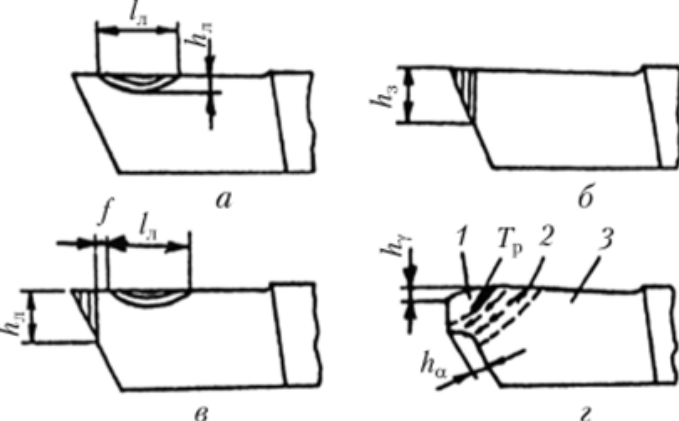

Основные типы износа инструмента показаны на схеме передней и задней части фрезы, сочетание износа и деформации клинья.

В соответствии с механизмом затупления режущей кромки традиционно различают следующие виды износа инструмента: макрошлицы и микрочипы, пластическая деформация, абразивная механика, абразивная химия, адгезионная усталость и диффузия.

- Крупные частицы с высокой твердостью попадают в зону обработки, вызывая хрупкие микрочипы в твердосплавных инструментах. Это может привести к нестабильным отложениям деталей, частиц оксида или литейного песка в процессе литья или ковки.

Микроскоп на режущей кромке возникает под воздействием изгибающего напряжения, превышающего допустимое отклонение, особенно при ударной нагрузке.

Схема износа режущего клина:

износ спереди, износ спины; износ спереди и сзади. g-пластическая деформация; 1,3-зона упругой деформации; 2-ползучая зона; / ,,, hn — длина и глубина отверстия. Размер фаски. hy, ha- размер переднего спуска и задняя выпуклость. L3 — длина износной накладки; 7J — трещина (скол)

Пластическая деформация. В процессе резки высокоскоростным инструментом из углеродистой стали наблюдается пластическая деформация режущего клина, приводящая к опусканию передней части и прогибу задней части (рис. 31.9, г). В результате опускания передней части угол наклона y изменяется, и условия резания соответственно ухудшаются.

Современное ползучесть и разрушение. Деформация режущего клина в результате пластической деформации металла происходит в области изотермы, идущей от передней части к задней части инструмента (рис. 31.9, г). Согласно этим изотермам (350-500 ° C), процесс ползучести наблюдается, когда инструмент находится под определенной нагрузкой.

Высокая степень деформации накапливается в результате ползучести материала зоны 2 на границе зон 1 и 3. Происходит дислокационное упрочнение, которое вызывает хрупкое разрушение твердосплавных инструментов на границе между зонами 1 и 2.

Механический износ из-за износа инструмента вызван микроцарапинами на передней и задней поверхностях инструмента из-за твердых компонентов рабочего материала (карбид, нитрид, интерметаллическая фаза, оксидное упрочнение) и периодически затухающих мелких частиц роста. И вызвано разрушением. Инструмент изготовлен из углеродистой, легированной, инструментальной и быстрорежущей стали и сильно изношен.

- Когда охлаждающая жидкость содержит химически активное вещество, которое уменьшает поверхностное натяжение материала инструмента, происходит абразивный химический износ инструмента. В результате процесс абразивной деструкции материала в микроцарапине облегчается.

Когда твердый сплав нагревают до 600-800 ° С, поверхностные карбиды кобальта, вольфрама и титана окисляются, образуя поверхностную пленку, твердость которой в 40-50 раз ниже, чем твердость исходного материала. Это создает условия, при которых химический износ абразива становится более серьезным.

Усталостный износ сцепления инструмента является результатом упрочнения инструмента и обрабатываемого материала, после чего частицы материала инструмента удаляются. Износ клея протекает наиболее активно при температуре от 0,35 до 0,5 температуры плавления материала инструмента, и разница в твердости между инструментом и обрабатываемым материалом невелика.

Периодическая нагрузка на область контакта материала инструмента является результатом усталости из-за многократного затвердевания и разрушения клеевого соединения.

Развитие процесса усталости разрушает металл в виде слез и сколов. В этих условиях инструментальные материалы с высокими значениями многократной прочности и ударной вязкости более устойчивы к адгезионному износу.

В этих условиях резания между рабочим материалом и материалом инструмента устанавливается стабильная клеевая связь, и когда инструмент и рабочий материал диффундируют друг с другом при температуре выше 850 ° C, возникает диффузный износ инструмента. Этот тип износа более характерен при обработке твердосплавными, металлокерамическими и алмазными инструментами.

При взаимодействии в горячем контакте происходит следующий процесс: диссоциация карбида и диффузия его элементов (C, W, Ti) в обрабатываемый материал, т.е. прямое диффузионное растворение, металлические элементы обрабатываемого материала. Будет обратно диффундировать в связующую фазу твердого сплава, снижая его механические свойства.

В процессе резки новые участки стружки и поверхности заготовки постоянно меняются, так что они соприкасаются с поверхностью инструмента, поддерживая первоначальную разницу в концентрации компонентов и способствуя высокой степени диффузного износа инструмента.

Фактически, затупление режущего инструмента происходит в результате различных типов износа и пластической деформации режущей кромки одновременно. Поэтому при резке с помощью высокоскоростных инструментов затупление происходит в результате полировки, износа клея и пластической деформации режущей кромки.

- Параметры износа и долговечности режущего инструмента характеризуют степень допустимого износа инструмента и время работы до замены или измельчения. Они связаны с основными техническими параметрами процесса резки.

Оптимальным критерием износа инструмента является величина обратного износа hs (см. Рис. 31.9, б). Это обеспечивает максимальный срок службы инструмента при сохранении режущих свойств и обозначается / gz0 [мм].

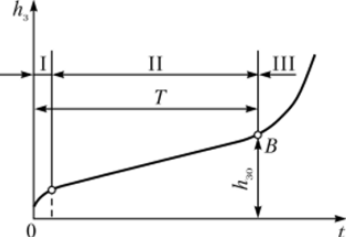

На рисунке показана зависимость износа инструмента от времени обработки при фиксированной скорости резания. 10/31. Износ с течением времени описывается нелинейной функцией и может быть разделен на три периода. Секция быстрого износа режущей кромки называется периодом обкатки (I). Область, где скорость затупления минимизирована, называется периодом нормального износа (II). Область, в которой износ увеличивается с момента приземления инструмента (притупления), называется периодом увеличения износа (III).

Условие экстремального значения функции h3 = f (t) выполняется в точке B с минимальным значением износа / перчатки при сроке службы инструмента, не превышающем T. Под сроком службы инструмента Т понимается время работы между двумя шлифовальными станками. Сопротивление токарного инструмента составляет 30-90 минут. Общая продолжительность срока службы инструмента M с учетом числа повторных шлифов K за весь рабочий период определяется по формуле M = TC.

Срок службы инструмента и износ инструмента в наибольшей степени зависят от скорости резания.

Зависимость от времени обработки износа:

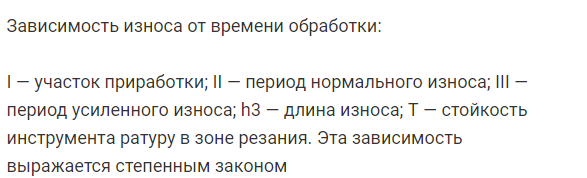

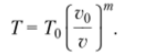

- I-секция исполнения; II-период нормального износа; III-период повышенного износа. h3 — длина износа. T — срок службы инструмента в зоне резания. Эта зависимость выражается как степенной закон

- Где C — эмпирическая константа Это индекс, который учитывает материалы инструмента и заготовки.

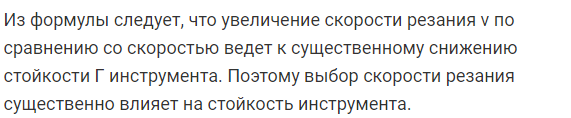

Для твердосплавных инструментов для обработки стали и алюминиевых сплавов t = 5; 3 и быстрорежущей инструментальной стали для обработки стали, меди и алюминиевых сплавов соответственно 8; 6; 3. Максимальное сопротивление Γ0 является экспериментальным при скорости резания vq Сопротивление на скорости v определяется из уравнения:

- Из этого уравнения видно, что срок службы G инструмента значительно уменьшается при увеличении скорости резания v по сравнению со скоростью. Поэтому выбор скорости резания оказывает большое влияние на срок службы инструмента.

Смотрите также:

Примеры решения задач по материаловедению

| Способы пайки. | Производство бесшовных и сварных труб. |

| Нагрев металла для обработки давлением и нагревательные устройства. | Ликвация и газы в литейных сплавах. |