Оглавление:

Карбоволокниты

- Углеродное волокно Углеродное волокно (углепластик) представляет собой композицию, состоящую из полимерного связующего (матрицы) и отвердителя (наполнителя), в виде углеродного волокна (карбонового волокна). Углеродное волокно получают путем термообработки органических волокон. Согласно температуре термической обработки и содержанию углерода, волокно разделено в частично углероживание(900°С, 85-90%), углероживание (900-1500°С, 95-99%) и графит(1500-3000 ° С, > 99%). 。

Последние 2 типа являются наиболее важными. 423 в зависимости от формы сырья углеродное волокно может принимать форму пряжи, пакли, войлока и ткани. Волокно может быть обработано обычным оборудованием волокна. Практическое применение находят вискозное волокно (ВК) и полиакрилонитрил (Пан-волокно). Свойства волокон зависят от термообработки, которая сопровождается повышением температуры, образованием шестиугольного углеродного слоя, его ростом и упорядочением. Структура волокон волокнистая. Каждая фибрилла состоит из лентообразных микрофибрилл, разделенных удлиненными продольными порами. В результате экстракции достигается

ориентация микрокристаллов, что позволяет получать углеродные волокна высокой прочности и высокой эластичности. Людмила Фирмаль

Обычными углеродными волокнами являются: stv = 50 h-100 кгс / мм2 и E = 2000 h-7000 кгс / мм2.Для обеспечения высокой прочности и trisodular волокон, СТВ> 150 кгс / мм2,£ > 15000 кгс / мм2.С точки зрения удельной прочности(su / p)и жесткости (£/p) последний превосходит все термостойкие волокнистые материалы. Высокая энергия связи углеродного волокна C-C позволяет поддерживать прочность при очень высоких температурах (нейтральные и редуцирующие среды до 2200°C) и низких температурах. Поверхность волокна защищена от окисления защитным покрытием (термическое разложение).

в отличие от стекловолокна, углеродное волокно подвергается низкому смачиванию (низкая поверхностная энергия), травлению, калибровке и вискеризации за счет связующего. Связующее представляет собой синтетический полимер (полимерное углеродное волокно).Пиролиз синтетического полимера (коксованного углеродного волокна); пиролиз углерода (пиролизного углеродного волокна). Используемые полимерные связующие могут работать при температурах до 200°C в эпоксидно-фенольном углеродном волокне KMU-1L, армированном углеродной лентой, такой как эпоксидная смола, фенолформальдегид и полиимид, и KMU-1u в метелках,

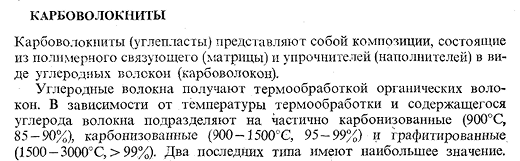

- которые распознаются колесным автомобилем. Волокна углерода KMU-3 и KMU-Zl имеющиеся в связывателях формальдегида annealino эпоксидной смолы и могут работать на температурах до 100°C и технологически выдвинуты. Карбо-волокна на основе полиимидов KMU-2 и KMU-2l могут использоваться при температурах до 300°C[43]. Углеродное волокно характеризуется высокой статической и динамической прочностью (рис. 215) и сохраняет это свойство при нормальных и очень низких температурах(высокая теплопроводность волокна препятствует саморазогреву материала за счет внутреннего трения)

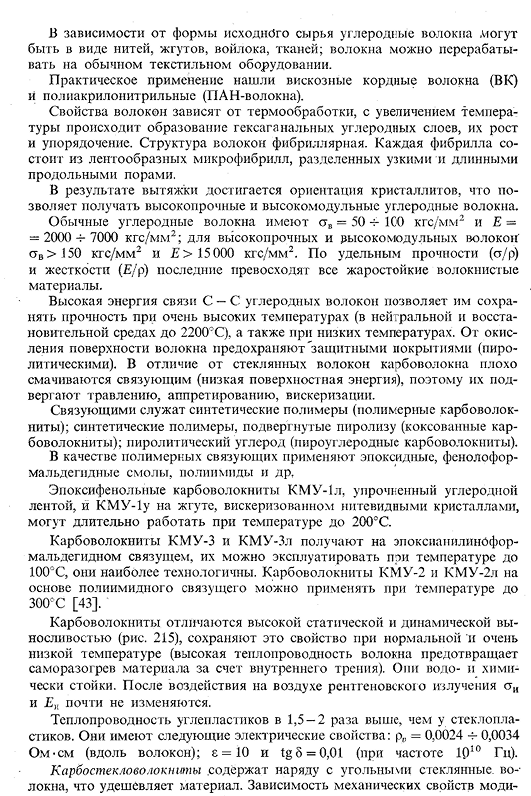

Они водо-и химически устойчивы. После воздействия на воздухе рентгеновского излучения<Ty и£, мало что изменит. Теплопроводность углеродного пластика в 1,5-2 раза выше, чем у стекловолокна. Эти электрические характеристики включают: p » = 0.0024 h-0.0034 Ohm-cm (вдоль волокон). s = 10 и tg = 8 = 0,01 (на частоте 1Q10 Гц). Углеродные остатки стекловолокна, вместе с углеродом, содержат стекловолокно, что делает материал дешевле. Зависимость механических свойств от 424 рисунок 215.Усталостная прочность ориентированного эпоксидного волокнистого материала: 1 — высокоэластичное углеродное волокно; 2-стекловолокно Содержание углеродного волокна, O (G. 7o. Рисунок 216.In модуль упругости (е), предел прочности при растяжении с, зависимость прироста прочности от ударной вязкости а и около _ 1 карбостекловолокнита от соотношения углерода и стекловолокна (62 об.% Общего содержания наполнителя в композиции) 216 [43]

фиксированного углеродного волокна от содержания углеродного волокна. Людмила Фирмаль

Углеродное волокно углеродная матрица. Коксовые материалы получают из обычных полимерных карбоновых кислотных волокон, подвергнутых термическому разложению в инертной или восстановительной атмосфере. Углеродные волокна карбонизируют при температуре 800-1500°и графитируют при 2500-3000°.для получения пироуглеродного материала отвердитель выкладывают в виде изделия и помещают в печь, через которую пропускают газообразные углеводороды (метан) pass. In при определенном режиме (1100°С и остаточном давлении 20 мм рт. ст.) метан разлагается и образующийся пиролитический углерод осаждается в волокнах отвердителя и присоединяется к ним[43, 57]. Кокс, который образуется при пиролизе связующего, обладает высокой адгезией к углероду fibers.

In в связи с этим композиционный материал обладает высокими механическими и абляционными свойствами, устойчивостью к тепловым ударам jc. Углеродное волокно на углеродной матрице типа КУП-ВМ в 5-10 раз превосходит специальный графит по прочности и ударной вязкости. При нагревании в инертной атмосфере и вакууме Сохраняет прочность до 2200 ° С и окисляет в воздухе 450 С и требует защитного покрытия. Коэффициент трения 1 углеродного волокна и другой углеродной матрицы высок (0,35-0,45), а износ мал(0,7〜1 мкм для торможения) [43]. Полимерные углеродные волокна применяются в судостроении и автомобилестроении(гоночные кузова, шасси, пропеллеры).Из них изготавливаются подшипники, нагревательные панели, спортивный инвентарь и компьютерные детали.

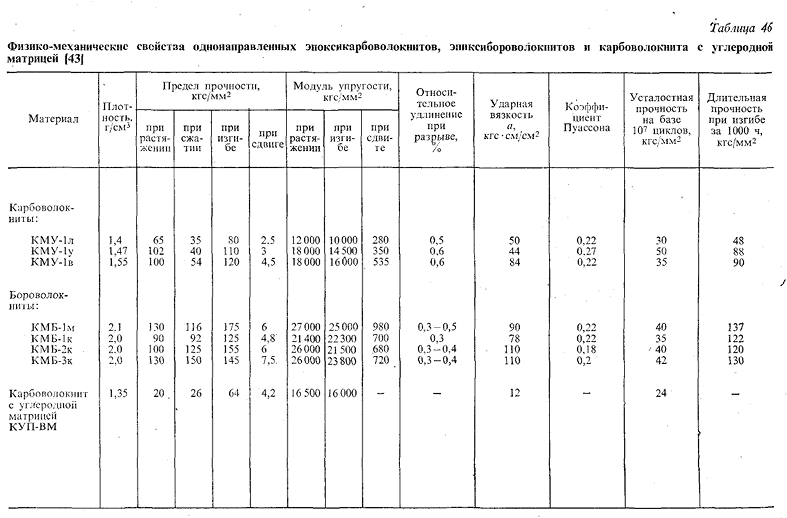

Высокоэластичное углеродное волокно применяется при изготовлении деталей для самолетов, химико-промышленного оборудования, рентгеновского оборудования и др. Углеродные матрицы из углеродного волокна используются в теплозащите, тормозных дисках самолетов и химически стойком оборудовании для замены различных типов графита. Физико-механические свойства углеродного волокна приведены в таблице. 46.-

Смотрите также:

Материаловедение — решение задач с примерами

| Бороволокниты | Газонаполненные пластмассы |

| Органоволокниты | Экономическая эффективность применения пластмасс |