Оглавление:

Свойства композитов

Мы все хотим войти в 21 век и учитывать требования этого века в технологии получения материалов. Для развития высокотемпературной технологии требуются композиционные материалы (км) на основе углеродного волокна (НС), углерода и Карбидоуглеродной матрицы. Основными требованиями к текущему и особенно ближайшему будущему такого см будут:

Современные и перспективные ракетные двигатели, система управления вектором тяги, слабокисляющийся атмосферный наконечник и наконечники крыльев, рабочая температура до 4000°С, прочность до 200 МПа, плотность материала 2 г / см3 и менее, применение жаропрочных сплавов нецелесообразно.

Газотурбинный двигатель самолета (ГТД) требует рабочей температуры до 2000°c, прочности до 250 МПа, коэффициента теплового расширения, близкого к нулю, и времени работы до 1000 часов в сильно окисленной атмосфере.

Для изготовления тормозных дисков авиационных колес требуются фрикционные материалы с прочностью до 150 МПа, коэффициентом трения до 0, 35 и рабочей температурой до 1800°С.

Понятно, что получение таких свойств материала невозможно только при использовании существующих углеродных волокон.

К важным достижениям России в области создания такого материала можно отнести:

- Алюминиево-литиевый сплав. Снизить вес авиационных конструкций на 15-20% (американские разработки сейчас приближаются к нашим результатам).

- Направленный кристаллизованный жаропрочный эвтектический сплав является природным композиционным материалом, теоретическая прочность которого реализуется впервые в истории развития конструкционных материалов.

- Технология и оборудование для высокоградиентной направленной кристаллизации жаропрочных сплавов с монокристаллической структурой для охлаждения лопаток газовых турбин. Обеспечивает ультратонкую дендритную структуру.

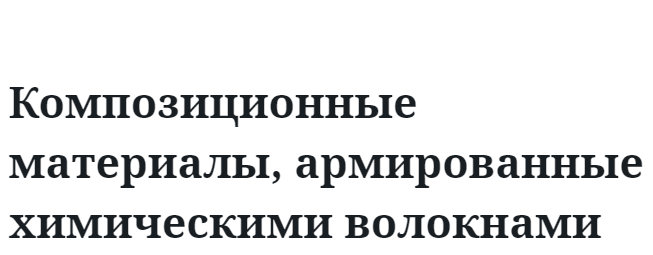

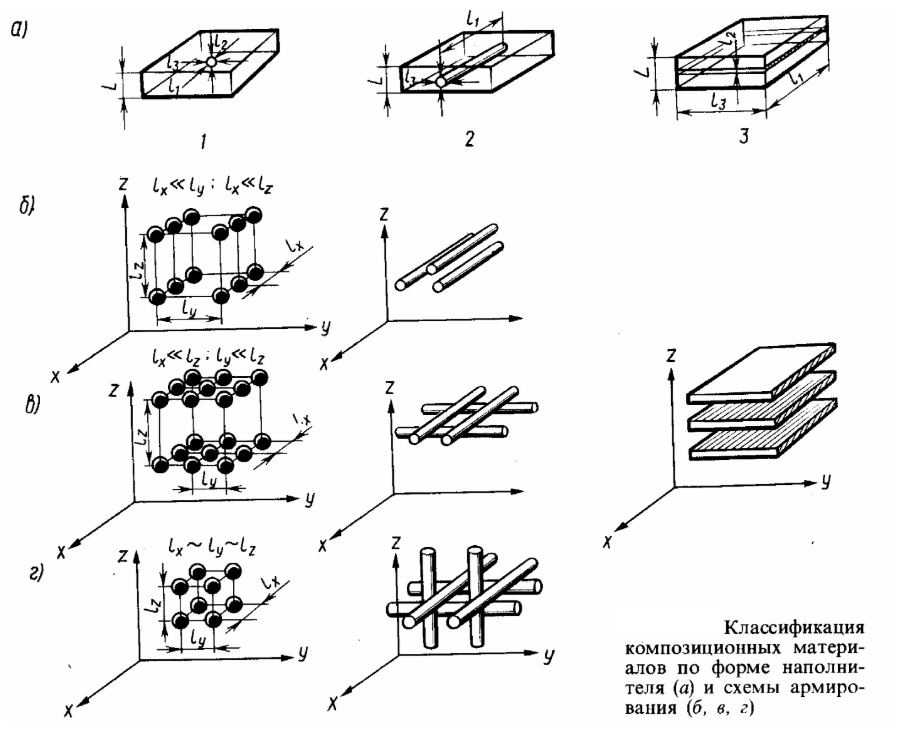

Композиционный материал-как правило, многокомпонентный материал, состоящий из пластиковой основы (матрицы), армированной наполнителями высокой прочности, жесткости, etc. By изменяя состав матрицы и наполнителя, их соотношение и направление движения наполнителя, вы получаете широкий спектр материалов с заданным набором свойств.

Многие композиционные материалы обладают механическими свойствами, превосходящими обычные материалы и сплавы и в то же время имеют малый вес. Композиционные материалы позволяют сохранить или улучшить их механические свойства, как правило, при одновременном снижении массы конструкции.

- О том, что мелкие волокнистые добавки значительно повышают прочность и вязкость хрупких материалов известно с древних времен times. In в эпоху рабства в Египте евреи добавляли соломинки к кирпичам, чтобы кирпичи стали прочнее и не трескались при сушке на жарком солнце.

Подобные технологии существуют во многих странах. Инки использовали растительные волокна в производстве керамики, и до недавнего времени британские строители добавляли немного волос в штукатурку.

Одно из важнейших направлений

Другой композитный материал, известный в Древнем Египте, содержал гораздо больший процент волокна, чем египетский кирпич. Морские раковины египетских мумий изготавливались из кусков ткани или папируса, пропитанных смолой или клеем.

Этот материал (папье-маше) был вновь открыт только в 18 веке. Он был популярен до середины 20-го века (вместо папируса использовался лист бумаги). Из папье-маше они делали игрушки, рекламные макеты, а иногда даже мебель.

Наверное, в каждом современном доме есть предмет мебели из композитных материалов, который сегодня широко распространен-в ДСП матрица из синтетических смол заполнена древесной стружкой и опилками.

И на сегодняшний день самым известным композитом является, вероятно, железобетон. Сочетание железобетонных и железобетонных стержней обеспечивает материал, из которого состоит конструкция (пролеты мостов, балки и др.) выдерживать большие нагрузки, которые вызывают трещины в обычных concrete. It интересно, что древние греки сначала использовали железо в качестве армирующего материала, а затем армировали marble. In 437 г. До н. э.

Архитектору мнечиклю пришлось перекрыть пролет длиной 4-6 м, стены с 2-метровым железным прутом в специальном пазу из мраморных плит, чтобы потолок мог справиться с напряжением.

Компоненты композиционных материалов-это различные материалы, в том числе металлы, керамика, стекло, пластмассы и углерод.

Известны многокомпонентные композиты-если несколько матриц, содержащих разные наполнители, объединены в один материал или гибрид, то они являются полиметрическими. Наполнитель определяет прочность, жесткость и деформируемость материала, а матрица обеспечивает прочность материала, передачу напряжения на наполнитель и его устойчивость к различным внешним воздействиям.

Матричные материалы-это полимерные материалы, 1 из самых многочисленных и разнообразных видов материалов.Применение в различных областях имеет большой экономический эффект.

Полимерные композиционные материалы

Например, используя юаней для изготовления космической и авиационной техники, можно снизить массу самолета на 5-30%.И, например, снижение веса на 1 кг спутников на низкой околоземной орбите приведет к экономии в 1000 долларов.В качестве наполнителей ПКМ используется множество различных веществ.

А) стекловолокно-полимерный композиционный материал, армированный стекловолокном, формованным из расплавленного неорганического материала glass.As матрица, термореактивные синтетические смолы (фенол, эпоксидная смола, полиэстер и др.) и термопластичных полимеров (полиамид, полиэтилен, полистирол и др.) наиболее часто используются.

Эти материалы обладают достаточно высокой прочностью, низкой теплопроводностью, высокими электроизоляционными свойствами, кроме того, они передают радиоволны.

Использование стекловолокна началось в конце Второй мировой войны при изготовлении антенного обтекателя (куполообразной конструкции, в которой расположена антенна локатора). В первом стеклопластике армированного пластика, количество волокон невелико, волокно было введено в основном для нейтрализации общих дефектов хрупкой матрицы. Но со временем назначение матрицы изменилось она стала служить только для склеивания прочных волокон между собой, а содержание волокон многих стеклопластиков достигает 80% по массе. Слоистый материал, в котором в качестве наполнителя используется ткань, сплетенная из стекловолокна, называется стекловолокном.

Стеклопластик-достаточно недорогой материал, он широко используется в строительстве, судостроении, электронике, а также в производстве бытовых товаров, спортивного инвентаря, оконных рам современных стеклопакетов и др.

- Б)пластиковый-углеродного волокна углерода выступает в качестве наполнителя полимерных композиционных материалов.Углеродное волокно получают из синтетических и натуральных волокон на основе целлюлозы, сополимеров акрилонитрила, нефти и каменноугольного Пека.

Композиты в которых матрицей служит полимерный материал

Термическая обработка волокон обычно проводится в 3 стадии (окисление-220°С, карбонизация-1000-1500 ° С, графитизация-1800-3000 ° с), приводящая к образованию волокон с высоким содержанием(до 99,5%).Масса) углерода. В зависимости от режима обработки и сырья, структура полученного углеродного волокна будет отличаться. Та же матрица, что и стекловолокно, используется для производства углерода plastics.In в большинстве случаев это термореактивный и термопластичный полимер.

Главным преимуществом углеродного пластика по сравнению со стеклопластиком является его низкая плотность и высокий модуль упругости. Углеродное волокно-очень легкий и в то же время прочный материал. Коэффициент линейного расширения углеродного волокна и углепластика практически равен нулю. Все углеродные волокна хорошо проводят электричество, но они черные, поэтому диапазон несколько ограничен. Углепластик применяется в авиации, ракетостроении, машиностроении, космической технике, медицинской технике, протезировании, производстве легких велосипедов и другого спортивного инвентаря.

Основанный на волокне углерода и матрице углерода, смеси графита углерода created.It это наиболее термостойкий композиционный материал (углепластик), который может выдерживать температуру до 3000°C в течение длительного времени в инертной или восстановительной среде.

Свойства дисперсноупрочненных металлических композитов

Существует несколько способов получения такого материала.Согласно 1 из них углеродное волокно пропитывается фенолформальдегидной смолой, после чего подвергается воздействию высоких температур(2000 ° С), что приводит к пиролизу органических веществ и образованию углерода.

Повторите операцию несколько раз, чтобы уменьшить пористость и плотность материала.

Другим способом получения углеродных материалов является обжиг обычного графита при высоких температурах в атмосфере метана. Тонкодисперсный углерод, образующийся при пиролизе метана, закрывает все поры графитовой структуры. Плотность такого материала в 1,5 раза превышает плотность графита.

Высокотемпературные компоненты ракет и высокоскоростных самолетов, тормозные колодки и диски для высокоскоростных самолетов и космических аппаратов многоразового использования, а также электронагревательное оборудование изготавливаются из углепластика.

Борпластик-композиционный материал нити, содержащий Боровое волокно в качестве наполнителя, в котором волокна встроены в термореактивную полимерную матрицу.Благодаря высокой твердости нитей полученный материал обладает высокими механическими свойствами (бороновое волокно обладает наибольшей прочностью на сжатие по сравнению с волокнами других материалов), он обладает высокой устойчивостью к агрессивным условиям, но при этом является весьма уязвимым.

Применение Борпластика ограничено из-за высокой себестоимости производства борного волокна, поэтому его в основном применяют в авиационной и космической технике для деталей, которые подвергаются длительным нагрузкам в агрессивной среде.

органические пластмассы-в термореактивных органических пластмассах, где органические синтетические наполнители нечасто дают натуральные и искусственные волокна в виде жгутов, нитей, тканей, бумаги и т. д. , Матрица-это, как правило, эпоксидные смолы, полиэфирные смолы, фенольные смолы и полиимиды.

Материал содержит 40-70% наполнителя. Термопластичный полимер-наполнитель содержания органических пластмасс на основе полиэтилена, ПВХ, полиуретана и др. Колеблется в широком диапазоне-от 2 до 70%.

| Реферат на тему | На заказ | Образец и пример |

| Композиционные материалы, армированные химическими волокнами | Высокая ударопрочность и динамическая нагрузка, но в то же время низкая прочность на сжатие и изгиб. | Органические пластмассы имеют низкую плотность, они легче, чем стекло или углеродное волокно, и имеют относительно высокую прочность на растяжение. |

Степень ориентации наполнителя полимера играет важную роль в улучшении механических свойств органических пластмасс. Полимеры с твердой цепью, такие как полипарафенилтерефталамид (кевлар), обладают высокой прочностью на растяжение вдоль волокон, главным образом потому, что они ориентированы вдоль оси полотна. Бронежилет изготовлен из армированного кевларом материала.