Оглавление:

Ответственный момент процесса проектирования — выбор материалов для деталей и узлов механизмов, который осуществляется конструктором. Необходимо обеспечить работоспособность, надежность и выполнить некоторые специальные требования. Например, для механизмов авиационной и космической техники основными требованиями являются обеспечение минимальной массы и габаритных размеров; для деталей, работающих при трении скольжения, — износостойкости, при повышенных температурах — теплостойкости и др. Технологические характеристики материалов должны соответствовать способам получения заготовок (литье, штамповка, резанье) и виду производства (серийное или массовое). Важное значение имеет стоимость выбранного материала.

Основные характеристики конструкционных материалов:

- механические характеристики, к которым относятся прочностные показатели — предел прочности

, предел текучести

, предел текучести  и предел выносливости

и предел выносливости  ; характеристики жесткости — модуль упругости

; характеристики жесткости — модуль упругости  и модуль сдвига

и модуль сдвига  ; характеристика сопротивления контактным напряжениям — поверхностная твердость НВ, HRC; показатели пластичности — относительное удлинение

; характеристика сопротивления контактным напряжениям — поверхностная твердость НВ, HRC; показатели пластичности — относительное удлинение  и относительное поперечное сужение

и относительное поперечное сужение  ; ударная вязкость а;

; ударная вязкость а; - весовые показатели: плотность

, удельная прочность

, удельная прочность  и удельная жесткость

и удельная жесткость  ;

; - свойства материалов, связанные с условиями эксплуатации деталей: износостойкость, косвенными показателями которой являются поверхностная твердость НВ, HRC и допускаемое давление

; фрикционные свойства, характеризуемые коэффициентом трения

; фрикционные свойства, характеризуемые коэффициентом трения  , допускаемым давлением

, допускаемым давлением  и относительной скоростью скольжения

и относительной скоростью скольжения  ;

;

коррозионная стойкость; теплофизические свойства, определяемые температурным коэффициентом линейного расширения  , теплопроводностью

, теплопроводностью  удельной теплоемкостью с;

удельной теплоемкостью с;

- технологические характеристики — литейные свойства, обрабатываемость резаньем, возможность штамповки и сварки;

- экономические показатели — стоимость и дефицитность материалов.

К конструкционным материалам относятся стали, чугуны, легкие сплавы на основе алюминия и магния, медные сплавы, сплавы на основе тугоплавких металлов — титана, никеля, вольфрама и молибдена, баббиты — сплавы на основе мягких металлов свинца и олова, композиционные материалы, пластмассы, резина.

Стали

Сталь — сплав железа  с углеродом

с углеродом  , в котором углерода менее 2%; плотность стали

, в котором углерода менее 2%; плотность стали  По химическому составу стали подразделяются на углеродистые и легированные.

По химическому составу стали подразделяются на углеродистые и легированные.

Углеродистые стали. Их выпускают общего применения и качественные. Стали общего применения обозначаются Ст2, СтЗ по мере возрастания прочности; качественные стали — двузначными цифрами, показывающими содержание углерода в сотых долях процента. По содержанию углерода стали делятся на малоуглеродистые (С < 0,25%), например Сталь 20 ( = 440 МПа); среднеуглеродистые (С = 0,25…0,6%), например Сталь 45 (

= 440 МПа); среднеуглеродистые (С = 0,25…0,6%), например Сталь 45 ( = 580 МПа); высокоуглеродистые (С > 0,6%), например Сталь 65 (

= 580 МПа); высокоуглеродистые (С > 0,6%), например Сталь 65 ( = 750 МПа). Содержание углерода определяет основные механические характеристики. С увеличением количества углерода возрастает прочность, но снижается пластичность.

= 750 МПа). Содержание углерода определяет основные механические характеристики. С увеличением количества углерода возрастает прочность, но снижается пластичность.

Для придания сталям высокой прочности или других специальных свойств (теплостойкости, износостойкости, коррозионной стойкости и др.) в них добавляют легирующие элементы, которые обозначаются буквами: В — вольфрам, Г — марганец, М — молибден, Н — никель, Р — бор, С — кремний, Т — титан, X — хром, Ф — ванадий, Ю — алюминий. Содержание элемента в процентах указывается цифрой после буквы; если цифра не проставлена, то содержание легирующего элемента составляет менее 1%.

Качество стали зависит от содержания вредных примесей, и для их снижения применяют специальные виды плавок (электрошлаковый и электронно-лучевой переплавы, плазменно-дуговую плавку и др.) и в результате получают высококачественные стали, в конце обозначения которых ставится буква А. Углеродистые качественные и легированные стали подвергают термической обработке, которая состоит из трех стадий: нагрева до требуемой температуры, выдержки при этой температуре и охлаждения с заданной скоростью. К основным видам термической обработки сталей относятся отжиг, нормализация, закалка и отпуск.

Детали, испытывающие максимальные напряжения на поверхности (изгиб, кручение, контактные напряжения), для повышения сопротивления усталости подвергают поверхностному упрочнению. Существуют следующие методы поверхностного упрочнения: механический, термический, химико-термический, лазерная закалка, ионная имплантация.

Механический метод. При механическом упрочнении в результате пластического деформирования тонкого поверхностного слоя создаются остаточные напряжения сжатия, которые вычитаются из растягивающих напряжений от внешних нагрузок, сопротивление усталости возрастает в 1,4-2,0 раза. Для тел вращения поверхностный наклеп создается обкаткой на токарных станках, в деталях произвольной формы — обдувкой дробью на дробометных машинах.

Термический метод. В основном применяется закалка ТВЧ, при которой токами высокой частоты разогревается и упрочняется тонкий поверхностный слой, а сердцевина детали остается вязкой. Толщина упрочняемого слоя составляет 0,5-1,0 мм, поверхностная твердость — HRC 50-55, сопротивление усталости повышается в среднем в 1,5 раза.

Химико-термические методы. К ним относятся цементация и азотирование. Цементация — самый распространенный метод, применяемый для таких деталей, как зубчатые колеса, кулачки, валы, специальные роликовые подшипники, от которых требуется высокая поверхностная твердость, износостойкость, усталостная прочность и контактная выносливость. Цементированию подвергаются углеродистые и легированные стали с содержанием углерода до 0,25%. В результате насыщения стали углеродом получают цементированный слой толщиной 0,8-2,5 мм и поверхностной твердостью HRC 56-62. После цементации сталь подвергают закалке и низкому отпуску, при этом сердцевина имеет достаточную прочность и высокую вязкость.

Азотирование (насыщение поверхности азотом) повышает коррозионную стойкость в атмосферных условиях и их поверхностную твердость. Перед азотированием сталь подвергают закалке и высокому отпуску, после азотирования изделие шлифуют. Толщина азотируемого слоя 0,3-0,5 мм. Азотированная сталь обладает высокой износостойкостью и усталостной прочностью.

Лазерная закалка. Ее применяют для упрочнения поверхностных слоев. Она заключается в том, что под действием излучения расплавляется очень тонкий слой и быстро затвердевает, получая новые свойства. Преимущества лазерной обработки по сравнению с традиционными методами состоит в возможности обработки ограниченных участков деталей на заданную глубину, в том числе труднодоступных мест деталей сложной конфигурации.

Ионная имплантация. Метод заключается в бомбардировке поверхности детали ионами различных химических элементов (углерода, азота, бора, титана), которая приводит к изменению структуры и химического состава поверхностного слоя, обеспечивает повышение микротвердости и выносливости в несколько раз. Применяют ее для повышения стойкости режущего инструмента.

Легированные стали. Их применяют для изготовления деталей вы-соконагруженных ответственных механизмов, к которым предъявляются требования повышенной прочности или специальных свойств: теплостойкости, коррозионной стойкости, износостойкости и др.

Хромистые стали (20Х, 40Х, 15ХА, 38ХА). Они имеют повышенные характеристики прочности и износостойкости при относительно невысокой стоимости. При содержании хрома свыше 13% (2X13, 4X13) стали являются коррозионностойкими.

Хромоникелевые стали (12ХНЗА, 12Х2Н4А). Эти стали сочетают в себе повышенную прочность и износостойкость с высокой вязкостью, которая является характеристикой сопротивления ударным воздействиям. Добавки молибдена или вольфрама (18Х2Н4ВА, 40ХНМА, 25ХНВА) повышают механические характеристики. Они применяются для ответственных деталей, например валов редукторов, зубчатых колес, болтов, шпилек. Однако они имеют повышенную стоимость из-за содержания в них более дорогих легирующих элементов (Ni, Mo, W).

Хромокремне марганцевые стали (20ХГСА, ЗОХГСА, 35ХГСА). Такие стали не содержат дорогих легирующих добавок и обладают повышенной прочностью при относительно высокой технологичности. Они используются в сварных конструкциях и при обработке деталей ре-заньем.

Хромоалюминиевые стали (38Х2ЮА) и с добавлением молибдена (38Х2МЮА). Их используют для азотируемых деталей. Борированные стали (20ХГР, 27ХГР, 20ХГНР) с содержанием бора 0,001-0,003% применяют в деталях, работающих при трении скольжения. В узлах трения образуется самосмазывающаяся пленка, что повышает износостойкость в 10-20 раз.

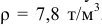

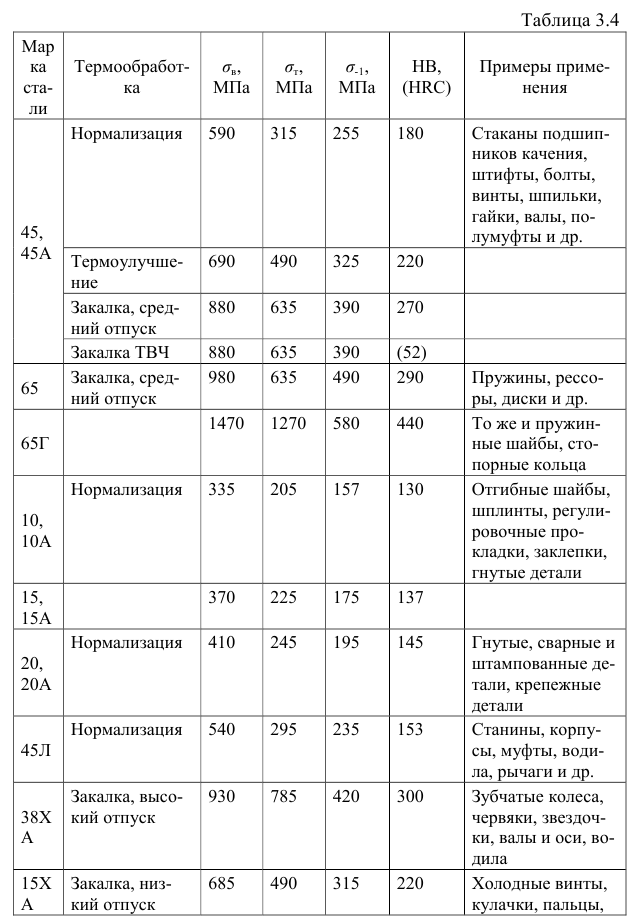

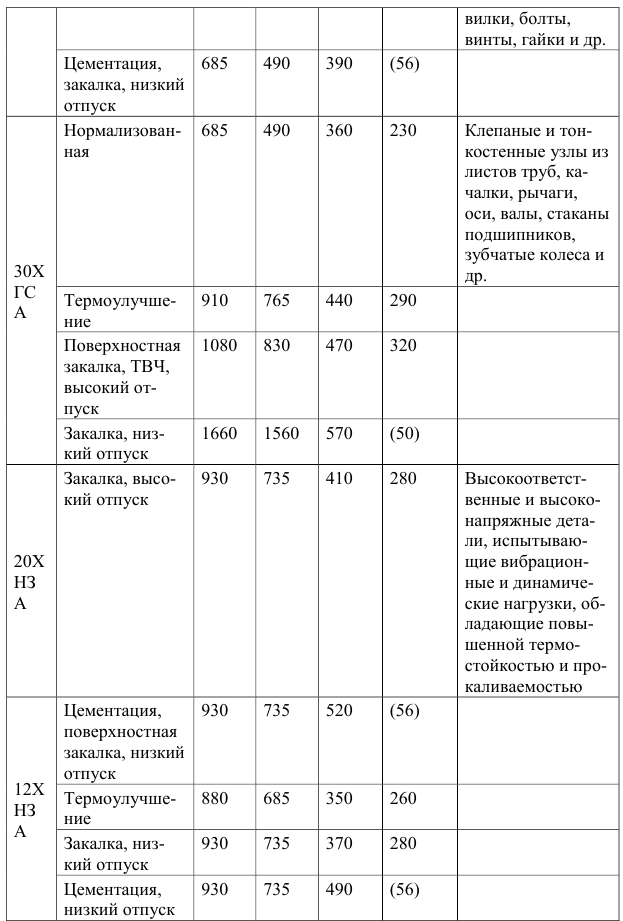

В табл. 3.4 приведены марки, механические характеристики и область применения некоторых марок углеродистых и легированных сталей.

Чугуны

Чугун — сплав железа с углеродом, в котором углерода более 2%. Плотность  . Самый дешевый металлический конструкционный материал, имеющий хорошие литейные и антифрикционные свойства. Чугуны делятся на серый, ковкий и высокопрочный.

. Самый дешевый металлический конструкционный материал, имеющий хорошие литейные и антифрикционные свойства. Чугуны делятся на серый, ковкий и высокопрочный.

В сером чугуне (СЧ15, СЧ20, СЧ45) углерод находится в форме графита. Благодаря низкой стоимости его широко применяют для изготовления корпусных деталей сложной формы, получаемых литьем, при отсутствии жестких требований к габаритам и массе. В станкостроении масса чугунных деталей составляет 60…80%. Недостатком серых чугу-нов является малая прочность и ударная вязкость, повышенная хрупкость (остаточное удлинение при разрыве < 0,3%). Цифра в обозначении серого чугуна показывает значение предела прочности, например предел прочности СЧ20 составляет 200 МПа.

Ковкий чугун получают путем отжига отливок из белого чугуна, в котором весь углерод находится в связанном состоянии (высокоуглеродистая фаза находится в виде цементита). Он характеризуется более высокими значениями предела прочности, модуля упругости и пластичности. Название «ковкий» условное, заготовки, так же как и из серого чугуна, получают только литьем. Применяют его для литых деталей, допускающих случайную ударную нагрузку.

Обозначается буквами КЧ и значениями  и

и  . Например, КЧ50-5, означает ковкий чугун с пределом прочности 500 МПа и относительным остаточным удлинением при разрыве 5% .

. Например, КЧ50-5, означает ковкий чугун с пределом прочности 500 МПа и относительным остаточным удлинением при разрыве 5% .

Высокопрочные чугуны получают добавлением легирующих элементов ( и др.) и могут подвергаться поверхностной закалке с нагревом ТВЧ и упрочнением наклепом, чугуны с присадкой

и др.) и могут подвергаться поверхностной закалке с нагревом ТВЧ и упрочнением наклепом, чугуны с присадкой  поддаются азотированию. Из высокопрочных чугунов изготавливают ответственные тяжелонагруженные детали, например коленчатые валы, которые по прочности не уступают кованым и штампованным валам из углеродистых и низколегиованных сталей, а по износостойкости превосходят их.

поддаются азотированию. Из высокопрочных чугунов изготавливают ответственные тяжелонагруженные детали, например коленчатые валы, которые по прочности не уступают кованым и штампованным валам из углеродистых и низколегиованных сталей, а по износостойкости превосходят их.

Легкие сплавы

К этой группе материалов относятся сплавы на основе алюминия  (плотность

(плотность  ) и

) и

В авиационной и космической технике их широко применяют для изготовления корпусных деталей; в общем машиностроении — для изготовления быстроходных деталей (поршней, ползунов), совершающих качательное или возвратно-поступательное движение, чтобы уменьшить возникающие при этом динамические нагрузки, а также для крышек и кожухов, с целью облегчения обслуживания.

По технологии изготовления алюминиевые сплавы делятся на литейные и деформируемые.

Литейные сплавы. По назначению литейные сплавы условно можно разделить на три группы:

1) сплавы, отличающиеся высокой герметичностью (АЛ2, АЛ4, АЛ9, АЛ34 и др.);

2) высокопрочные жаропрочные сплавы (АЛЗ, АЛ5, АЛ 19, АЛЗЗ и др.);

3) коррозионно-стойкие сплавы (АЛ8, АЛ22, АЛ24 и др.).

В основном применяются сплавы первой группы на основе  , называемые силуминами. Они содержат кремния 10-13%, отличаются высокими литейными свойствами, удовлетворительной коррозионной стойкостью, могут длительно работать при температурах 150-200 °С.

, называемые силуминами. Они содержат кремния 10-13%, отличаются высокими литейными свойствами, удовлетворительной коррозионной стойкостью, могут длительно работать при температурах 150-200 °С.

Поверхности деталей защищают анодированием или лакокрасочными покрытиями. Сплав АЛ2 применяют для изготовления герметичных деталей; АЛ4, АЛ5 — для средних и крупных деталей ответственного назначения; АЛ34 — для сложных по конфигурации корпусных деталей, работающих под большим давлением газа или жидкости.

Жаропрочные сплавы (на основе  ) выдерживают температуры до 250-300 °С. Сплав AJ15 используют для головок цилиндров двигателей внутреннего сгорания с воздушным охлаждением и других деталей, работающих при температуре не выше 250 °С; АЛЮ -для ответственных деталей, работающих в условиях повышенных статических и ударных нагрузок при низких температурах и повышенных (до 300 °С).

) выдерживают температуры до 250-300 °С. Сплав AJ15 используют для головок цилиндров двигателей внутреннего сгорания с воздушным охлаждением и других деталей, работающих при температуре не выше 250 °С; АЛЮ -для ответственных деталей, работающих в условиях повышенных статических и ударных нагрузок при низких температурах и повышенных (до 300 °С).

Сплавы на основе  имеют низкую плотность, высокую коррозионную стойкость в атмосферных условиях, морской воде и щелочных растворах. Эти сплавы хорошо обрабатываются резаньем. Недостатком сплавов AЛ8, AЛ27 является низкая жаропрочность — рабочие температуры не свыше 80 °С.

имеют низкую плотность, высокую коррозионную стойкость в атмосферных условиях, морской воде и щелочных растворах. Эти сплавы хорошо обрабатываются резаньем. Недостатком сплавов AЛ8, AЛ27 является низкая жаропрочность — рабочие температуры не свыше 80 °С.

Деформируемые алюминиевые сплавы. Эти сплавы поставляются в виде фасонного профиля, листового проката, проволоки и труб. Основное применение имеют сплавы на основе  , называемые дуралюминами (Д1, Д16, Д18, В65, ВД17). Они упрочняются термической обработкой, имеют высокие характеристики прочности и пластичности. Сплав Д1 применяют для лопастей воздушных винтов, узлов креплений строительных конструкций; Д16 — для силовых элементов конструкций самолетов (шпангоуты, нервюры, лонжероны, тяги управления); В65, Д18 — для заклепок; ВД17 — для лопаток компрессоров газотурбинных двигателей, работающих при температуре до 250 °С. Дуралюмины хорошо свариваются точечной сваркой, удовлетворительно обрабатываются резаньем.

, называемые дуралюминами (Д1, Д16, Д18, В65, ВД17). Они упрочняются термической обработкой, имеют высокие характеристики прочности и пластичности. Сплав Д1 применяют для лопастей воздушных винтов, узлов креплений строительных конструкций; Д16 — для силовых элементов конструкций самолетов (шпангоуты, нервюры, лонжероны, тяги управления); В65, Д18 — для заклепок; ВД17 — для лопаток компрессоров газотурбинных двигателей, работающих при температуре до 250 °С. Дуралюмины хорошо свариваются точечной сваркой, удовлетворительно обрабатываются резаньем.

Жаропрочные сплавы типа АК4-1 (на основе

) хорошо деформируются в горячем состоянии, обрабатываются резаньем, удовлетворительно соединяются контактной сваркой. Их применяют для изготовления деталей реактивных двигателей (крыльчатки центробежных насосов, диски и лопатки компрессоров), работающих при температурах до 350 °С.

) хорошо деформируются в горячем состоянии, обрабатываются резаньем, удовлетворительно соединяются контактной сваркой. Их применяют для изготовления деталей реактивных двигателей (крыльчатки центробежных насосов, диски и лопатки компрессоров), работающих при температурах до 350 °С.

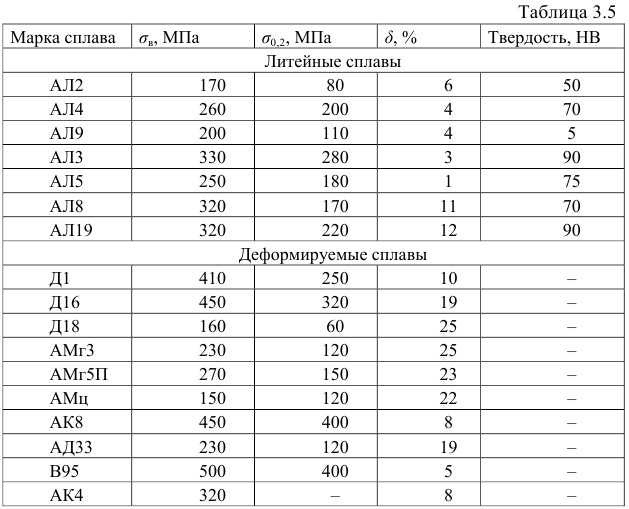

Высокопрочные сплавы В95, В96Ц1 (на основе  ) имеют высокие значения предела прочности и применяются для конструкций, работающих в основном в условиях напряжений сжатия (силовые детали обшивки самолета, стрингеры, лонжероны, шпангоуты и т. п.). Механические характеристики некоторых марок алюминиевых сплавов приведены в табл. 3.5.

) имеют высокие значения предела прочности и применяются для конструкций, работающих в основном в условиях напряжений сжатия (силовые детали обшивки самолета, стрингеры, лонжероны, шпангоуты и т. п.). Механические характеристики некоторых марок алюминиевых сплавов приведены в табл. 3.5.

Медные сплавы

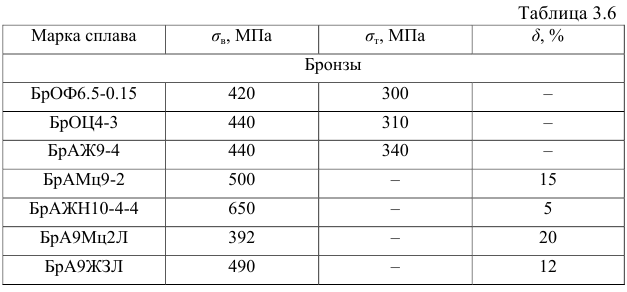

Сплавы на основе меди делятся на бронзы и латуни.

Бронзы. Бронзы — это медные сплавы, в которых легирующими элементами являются различные металлы, кроме цинка. К ним относятся литейные бронзы и бронзы, обрабатываемые давлением, — алюминиевые, бериллиевые, кремнистые и др. Они обладают высокими антифрикционными и антикоррозионными свойствами, хорошими технологическими свойствами, хорошо обрабатываются резаньем. Благодаря этим свойствам бронзы широко применяются в узлах трения скольжения: подшипниках, направляющих, червячных и винтовых колесах, гайках ходовых винтов, являясь основным, но дорогостоящим (примерно в 10 раз дороже стали) антифрикционным материалом. В обозначения марки бронзы входят буквы Бр и основных компонентов (А — алюминий, Б — бериллий, Ж — железо, К — кремний, Мц — марганец, Н — никель, О — олово, Ц — цинк, Ф — фосфор), а также цифры, указывающие процентное содержание этих элементов.

Оловянные бронзы (БрОФб.5-ОЛ5 и др.) с содержанием олова 3-10% используют в подшипниках при высоких скоростях скольжения, однако применение их ограниченно ввиду высокой стоимости олова; безоловянные литейные (БрА9Мц2Л, БрА9Ж4Л, БрА10Ж4Н4Л и др.) -для изготовления фасонных отливок. Бронзы безоловянные деформируемые выпускаются 13 марок. Они имеют более высокие характеристики прочности и твердости. Алюминиевые бронзы (БрА7) с содержанием алюминия 6-8% предназначены для изготовления упругих элементов -пружин, мембран, сильфонов; алюминиевые с добавлением железа (БрАЖЭ-4), марганца (БрАМцЮ-2) и никеля (БрАЖНЮ-4-4) применяют как антифрикционный материал при высоких давлениях для шестерен, червячных колес, гаек, направляющих втулок, седел клапанов и т. п.

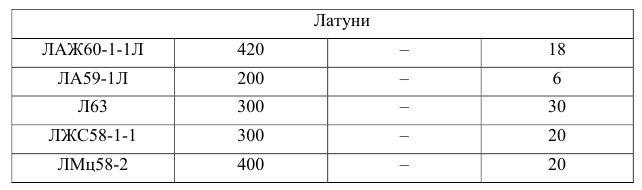

Латуни. Латуни представляют собой сплав меди с цинком (двойные латуни) с добавлением алюминия, железа, марганца, свинца, никеля (сложные латуни). Поставляются литейные латуни в виде чушек, деформируемые — в виде прутков, лент, проволоки, труб. Их применяют для изготовления арматуры, втулок, пружин в приборостроении, в электромашиностроении, химической аппаратуре, холодильном оборудовании.

Двойные латуни обозначаются буквой Л и цифрой, указывающей содержание меди. В обозначении сложных латуней добавляются буквы, определяющие другие компоненты и цифры, выражающие их среднее процентное содержание. Некоторые марки бронз и латуней, их механические свойства приведены в табл. 3.6.

Баббиты

Баббиты — это сплавы на основе олова и свинца с добавлением кальция, сурьмы, меди, кадмия, никеля и т.д. Их применяют в качестве антифрикционного материала для вкладышей подшипников скольжения. Они имеют низкий коэффициент трения при граничной смазке (0,004-0,006), высокую теплопроводность, хорошо прирабатываются, способны работать при попадании в зазор подшипника небольшого количества абразивных частиц. Недостатком баббитов является высокая стоимость (в 20 раз и более превышает стоимость качественных сталей) и низкое сопротивление усталости, особенно при температуре выше 100° С.

Обозначаются баббиты буквой Б и цифрой, указывающей содержание олова в процентах или буквой, показывающей дополнительные компоненты. Делятся баббиты на оловянные с содержанием олова более 70% и с добавками сурьмы и меди (Б89, Б83); свинцово-оловянные с содержанием свинца 65-75%, олова 10-15% и добавками сурьмы (Б 16, БН, БТ); свинцовые с содержанием свинца более 80% (БС6, БКА).

Титановые сплавы

Титан — серебристый металл, обладающий высокой прочностью и небольшой плотностью  . По распространению в земной коре он занимает четвертое место после алюминия, железа и магния. Титановые сплавы корозионностойкие, немагнитные, удовлетворительно обрабатываются резанием, прокатываются и штампуются при обычных температурах, хорошо свариваются, обладают высокой прочностью в условиях глубокого холода, сохраняя при этом достаточную пластичность. По абсолютной прочности они уступают легированным сталям, но по удельной прочности существенно превосходят их. Они применяются вместо сталей, где необходимо уменьшить массу конструкций. Титановые сплавы широко используют:

. По распространению в земной коре он занимает четвертое место после алюминия, железа и магния. Титановые сплавы корозионностойкие, немагнитные, удовлетворительно обрабатываются резанием, прокатываются и штампуются при обычных температурах, хорошо свариваются, обладают высокой прочностью в условиях глубокого холода, сохраняя при этом достаточную пластичность. По абсолютной прочности они уступают легированным сталям, но по удельной прочности существенно превосходят их. Они применяются вместо сталей, где необходимо уменьшить массу конструкций. Титановые сплавы широко используют:

- в авиационной и космической технике для изготовления деталей, работающих при повышенных температурах до 450- 500°С;

- в криогенной технике в качестве материала атомных реакторов;

- в химической промышленности для изготовления емкостей с агрессивными средами;

- в судостроении.

К недостаткам титановых сплавов относятся низкие теплопроводность и модуль упругости  , высокая стоимость производства.

, высокая стоимость производства.

Основным легирующим элементом титановых сплавов является алюминий (до 7%), который повышает прочность, модуль упругости, жаропрочность и жаростойкость, уменьшает плотность; другими легирующими добавками являются молибден, марганец, цирконий, ванадий, хром, железо и др.

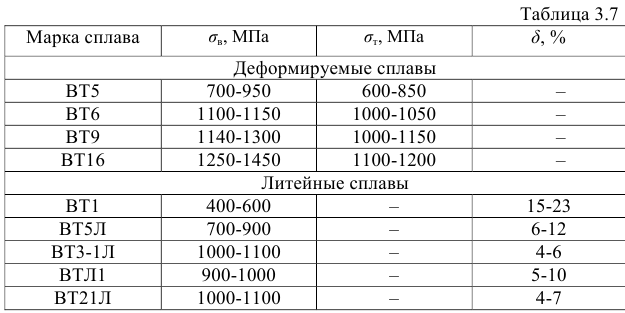

По технологии производства сплавы подразделяются на деформируемые и литейные. Некоторые деформируемые сплавы допускают упрочнение термической обработкой. Выпускают полуфабрикаты титановых сплавов в виде прутков, труб, профилей, проволоки, поковок, литья. В табл. 3.7 приведены некоторые марки и характеристики титановых сплавов.

Никелевые сплавы

Никелевые сплавы широко применяются в авиационной технике для изготовления дисков, лопаток и камер сгорания газовых турбин, работающих при температурах 700-1100°С. В качестве легирующих элементов в большинстве никелевых сплавов используют хром (10-20%), титан (8%), алюминий, молибден, вольфрам, тантал и др. Наиболее распространенными литейными сплавами для рабочих и сопловых лопаток турбин являются сплавы ЖС6К, ЖС6У, ЖС6Ф, ВЖЛ12У, которые отличаются высокой жаропрочностью, увеличенным сопротивлением ползучести. Жаропрочность литейных сплавов на 50-100°С выше, чем деформированных. Из деформируемых жаростойких никелевых сплавов широко применяются ХН78Т, ХН75МБТЮ, ХН60ВТ в виде листовых материалов для изготовления жаровых труб и камер сгорания.

Сплавы тугоплавких металлов

К тугоплавким относят металлы с температурой плавления свыше 1800°С — ниобий, хром, молибден, вольфрам, тантал. Эти металлы имеют высокую прочность и жаропрочность, коррозионную стойкость, низкий коэффициент линейного расширения.

Общим недостатком тугоплавких металлов является низкая жаростойкость, что требует нанесения специальных защитных покрытий, невысокая технологичность; плохая обработка резанием. Их применяют в авиационной, ракетной, космической, атомной технике для изготовления деталей, работающих при температурах 1000-1400 °С. Тугоплавкие металлы относятся к редким, поэтому используются как конструкционный материал только в тех случаях, когда невозможно применение других материалов.

Эта теория взята со страницы лекций по предмету «прикладная механика»:

Возможно эти страницы вам будут полезны:

| Композиционные материалы |

| Неметаллические материалы |

| Ременные передачи: общие сведения и характеристика |

| Муфты: общие сведения и характеристика |