Отверждаемость — способность получать упрочненный слой мартенситной и костно-мартенситной структуры с высокой твердостью до определенной глубины.

Способность к отверждению — способность получать высокую твердость при отверждении

- Глубина от зоны отверждения считается расстоянием от поверхности до центра слоя. Структура содержит одинаковый объем мартенсита и троостита.

Прокаливаемость приводит к неоднородным свойствам поперечного сечения. Ядро имеет низкие механические свойства. Во-первых, устойчивость к пластической деформации. Чем ниже критическая скорость отверждения, тем выше способность к отверждению. Расширение кристаллических зерен улучшает прокаливаемость.

Если скорость охлаждения активной зоны продукта превышает критичность, сталь полностью отверждаема.

Прокаливаемость уменьшается из-за неоднородных нерастворимых частиц и аустенита.

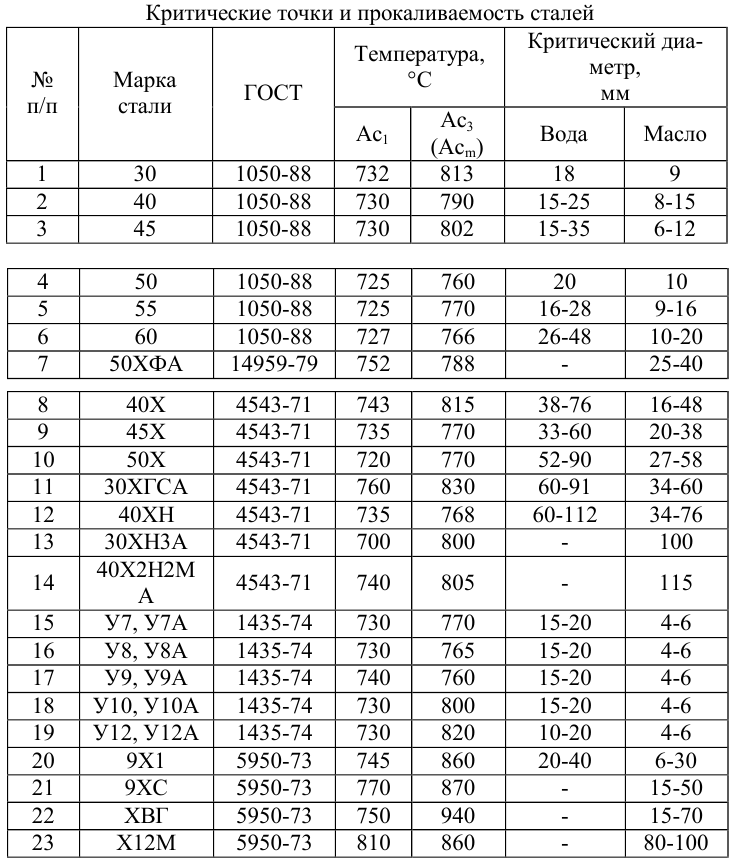

Характеристика прокаливаемости — это критический диаметр.

Критический диаметр — это максимальная площадь поперечного сечения, которую обдувает этот охладитель на глубину, равную радиусу продукта.

Введение легирующих элементов в сталь улучшает прокаливаемость и прокаливаемость (особенно молибдена и бора, кобальт и наоборот).

Закончите метод отверждения. Нагретый образец немедленно прикрепляется к кронштейну, и когда кран открывается, поток воды освобождается и попадает на конец образца. После охлаждения образца в течение 10-12 минут снимите закаленный образец с кронштейна, отшлифуйте два каркаса с противоположной стороны и получите горизонтальный участок для измерения твердости вдоль образца, металла диаметром 0,25 мм. Удалить слой.

При поверхностном упрочнении образец фактически охлаждается со скоростью, которая постепенно уменьшается по мере удаления от края. Чем дальше эта точка от края, тем медленнее будет охлаждаться сталь.

- Расстояние, на которое проходит закалка по длине образца, является мерой прокаливаемости конечного метода.

Поскольку упрочнение можно определить по твердости (для вышеуказанных марок конструкционной стали), каждая точка на испытательном образце соответствует центру круглого образца того же размера и затвердевает в этом центре. Та же самая твердость может быть получена.

Измеряя твердость стороны образца и применяя полученные данные к диаграмме, можно получить излечимую диаграмму.

Прокаливаемость является наиболее важным свойством стали, и выбор типа стали зависит от размера закаленной заготовки.

Прокаливаемость стали характеризует твердость правильно закаленной стали и измеряется в единицах твердости. Чем выше содержание углерода в стали, тем больше искажение мартенситной решетки и тем выше твердость. Легирующие элементы мало влияют на прокаливаемость.

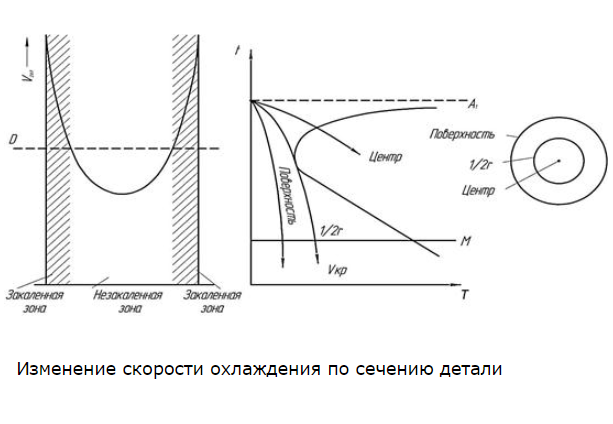

Прокаливаемость — это способность стали получать закаленный слой определенной глубины. Скорость охлаждения уменьшается от поверхности детали к центру. Следовательно, более толстые части могут доказать, что скорость охлаждения активной зоны ниже критического значения. В этом случае на поверхности мартенсита затвердевает только поверхностный слой детали, а ядро не затвердевает с мягкой феррит-перлитной структурой.

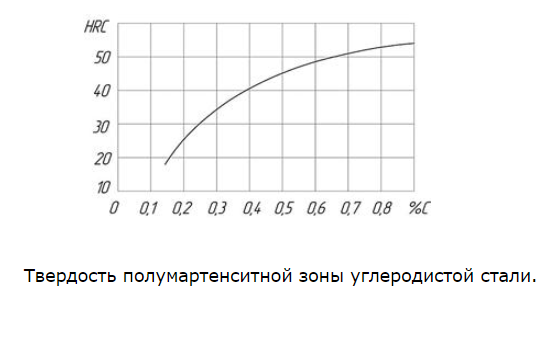

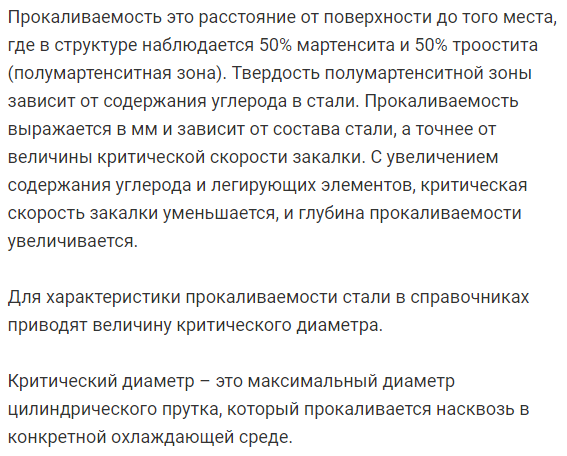

Прокаливаемость — это расстояние от поверхности до места (полумартенситная зона), где в структуре наблюдается 50% мартенсита и 50% троостита. Твердость полумартенситной зоны зависит от содержания углерода в стали. Прокаливаемость выражается в мм и зависит от состава стали, а точнее от критического значения скорости закалки. По мере увеличения количества углеродных и легированных элементов критическая скорость закалки уменьшается, а глубина прокаливаемости увеличивается.

Значение критического диаметра дается для характеристики прокаливаемости стали в каталоге.

Критический диаметр — это максимальный диаметр цилиндрического стержня, который пропускается через специальную охлаждающую среду.

Чем лучше прокаливаемость стали, тем лучше. Критический диаметр углеродистой стали при водяном охлаждении составляет всего 10-15 мм. Закаливаемость стали зависит главным образом от содержания легирующего элемента и предотвращает диффузионное разложение аустенита, что снижает критическую скорость охлаждения при закалке.

Чем больше легирующих элементов в стали, тем выше ее прокаливаемость. Чем больше размер заготовки, тем больше легированной стали необходимо применять. Кроме того, по мере увеличения размера зерна аустенита и увеличения химической однородности улучшается прокаливаемость.

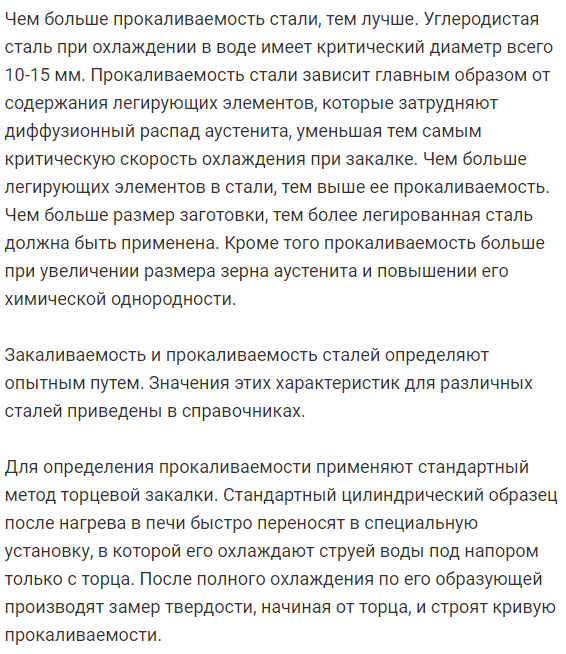

- Прокаливаемость и прокаливаемость стали определяются опытным путем. Значения этих свойств для различных сталей можно найти в справочниках.

Стандартные методы окончательного гашения используются для определения прокаливаемости. После нагревания стандартный цилиндрический образец быстро переносится в специальную установку и охлаждается струей воды под давлением только с конца. После полного охлаждения начните с конца и измерьте твердость вдоль образующей, чтобы создать кривую отверждения.

Смотрите также:

Примеры решения задач по материаловедению