ЛАБОРАТОРНАЯ РАБОТА № 11

Назначение микроструктурных работ сварных соединений

- 1. Ознакомьтесь с микроструктурой металла шва.

- 2. Изучить влияние тепла, выделяемого при сварке, на изменение структуры металла зоны термического влияния.

- 3. Исследовать изменения свойств поперечного сечения сварных соединений.

Сборник разделов материалов и оборудования сварных соединений для выполнения работ, металлический микроскоп, твердомер, фотоальбом микроструктуры сварного соединения. Порядок работы

- 1. Привыкайте к руководству по процессу формирования сварных соединений.

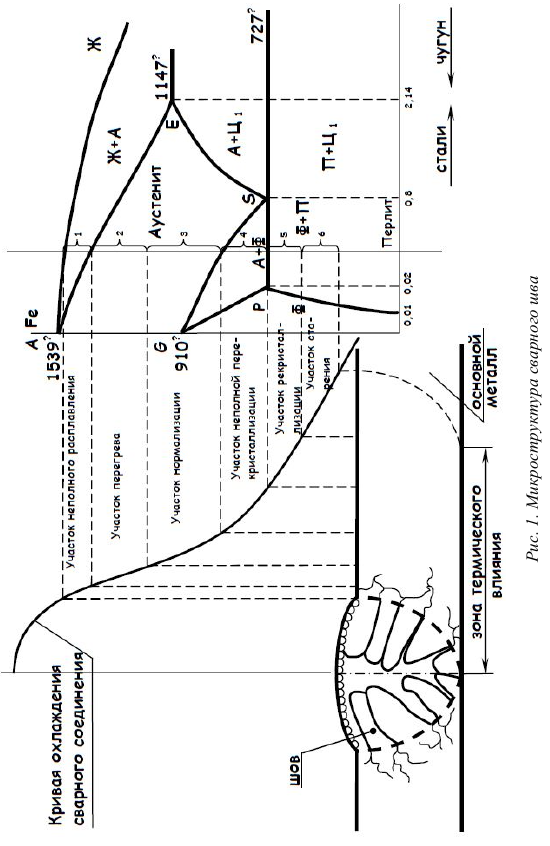

- 2. Используйте железоуглеродистые диаграммы и диаграммы сварных соединений для изучения характерных зон и разрезов, их структуры и свойств.

- 3. Определите и объясните дефекты образца.

- 4. Изучите микроструктуру сварных соединений в альбоме.

- 5. С помощью микроскопа исследуйте и нарисуйте микроструктуру характерной зоны сварного соединения.

- 6. Химический состав сварного шва и основного металла определяется микроструктурой.

- 7. Измерьте твердость поперечного сечения сварного соединения.

Характерные зоны основных предписанных сварных соединений и их формирование, структура и характеристики Процесс формирования сварного соединения начинается с нагрева и плавления основного металла и электродного металла. После формирования сварочной ванны жидкий металл подвергается металлургическим процессам, таким как дезоксигенация (удаление кислорода), очистка (удаление вредных примесей) и легирование.

В течение того же периода газ выделяется из жидкого металла. Последний период — кристаллизация металла шва. Следует отметить, что в то же время, когда сварочная ванна формируется и кристаллизуется, зона термического влияния основного (сварного) металла нагревается.

Таким образом, во время операции сварки каждый объем металла шва нагревается до различных максимальных температур, а затем охлаждается с различными скоростями. Следовательно, каждая характерная металлическая секция сварного соединения после сварки имеет свою собственную термическую историю, которая может быть объяснена циклом термической сварки.

Цикл термической сварки (и термообработка) — это изменение температуры сварного соединения во времени.

В зависимости от реальных условий процесса сварки, скорость нагрева и охлаждения, а также достигаемая температура могут варьироваться в очень широком диапазоне.

Максимальная скорость наблюдается при контактной точечной сварке, особенно с точками и роликами. В этих случаях время протекания тока часто составляет доли секунды. В газовой сварке скорость нагрева и охлаждения намного ниже. Скорость нагрева и охлаждения была очень высокой, и мы согласились на условия сварки, которые назывались жесткими. Под мягким режимом понимается режим, при котором металл нагревается и охлаждается медленно. Сварное соединение состоит из следующих зон (см. Рис. 1, стр. 98). 1.

Металл сварного шва представляет собой область, в которой металл, который сваривается в процессе сварки, плавится и смешивается с электродным металлом в результате нагревания выше температуры ликвидуса, а затем кристаллизуется. Структура шва характеризуется столбчатой формой кристалла. При дальнейшем охлаждении металл шва подвергается вторичной рекристаллизации.

Особенностью кристаллизации сварочной ванны является то, что, в отличие от кристаллизации слитка, кристаллизация сварного шва происходит одновременно с нагревом от источника тепла и охлаждением в форме отвода тепла к основному металлу. Сварочные металлы (из-за покрытий или переходов легирующих элементов из электродных стержней) часто отличаются по химическому составу от основного металла.

Как хорошо известно, сварные металлические конструкции для литья обычно имеют меньшую прочность и повышенную хрупкость по сравнению с базовыми материалами с более высокой прочностью и ударной вязкостью благодаря обработке давлением (прокатка, ковка и т. Д.). Равномерная прочность основного металла во время сварки и литого металла в сварном шве достигается легированием сварного шва. 2.

Зона плавления охватывает объем металла, нагретого до температуры выше, чем солидус, но ниже, чем ликвидус в процессе сварки. В этой области произошло частичное плавление основного материала. Во время этого процесса сварки различные элементы, попадающие в электрод, могут попасть в эту зону.

- Ширина зоны плавления зависит от свойств металла (определяет температурный интервал T-Tc) и способа сварки. Зона термического влияния представляет собой объем основного металла и была нагрета ниже температуры плавления во время сварки, вызывая изменения в структуре и свойствах. Характер структуры и свойств отдельных зон сварного соединения можно определить, учитывая фазовую диаграмму сварного сплава.

Структурная неоднородность сварных соединений может быть в некоторой степени устранена путем термообработки. Если термическая обработка предназначена только для снятия внутренних напряжений (которые возникают в результате сварки), то достаточно медленно остывать после низкотемпературного отжига.

Как правило, отжиг используется при температуре 500-600 ° C и, возможно, при более низких температурах для снятия внутренних напряжений.

Однако во многих случаях другие задачи возлагаются на термообработку. Структурное выравнивание по сечению шва и зоне термического влияния. Регулировка химического состава путем диффузии. Придайте основному и наплавленному металлу желаемые свойства и структуру.

В любом случае, перед определением термической обработки сварного соединения необходимо тщательно изучить форму и размеры сварного соединения, химический состав и структурную неоднородность. Как правило, необходима экспериментальная проверка решения. Обратите внимание, что прочность сварных соединений также зависит от дефектов, не связанных со структурными изменениями.

Это образование трещин с неточным образованием швов, провисанием и поднутрениями, а также неравномерной усадкой швов. Последнее объясняется тем, что объем жидкого металла больше, чем твердого. После отверждения объем шва уменьшается, и материал основы обычно предотвращает эту усадку. В результате могут возникнуть внутренние напряжения и трещины.

Лабораторные по материаловедению