Оглавление:

Точность изделий машиностроения – это степень соответствия действительных параметров изделий их заранее установленным значениям.

Точность – комплексное понятие, характеризующее как геометрические параметры машин и их элементов, так и единообразие различных свойств изготовляемых изделий, например упругости, электропроводности и др. Точность характеризует также единообразие технико-эксплуатационных показателей машин: напора, производительности, установленной мощности и др. Эти показатели тем точнее, чем уже поле их разброса.

Точность изделий машиностроения является важнейшей характеристикой их качества. Недостаточная точность изготовления современных машин не позволяет им функционировать при больших скоростях и удельных нагрузках, вызывающих вибрации и их разрушение.

| Если что-то непонятно — вы всегда можете написать мне в WhatsApp и я вам помогу! |

Стандартизация, взаимозаменяемость и качество продукции

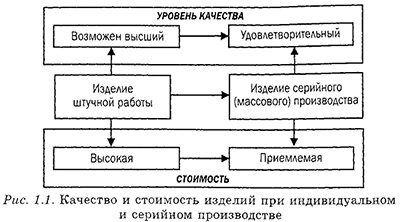

Серийный выпуск изделий потребовал пропорционального увеличения ресурсов и мог стать рентабельным только при сокращении вложенного в них овеществленного труда. Снизить себестоимость изделий можно было за счет упрощения конструкции (в первую очередь отказа от «излишеств» — дорогих материалов, трудоемких украшений, сложных и по этой причине трудновынолняемых деталей и сборочных единиц), создания условий для обеспечения их повторяемости и изменения технологии. Конечно, уровень качества таких изделий трудно поднять до наивысшего, но при их проектировании можно заложить приемлемый (удовлетворительный) уровень качества, который представляет собой компромисс между желаниями потребителя и возможностями изготовителя. Изменение характеристики производства при его трансформации от индивидуального изготовления изделий к серийному представлено на рис. 1.1.

Для упрощения изготовления изделий был выбран путь разделения труда и кооперации производства. Разделение труда в данном случае можно представить, как членение технологического процесса изготовления изделия на операции — простейшие технологические процедуры, каждая из которых выполняется, как правило, одним работником (оператором). Научиться выполнению операции можно за короткий промежуток времени. Выигрыш от такой организации труда — высокая производительность при относительно невысоких требованиях к квалификации исполнителя.

Очевидно, что качество изделий в значительной степени обеспечивает изготовитель. Если изделие сделано плохо, оно плохо работает. Но если спроектировано морально устаревшее изделие, оно будет неконкурентоспособным на рынке даже при отличном качестве изготовления. Следовательно, уровень качества любого изделия в первую очередь определяет его разработчик. Плохое производство способно существенно снизить уровень качества, а хорошее — всего лишь обеспечить заложенный проектировщиком уровень.

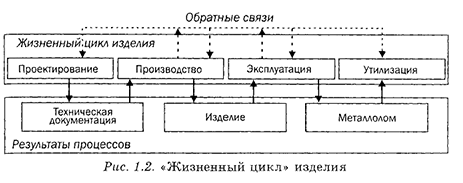

Неправильное использование даже высококачественного изделия приведет к его быстрой поломке, следовательно, разговор о качестве теряет всякий смысл. В связи с ростом экологических проблем существенное внимание уделяют также утилизации изделий. Например, опыт работы с такими объектами как атомные и тепловые электростанции или атомные подводные лодки заставляет обращать внимание не только на эффективность функционирования, но и на угрозу загрязнения окружающей среды. Таким образом, качество изделия оценивается на протяжении всего «жизненного цикла» от проектирования, через изготовление и эксплуатацию — до физического или морального его «старения» {рис. 1.2).

«Жизненный цикл» изделия строится с учетом не только прямых связей (качество сложного изделия закладывается при проектировании, обеспечивается в ходе производства, реализуется при эксплуатации), но и обратных связей, которые используются для корректирования требований, обеспечивающих приемлемый уровень качества объекта.

Качество любого объекта (проекта, изделия, процесса) можно оценить, и на основе этой оценки сравнить объекты одинакового назначения. Качество изделия является наиболее общим его свойством.

Простые свойства, которые могут быть выражены в единицах физических величин (масса, длина, твердость и др.) далее будем называть параметрами. Функциональные параметры элементов изделия — это параметры, определяющие уровень его эксплуатационных показателей. К ним могут быть отнесены геометрические, физико-механические, электрические, магнитные и др.

Номенклатура функциональных параметров зависит от назначения изделия, его состава, конструкции и работы. Например, вращающий момент двигателя внутреннего сгорания зависит от объема камеры сгорания, давления при сгорании смеси, а также от площади зазоров в системе цилиндр-кольцо-поршень. От твердости рабочих поверхностей уплотнитель-ных колец и стенок цилиндра зависит их износостойкость, следовательно, и долговечность двигателя. Эксплуатационные показатели, определяющие качество изделий, зависят в значительной степени от геометрических параметров деталей. Для нормальной работы соединений деталей (сопряжений) и изделия в целом необходимо обеспечить требуемую точность размеров, формы и расположения поверхностей, а также параметры их микрогеометрии (шероховатости).

Поверхность шарика в пишущем узле стержня шариковой ручки должна быть достаточно правильной (сферической), чтобы шарик свободно вращался в «гнезде», а соотношения размеров деталей сферического сопряжения должны обеспечивать зазор для выхода красящей пасты. Причем, слишком маленький зазор приведет к заклиниванию шарика при письме а слишком большой — к свободному вытеканию пасты.

Всем известны шарнирные соединения, используемые для открывания-закрывания дверей. Слишком малый зазор в шарнире затруднит поворот двери, а слишком большой не позво-лит двери стать на место при ее закрывании. Кроме того, при двух шарнирных соединениях или большем их числе должно быть согласовано расположение шарниров.

В процессе изготовления деталей необходимо соблюдать требуемую точность не только по геометрическим параметрам. Например, наиболее важные детали оптико-механического прибора (микроскопа, фотоаппарата, бинокля) изготавливаются из стекла или пластмасс, и для них весьма существенными являются оптические свойства материала. Точность размеров оптических деталей (радиусы и толщина линз, углы и толщина призм, правильность формы и расположения сферических и плоских поверхностей линз и зеркал, параметры микрогеометрии рабочих поверхностей и т.д.) также будет влиять на качество собранного изделия.

Для обеспечения определенного качества серийно выпускаемых изделий необходимо, чтобы все составляющие детали одного назначения (номенклатуры, типоразмера) были практически одинаковыми. В таком случае из любого полного комплекта деталей можно собрать изделие, соответствующее установленным требованиям. Детали и более сложные изделия, если они отвечают всем поставленным требованиям и допускают возможность равноценной замены одного другим, являются взаимозаменяемыми. Поскольку абсолютно одинаковых изделий не существует, следует добиться такого состояния производства, при котором различия между «одинаковыми деталями» должны быть столь незначительны, чтобы они собирались с любыми ответными деталями, обеспечивая удовлетворительную работоспособность сопряжения. Собранные из взаимозаменяемых деталей сложные изделия также будут взаимозаменяемыми.

Взаимозаменяемость однородных изделий означает «одинаковость» их основных параметров. Но единообразие подходов к нормированию параметров не исключает возможности разработки и выпуска различающихся изделий одного назначения, например, разных моделей фотоаппаратов, часов, принтеров, станков.

Для того чтобы запустить изделия в серийное и массовое производство, техническая документация на них должна содержать жестко нормированные значения основных функциональных параметров. Чтобы разбросы параметров, неизбежно возникающие при изготовлении элементов, не оказывали существенного влияния на работу изделия, их ограничивают определенными нормами. Параметры могут быть ограничены с одной стороны (сверху или снизу), но наиболее жестко определяет параметр двухстороннее ограничение.

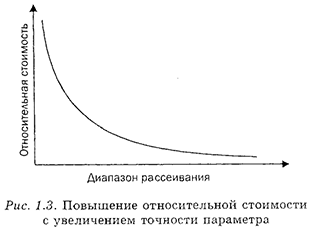

Чем меньше назначенный диапазон рассеяния параметра, тем дороже обходится его достижение (рис. 1.3). Поэтому избыточные требования к точности неоправданно удорожают изделие. Но с другой стороны, пониженные требования к точности параметров могут сделать изделие неработоспособным.

Соблюдение одинаковых номинальных значений параметров и единообразия норм их рассеяния обеспечивает взаимозаменяемость изделий.

Изделия будут взаимозаменяемыми только в том случае, если на одинаковые номинальные значения параметров будут назначены одинаковые допуски и реальные значения параметров будут соответствовать установленным требованиям.

Номенклатура допусков геометрических параметров

Допуск — норма, которая ограничивает возможное рассеяние параметра заданными пределами и тем гарантирует получение нужного эффекта (в производстве — годность изделия, соответствие режимов техпроцесса заданным и т.д.). Для большого числа параметров нормирование осуществляют только ограничением предельных значений, например, назначая температуру в помещении (20 ± 2) °С, напряжение от 210 В до 240 В или электрическое сопротивление резистора 100 Ом ± 5%. Здесь использованы разные типы оформления норм, но рассеяние всех параметров нормировано однотипно (двухпределыюе ограничение).

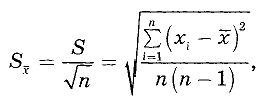

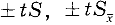

где  и

и  — наибольшее и наименьшее разрешенные значения параметра

— наибольшее и наименьшее разрешенные значения параметра  соответственно.

соответственно.

Однако в нормировании встречаются и более сложные ситуации. Нормирование геометрических параметров является достаточно сложным из-за их пространственного характера и разнообразия. Так, для плоских и цилиндрических поверхностей деталей принято нормировать допуски размеров, формы и расположения (макрогеометрия поверхностей), а также параметры шероховатости (микрогеометрия поверхностей). Рассмотрим деталь простейшей геометрической формы — тело качения шарикового подшипника — шарик. Идеальная поверхность шара — сфера, характеризуется одним номинальным параметром (диаметром  ). Для того чтобы реальные шарики (с размерами

). Для того чтобы реальные шарики (с размерами  нормально работали в подшипнике, размеры их должны быть практически одинаковыми, т.е.

нормально работали в подшипнике, размеры их должны быть практически одинаковыми, т.е.

Разность размеров отдельных шариков зависит от требуемого качества подшипника и нормируется допуском размера  .

.

а размеры всех шариков должны соответствовать неравенству

Различие размеров отдельных шариков шарикоподшипника определенной номенклатуры — понятие скорее геометрическое, чем техническое. Оно основано на допущении, что каждый шарик характеризуется одним размером, т.е. имеет идеальную геометрическую форму. Реальный шарик имеет бесконечное множество размеров (толщин), которые хоть и незначительно, но отличаются друг от друга. Следовательно, в рассматриваемом случае допуск размера  ограничивает допустимые разности размеров каждого шарика, а, тем самым, и всех шариков одного подшипника.

ограничивает допустимые разности размеров каждого шарика, а, тем самым, и всех шариков одного подшипника.

Назначив допуск размеров шарика, мы одновременно установили требования к его форме. Но часто возникают ситуации, когда требования к форме должны быть жестче, чем это установлено назначенным допуском размера.

Допуски формы и расположения поверхностей необходимо назначать и в тех случаях, когда они непосредственно не ограничиваются жесткими допусками функционально важных размеров. Часто нужны хорошие привалочные плоскости плит, кронштейнов и других деталей, прямолинейность направляющих, параллельность и перпендикулярность плоскостей. Требования к точности размеров могут при этом практически не устанавливаться или назначаться весьма свободно.

Микрогеометрия поверхностей настолько существенно влияет на качество подвижных и неподвижных сопряжений, что ее нормирование обязательно. В современном машиностроении и приборостроении принято нормировать высотные, шаговые и некоторые другие параметры шероховатости поверхности, а, кроме параметров, также и некоторые характеристики микрогеометрии поверхностей, например, направление микронеровностей.

Недостаточно только назначить нормы точности, следует также убедиться в том, чтобы они были выдержаны при изготовлении. Иными словами, необходим контроль точности изготовления изделий.

Для придания часто употребляемым нормам официального статуса широко используется стандартизация. Стандартизуют сложные изделия и процессы, их составные части. Всем известны стандартные источники электрического питания, стандартное напряжение электрической сети, стандартные размеры оптических дисков и скорости воспроизведения информации.

Стандартизация как упорядочение и нормирование

Существование любой современной технической структуры, невозможно без высокого уровня упорядоченности. Упорядочение, т.е. приведение знаний и других объектов в систему, начинается на базе накопления определенной информации и продолжается вплоть до «отмирания» или замены данной системы новой, более общей или более строгой.

Объектами упорядочения являются не только изделия, но и различные процессы (например, технологические процессы обработки изделий и оказания услуг), а также условные обозначения (знаки), применяемые в самых различных областях (цифры, обозначения единиц физических величин, дорожные и др.). Полнота упорядочения объектов зависит от их характера и назначения.

Практически в любом сложном объекте в большей или меньшей степени используются стандартные элементы (материалы, конструктивные решения, комплектующие изделия). Встречаются изделия, которые можно считать упорядоченными комплексно, поскольку они полностью состоят из унифицированных частей.

Упорядочение осуществляется с помощью норм и правил, специальная разработка которых связана с необходимостью:

- контролировать свойства (параметры и характеристики) объекта;

- оценивать качество объекта;

- выявлять зависимости между свойствами объекта в целом и функциональными (в том числе и точностными) параметрами и характеристиками его элементов.

Под параметром объекта понимается его количественный признак, представляющий собой объективную числовую оценку отдельного свойства, а под характеристикой — свойство, которое не удается оценить инструментальными методами. Принято различать основные свойства (характеристики, параметры), из которых могут быть выделены главные и второстепенные. К основным характеристикам и параметрам относят те, которые определяют существенные свойства объекта.

Для упорядоченного описания и последующего нормирования свойств, необходимо выделить существенные свойства сложных объектов. Это можно сделать с помощью анализа назначения объекта и сопоставления объектов одинакового или близкого назначения. 1С существенным относят те свойства, которыми обладают все однородные объекты, а также особые свойства, которые определяют их принципиальные различия.

После выявления существенных свойств объектов эти свойства обычно распределяют в соответствии с уровнем значимости для потребителя (ранжируют). Выделенные главные и второстепенные свойства нормируют, по возможности ограничивая номенклатуру свойств, на которые устанавливают жесткие нормы.

Деятельность по установлению технических требований в целях их всеобщего и многократного применения в отношении постоянно повторяющихся задач, направленная на достижение оптимальной степени упорядочения в области разработки, производства, эксплуатации (использования), хранения, перевозки, реализации и утилизации продукции или оказания услуг называется стандартизацией. Важнейшими результатами стандартизации являются повышение степени соответствия продукции, процессов и услуг их функциональному назначению, устранение барьеров в торговле и содействие научно-техническому и экономическому сотрудничеству.

Объекты стандартизации (продукты производства, процессы, услуги, информационные объекты) весьма разнообразны. Стандартизуют конкретные изделия, организационные и технологические процессы, условные обозначения.

Документ, содержащий правила, общие принципы, характеристики, касающиеся определенных видов деятельности или их результатов, и доступный широкому кругу потребителей (пользователей), называется «Технический нормативный правовой акт» (THI1A). Технические нормативные правовые акты достаточно разнообразны по номенклатуре: стандарты (международные, региональные, национальные, стандарты субъектов хозяйствования), руководящие документы по стандартизации (РД), методические указания по стандартизации (МУ) и др. Обобщенно их называют нормативными документами по стандартизации (НД).

Все нормативные документы, действующие в стране, можно считать системой, которая складывается из элементов (отдельных НД) и подсистем (их по традиции называют «системы стандартов»). Национальную стандартизацию можно считать частью международной стандартизации, которая охватывает ряд стран (например, стандартизация в рамках СНГ) или большинство стран мира (стандартизация в рамках ИСО).

Научные основы стандартизации включают системный подход, оптимизацию параметров и формализацию параметрических рядов.

Установление норм с помощью НД по стандартизации и их применение подчиняется определенным условиям и преследует цели в первую очередь экономического характера. Нормирование любых объектов направлено на минимизацию средств, необходимых для получения удовлетворительных результатов. Математические методы оптимизации параметров объектов стандартизации используют для достижения «всеобщей оптимальной экономии» как в сфере эксплуатации стандартных изделий, так и при их изготовлении. При этом нормы на изделия и процессы должны ограничивать уровень качества объектов снизу, защищая интересы потребителя.

Нормирование конкретных параметров объектов, осуществляется в соответствии со следующими правилами:

- Соблюдение принципов нормирования.

- Использование методов нормирования.

- Оформление назначенных требований в соответствии с действующими нормами.

Рассмотрим их более подробно.

Принципы нормирования включают:

- полноту охвата параметров;

- однозначность требований;

- оптимальность нормирования параметров.

Нормы должны быть установлены на все функционально важные параметры. Полнота охвата будет достаточной, если отсутствие каких-то норм не скажется отрицательно на качестве изделия. При нормировании параметров необходимо учитывать, что ненормированные параметры могут быть истолкованы изготовителем произвольно, из-за неопределенности толкования они не поддаются объективному контролю и могут привести к снижению уровня качества.

Задавать нормы следует настолько определенно, чтобы их могли объективно проверить изготовитель, контролер и потребитель продукции.

Значения норм необходимо устанавливать исходя из экономических критериев. Следует жестко нормировать функционально важные параметры и более свободно — все остальные. Применение этого правила направлено на достижение экономии совокупного общественно полезного труда на изготовление и эксплуатацию изделия.

В случаях, когда работа изделия связана с обеспечением безопасности людей, или выход его из строя может привести к большим экономическим потерям, авариям и т.д., экономичность самого изделия отодвигается на второй план, а основным критерием является безотказность.

Все назначенные нормы, на которые распространяются требования НД, должны соответствовать этим требованиям по содержанию и оформлению.

Использование методов нормирования предусматривает две возможности:

- заимствование норм, например, прямым переносом норм объекта-прототипа на проектируемый объект (в литературе -«метод прецедентов или аналогов»), либо заимствование апробированных решений подобных задач из ранее выполненных проектов, справочной и научно-технической литературы и других источников («метод подобия»);

- назначение норм по итогам специально проведенной исследовательской работы, которая может включать теоретическое прогнозирование результатов при выбранных нормах или оценку (расчет) норм для достижения заданных результатов («расчетный метод»), либо экспериментальное исследование вариантов изделий с произвольно (интуитивно, методом проб) назначенными нормами.

Допускается «смешанное» использование этих двух подходов. Использование готового опыта решения типовых задач обеспечивает значительное сокращение времени нормирования. Назначение норм при решении тривиальных задач можно осуществлять, используя готовые, многократно апробированные пути, алгоритмы, а также результаты прежних аналогичных работ. Назначение норм по аналогии с известными решениями оправдывает себя в тех случаях, когда решают не слишком ответственную задачу. Аналоги берут из нормативной документации, справочников, готовых конструкторских и технологических разработок.

В случае заимствования норм процедура проводится в один этап, поскольку установленные границы соответствуют стандартным. При установлении предельных значений расчетами переход от функционально обоснованных норм к ближайшим стандартным составляет отдельный этап нормирования.

- Оформление назначенных требований в соответствии с действующими нормами является очевидно необходимым правилом.

Оформление требований в документации на нормируемый объект должно обеспечить однозначное их прочтение и истолкование изготовителем, контролером и пользователем.

Собственно оформление нормируемых требований также является объектом стандартизации, поэтому при возможности надо использовать стандартные выражения норм (стандартные термины, определения, условные обозначения). Для обеспечения однозначности требований удобно использовать не только специально разработанные формулировки (вербальное оформление), но и условные обозначения (символьное оформление).

Теоретические основы стандартизации конкретных объектов базируются на ряде основополагающих принципов, к которым можно отнести:

- принцип значимости;

- принцип предпочтительности;

- принцип оптимизации;

- принцип системности;

- принцип комплексности.

Рассмотрим представленные принципы более подробно.

Принцип значимости объекта стандартизации

В соответствии с принципом значимости для стандартизации выбирают только объекты, соответствующие определенному набору требований. Первый критерий — существенность объекта -позволяет отказаться от разработки НД на второстепенные и малозначительные объекты и благодаря этому установить приоритеты в разработке документов.

Вторым критерием является повторяемость объекта, которая должна быть достаточно большой, чтобы имело смысл разрабатывать НД. Поскольку применение НД должно приносить экономический эффект за счет однажды оплаченного апробированного решения типовой задачи, необходимо, чтобы такие задачи ставились достаточно часто.

Важным критерием является прогрессивность объекта стандартизации. Для стандартизации следует выбирать те объекты, которые имеют достаточные перспективы применения. Разработанный документ по стандартизации должен регламентировать только принципиально значимые свойства объекта, не препятствуя его возможному дальнейшему развитию и совершенствованию.

Принцип предпочтительности

Принцип предпочтительности — один из основных принципов, используемых в стандартизации. Различают качественный и количественный аспекты применения этого принципа. Качественная сторона принципа предпочтительности состоит в образовании предпочтительных рядов объектов стандартизации. Предпочтительность устанавливают для конкретных изделий, деталей, их конструктивных элементов, типовых решений, норм, обозначений и т.д.

Уровней предпочтительности может быть минимум два. В соответствии с уровнями следует выбирать по возможности более предпочтительные стандартные объекты. Как правило, наиболее предпочтительный ряд включает наименьшее количество объектов или параметров объектов стандартизации. Следующие, менее предпочтительные ряды отличаются расширенной номенклатурой и могут включать объекты предыдущих рядов.

Соблюдение принципа предпочтительности обеспечивает возможность стандартизовать сколь угодно широкую номенклатуру объектов, а с другой стороны — добиться разумного сокращения применяемой номенклатуры стандартных объектов.

Количественная сторона принципа предпочтительности связана с использованием рядов предпочтительных чисел. Стандартом установлены пять рядов R (иногда называемых рядами Ренара), которые построены на основе геометрической прогрессии со знаменателем в виде корня определенной степени из десяти.

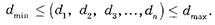

Значение членов рядов рассчитывается с использованием знаменателей геометрических прогрессий, приведенных в табл. 1.1.

Ряды  называются основными, ряд

называются основными, ряд  — дополнительным, Значения знаменателей рядов предпочтительных чисел и самих чисел округлены по сравнению с теоретическими значениями геометрических прогрессий.

— дополнительным, Значения знаменателей рядов предпочтительных чисел и самих чисел округлены по сравнению с теоретическими значениями геометрических прогрессий.

При стандартизации новых параметрических рядов и пересмотре действующих стандартов также необходимо использование предпочтительных чисел и их рядов. Стандартизуемые и нормируемые параметры могут иметь разный характер, но при выборе их номинальных значений из рядов предпочтительных чисел значительно легче согласуются между собой изделия, предназначенные для работы в одной технологической цепочке или являющиеся объектами технологического процесса.

Например, использование транспортных и грузоподъемных средств будет достаточно рациональным, если грузоподъемность и массы грузов будут построены по ряду R5, например, если грузоподъемность железнодорожных вагонов в тоннах будет составлять 25, 40, 63 и 100, вместимость (грузоподъемность) контейнеров в килограммах — 250, 400, 630 и 1000, масса ящиков в килограммах — 25, 40, 63 и 100, масса коробок или банок в граммах — 250, 400, 630 и 1000.

Стандартизаторы при необходимости используют не только геометрическую, но и арифметическую прогрессию.

Принцип оптимизации стандартизуемых параметров

Процесс оптимального нормирования можно представить следующим образом:

- определяют оптимальные выходные характеристики проектируемого изделия (производительность, мощность, скорость и т.д.), нормируют их предельные значения;

- выясняют связи (например, функциональные зависимости) между влияющими (функциональными) параметрами образующих изделие элементов и некоторой выходной характеристикой изделия, и по допускаемому рассеянию одних определяют необходимые ограничения других.

Такая задача носит название «расчет размерных цепей».

Поскольку стандартизация стремится к достижению «всеобщей оптимальной экономии» постановка оптимизационной задачи может и должна выходить за область проектирования конкретного объекта. Основная сложность чаще всего состоит не в поиске решения, а в необходимости правильной постановки задачи, включая выбор критериев оптимизации.

Принцип системности (системного подхода)

Системный подход подразумевает рассмотрение любого объекта стандартизации (изделие, техпроцесс, набор условных обозначений) как системы определенного уровня сложности. Если объект стандартизации сравнительно прост, можно ограничиться разработкой одного документа. Сложные объекты стандартизации могут представлять собой системы, включающие в себя не только элементы, но и другие системы более низкого порядка (подсистемы). В подобных случаях на объект разрабатывают систему стандартов.

Принцип комплексности (комплексного охвата)

Комплексный охват объектов стандартизации подразумевает установление и применение согласованных норм и требований к взаимосвязанным в процессе производства и (или) эксплуатации объектам. При этом конкретные объекты стандартизации могут входить в разные системы, а их взаимодействие может не планироваться заранее, как, например, использование лазеров в измерениях, компьютеров для подготовки конструкторской документации и т.д.

Важной задачей комплексной стандартизации является ограничение числа входящих в комплекс элементов и их связей, поскольку возможно бесконечное расширение любого комплекса. Оптимальное ограничение комплекса объектов стандартизации позволяет достичь значительного экономического эффекта за счет сокращения времени и труда на их разработку и более скорого внедрения стандартов со взаимоувязанными требованиями.

Еще одна задача комплексной стандартизации состоит в обеспечении преемственности вновь назначаемых норм со старыми и в увязывании разрабатываемых документов по стандартизации с действующими.

Когда разрабатывается новый комплекс требований, его согласуют не только с действующими НД, но и с требованиями международных и наиболее прогрессивных национальных документов других стран. При этом необходимо учитывать также и современное состояние национальной техники и технологии, ее готовность к обеспечению ужесточающихся требований.

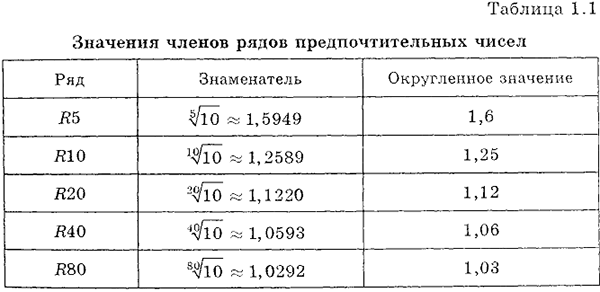

Основы взаимозаменяемости

Для получения стандартных изделий заданного качества приходится создавать разветвленную нормативную базу. Стандартизация является нормативной базой взаимозаменяемости серийно выпускаемых изделий и многократно воспроизводимых процессов (рис. 1.4). При изготовлении взаимозаменяемых изделий следует не допускать таких различий, которые выходят за оговоренные нормы.

Обеспечение взаимозаменяемости рассматривается на этапах изготовления изделий и их ремонта. Чем более подробно и жестко нормированы параметры изделий, тем проще реализуется замена, но тем сложнее технологически обеспечить взаимозаменяемость.

Взаимозаменяемость изделий и их составных частей (узлов, деталей, элементов), а также взаимозаменяемость технологических процессов, операций и их элементов следует рассматривать как единственную возможность реализации экономичного серийного и массового производства с обеспечением заданного уровня качества. Одинаковый (колеблющийся в пределах пренебрежимых для потребителя различий) уровень качества конечных продуктов (изделий, услуг) конкретного производства обеспечивается выполнением правильно определенного набора требований.

Необходимый результат нормирования параметров серийно воспроизводимых изделий или процессов — обеспечение взаимозаменяемости однотипных объектов в любой изготавливаемой партии или совокупности воспроизводимых технологических процессов.

Виды взаимозаменяемости

Взаимозаменяемость изделий — сложное свойство. Различают параметрическую и функциональную взаимозаменяемость. Иногда говорят о полной и «неполной» или «частичной» взаимозаменяемости.

Полная параметрическая взаимозаменяемость изделий подразумевает их взаимозаменяемость по всем нормируемым параметрам.

Именно для обеспечения нормального функционирования изделий и разработан такой подход к их проектированию, который традиционно называют «полная взаимозаменяемость».

В число нормируемых параметров изделий могут входить:

- геометрические (размеры, отклонения формы и расположения) параметры шероховатости поверхностей;

- физико-механические (твердость, масса, отражательная способность и т.д.);

- экономические (себестоимость, лимитная цена, производительность и др.);

- прочие (эргономические, эстетические, экологические и др.).

Относительно жесткие требования предъявляются к параметрам всех элементов деталей и сопряжений, которые обеспечивают нормальную работу изделия. Обеспечение взаимозаменяемости, а значит и заданного уровня качества изделий подразумевает:

- установление комплекса требований ко всем параметрам, оказывающим влияние на взаимозаменяемость и качество изделий (нормирование номинальных значений и точности параметров);

-соблюдение при изготовлении установленных норм, единых для одинаковых объектов, и эффективный контроль нормируемых параметров.

При назначении норм неправильный или нечетко определенный выбор их границ может привести к нарушению взаимозаменяемости изготавливаемых изделий, следовательно, к несоблюдению заданного уровня качества изделий. Указание типа 20 °С фиксирует не норму, а номинальное значение, что позволяет трактовать ограничения произвольно и может привести к возникновению конфликтной ситуации.

«Неполная взаимозаменяемость» допускает взаимозаменяемость изделия по ограниченному числу параметров или свойств.

Тела качения в одном подшипнике определенного типоразмера обладают полной взаимозаменяемостью, однако они могут оказаться невзаимозаменяемыми с телами качения другого подшипника того же типоразмера. В таком случае говорят о «внутренней взаимозаменяемости» тел качения в каждом из подшипников и о «внешней взаимозаменяемости» всех подшипников данного типоразмера, поскольку установка любого из них в проектируемое изделие должна обеспечить нормальное функционирование. «Внешняя взаимозаменяемость» подшипников определяется «одинаковостью» присоединительных размеров, точности вращения, нагрузочной способности и др. Из последних примеров видно, что наряду с взаимозаменяемостью по физико-механическим свойствам деталей значительное внимание приходится уделять их геометрическим параметрам.

Молено «отказаться от взаимозаменяемости» еще в процессе проектирования, заложив в конструкцию компенсатор, который обеспечивает изменение в определенных пределах (регулирование) нормируемого параметра. Всем известны регулируемые опоры (ножки) приборов и станков, которые позволяют компенсировать не только неточности изготовления самих изделий, но и несовершенство базовых поверхностей (стола, пола). Но при проектировании компенсаторов или устройств для регулировки также необходимо придерживаться некоторых общих точностных требований к конструкциям, что и является поводом для употребления термина «частичная взаимозаменяемость».

Функциональная взаимозаменяемость, которую иногда противопоставляют «полной взаимозаменяемости» изделий гарантирует равноценное выполнение ими заранее оговоренных функций.

Фактически функциональную взаимозаменяемость тоже можно рассматривать как полную взаимозаменяемость или «частичную взаимозаменяемость». Но в отличие от взаимозаменяемости вследствие «одинаковости» параметров, функциональная взаимозаменяемость изделий определяется необходимым и достаточным набором требований к их работе (выполнению заданных функций). Например, если необходимо записать краткое сообщение, функционально взаимозаменяемыми могут быть карандаш, шариковая или перьевая ручка, кусок мела, компьютер (перечень составлен без учета экономических затрат и квалификации пользователя). Наложение экономических ограничений может резко укоротить такой список. Особенностью, которую подчеркивает термин «функциональная взаимозаменяемость», является приоритет выполняемых изделием функций (карандашом, мелом, ручкой… «пишут») при возможных существенных технических отличиях используемых объектов. Функционально взаимозаменяемыми решениями в неподвижном сопряжении вала с зубчатым колесом могут быть посадка с гарантированным натягом, шпоночное или шлицевое сопряжения. Можно применить также фиксацию зубчатого колеса винтом или штифтом.

Функционально взаимозаменяемыми по содержанию зафиксированной информации для владельца компьютера могут быть файлы, записанные на жестком диске, флэш-памяти, компакт-дисках, а также «твердая копия» соответствующего файла, хотя параметрические отличия между носителями информации весьма существенны.

Детали для изделий машиностроения держат первый экзамен на взаимозаменяемость в процессе сборки. Неточно изготовленные детали могут не собраться друг с другом или сломаться при попытке собрать их «силой», поэтому для механических деталей и узлов в первую очередь рассматривается такой аспект как геометрическая взаимозаменяемость.

Геометрическая взаимозаменяемость выделяется особо, еще и потому, что в машиностроении и приборостроении именно формообразование деталей является преимущественным видом работ. В производстве геометрические параметры изделий всегда получают с ограниченной точностью. Абсолютная точность недостижима на практике, да и необходимости в ней нет. Как правило, с одинаковым конечным результатом работают детали, изготовленные в некотором диапазоне геометрических параметров. Разрешенный диапазон изменения параметра — допуск. Чтобы обеспечить возможность назначения норм разных относительных уровней точности разрабатывают системы допусков. Для обеспечения взаимозаменяемости различных изделий по геометрическим параметрам необходимо использование соответствующих систем допусков и посадок, которые оформлены в виде стандартов.

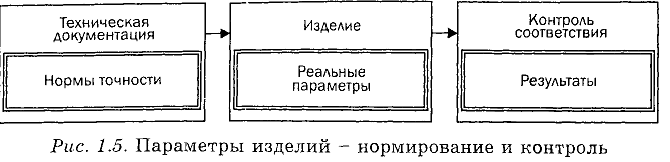

Технической документацией задаются параметры с установленными нормами точности, которые в ходе изготовления изделия реализуются в виде реальных параметров. Оценка значений этих параметров осуществляется на этапе контроля соответствия с использованием необходимых технических средств (рис. 1.5).

Параметры следует не только нормировать в технической документации изделий, но и контролировать в процессе их изготовления или по его окончании. Годность изделия по параметру  оценивают сравнением действительного значения параметра

оценивают сравнением действительного значения параметра  с его предельными допускаемыми значениями.

с его предельными допускаемыми значениями.

Определение годности объекта по выбранному свойству заключается в контроле его параметра или характеристики. Если для контроля применяют органы чувств (например, зрение, слух и т.д.), то контроль называют органолептическим. В случае если используют средства измерений — контроль называют измерительным.

При контроле можно осуществлять сортировку деталей на группы: «годные» и «брак». Такой контроль достаточен для потребителя. Однако информация только о годности может оказаться недостаточной для самого изготовителя, которому нужно знать числовые значения параметров каждой детали для возможной корректировки процесса. Результаты измерений, которые несут информацию о точности технологического процесса, получают с помощью приборов, измерительных установок и измерительных систем. Информация о конкретном значении каждого контролируемого параметра может быть получена в процессе технических измерений. Под техническими измерениями мы будем понимать инструментальные измерения, выполненные с точностью, не ниже установленной. Задачи установления требуемой точности и методы ее обеспечения составляют теоретическую основу технических измерений.

Чтобы получить действительное значение контролируемого параметра, представленного физической величиной, необходимо сравнить его реальное значение с единицей соответствующей физической величины — в этом и заключается суть любого измерения. Единицы физических величин, воспроизводящие их средства измерений, методики выполнения измерений, выполнение измерительных и иных процедур, включающих измерения, являются объектом исследования отдельной науки — метрологии.

Связи между стандартизацией, метрологией и взаимозаменяемостью очевидны. Если серийное производство и эксплуатацию изделий удовлетворительного качества можно организовать только с применением взаимозаменяемости, делать это следует, опираясь на стандарты. Выполнение установленных требований, которые оформляются на основе стандартов, проверяют измерениями, которые в свою очередь базируются на стандартных единицах, средствах их воспроизведения, процедурах и требованиях к оформлению.

Основные понятия в области нормирования точности

Корректное использование терминов — не только признак технически грамотного специалиста, но также необходимое и обязательное условие для однозначного истолкования и правильного понимания устанавливаемых требований.

Терминология единой системы допусков и посадок является базой для соответствующей области взаимозаменяемости и нормируется ГОСТ 25346-89 «Основные нормы взаимозаменяемости. Единая система допусков и посадок. Общие положения, ряды допусков и основных отклонений». Такие термины как «вал», «отверстие», «допуск», «отклонение» и ряд других используются для гладких, резьбовых, шлицевых, шпоночных и других поверхностей и сопряжений.

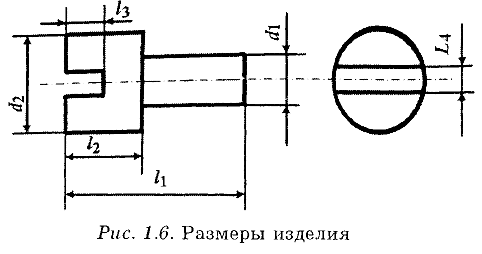

Под термином размер понимается числовое значение линейной величины в выбранных единицах измерения. «Линейная величина» есть физическая величина — длина, которая объединяет такие геометрические параметры изделий, как диаметры, высоты, толщины, глубины и т.д. (рис. 1.6).

В соединении деталей, входящих одна в другую, различают охватывающую и охватываемую поверхности.

Для гладких, цилиндрических и конических деталей охватывающая поверхность является отверстием, охватываемая -валом, а соответствующие размеры — диаметром отверстия и диаметром вала. Допускается применять термины «отверстие» и «вал» также и к другим охватывающим и охватываемым поверхностям, например, образуемых парой плоскостей (на рис. 1.6 размеры  и

и  ).

).

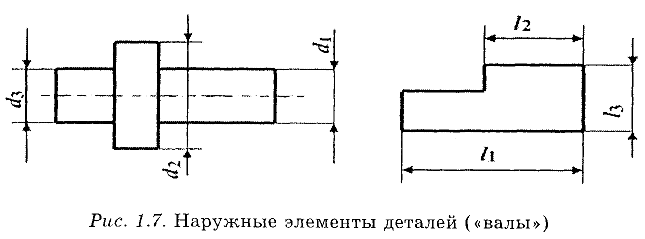

Вал — термин, условно применяемый для обозначения наружных элементов деталей, включая и нецилиндрические элементы (рис. 1.7). Все обозначения элементов деталей подпадающих под термин «вал» записываются строчными буквами (например,  и т.д.).

и т.д.).

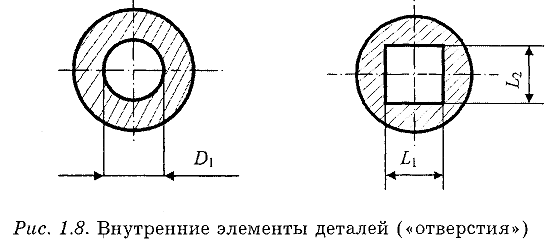

Отверстие — термин, условно применяемый для обозначения внутренних элементов деталей, включая и нецилиндрические элементы (рис. 1.8). Обозначения элементов деталей, подпадающих под термин «отверстие» обычно записывают прописными буквами (например,  и т.д.).

и т.д.).

Действительный размер  — размер элемента, установленный измерением с допустимой погрешностью.

— размер элемента, установленный измерением с допустимой погрешностью.

На чертеже должны быть указаны все размеры, необходимые для изготовления и контроля детали. Однако, как уже было сказано ранее, требуемые размеры не могут быть выполнены абсолютно точно, поскольку в процессе изготовления проявляется нестабильность физико-механических характеристик материала заготовки, происходит износ режущего инструмента, изменение температуры окружающей среды и т.д. Поэтому в процессе изготовления будут незначительно изменяться размеры на одной поверхности и от детали к детали. Успешное функционирование изделий возможно при условии исполнения поверхностей в пределах некоторого диапазона размеров, поэтому введено понятие предельных размеров.

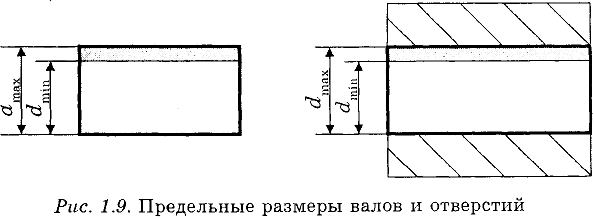

Предельные размеры — два предельно допустимых размера элемента, между которыми должен находиться (или которым может быть равен) действительный размер годной детали (рис. 1.9).

Наибольший предельный размер — это наибольший допустимый размер элемента  а наименьший предельный размер, соответственно, наименьший допустимый размер элемента

а наименьший предельный размер, соответственно, наименьший допустимый размер элемента  .

.

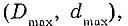

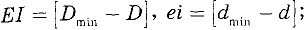

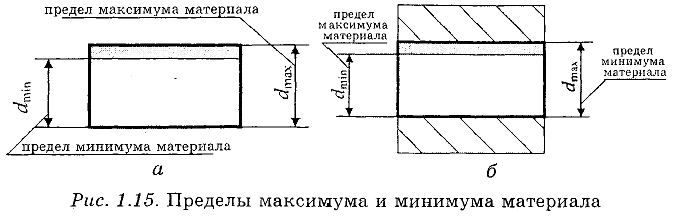

Для ограничения предельных контуров нормируемых поверхностей стандарт вводит понятия интерпретации предельных размеров. Пределы максимума и минимума материала представлены следующим образом.

Для отверстий диаметр наибольшего правильного воображаемого цилиндра, который может быть вписан в отверстие так, чтобы плотно контактировать с наиболее выступающими точками поверхности на длине соединения (размер сопрягаемой детали идеальной геометрической формы, прилегающей к отверстию без зазора), не должен быть меньше, чем предел максимума материала. Дополнительно наибольший диаметр в любом месте отверстия, определенный путем двухточечного измерения, не должен быть больше, чем предел минимума материала.

Графическое отображение интерпретации предельных размеров отверстия представлено на рис. 1.10.

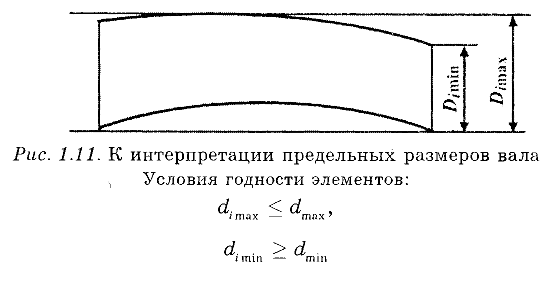

Для валов диаметр наименьшего правильного воображаемого цилиндра, который может быть описан вокруг вала так, чтобы плотно контактировать с наиболее выступающими точками поверхности на длине соединения (размер сопрягаемой детали идеальной геометрической формы, прилегающей к валу без зазора), не должен быть больше, чем предел максимума материала. Дополнительно наименьший диаметр в любом месте вала, определенный путем двухточечного измерения, не должен быть меньше, чем предел минимума материала.

На рис. 1.11 представлена схема интерпретации предельных размеров вала.

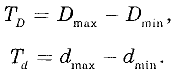

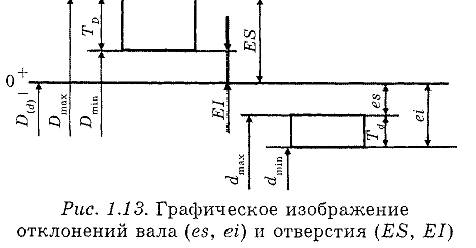

Допуск  — разность между наибольшими и наименьшими предельными размерами или алгебраическая разность между верхним и нижним отклонениями. Для обозначений, относящихся к деталям типа «вал» будем использовать строчную букву

— разность между наибольшими и наименьшими предельными размерами или алгебраическая разность между верхним и нижним отклонениями. Для обозначений, относящихся к деталям типа «вал» будем использовать строчную букву  , а к «отверстиям» — прописную букву

, а к «отверстиям» — прописную букву  (по типу: диаметр отверстия

(по типу: диаметр отверстия  , допуск вала

, допуск вала  допуск отверстия —

допуск отверстия —  ).

).

Стандартный допуск  — любой из допусков, устанавливаемых данной системой допусков и посадок.

— любой из допусков, устанавливаемых данной системой допусков и посадок.

Допуск (величина заведомо положительная) определяет диапазон допустимого рассеивания действительных размеров годных деталей в партии, т.е. заданную точность изготовления.

Допустимый диапазон изменения размеров деталей молено показать схематически, в виде полей допусков, без изображения самих деталей. В общем случае поле допуска — поле, ограниченное наибольшим и наименьшим предельными размерами и определяемое шириной поля допуска и его положением относительно номинального размера.

При графическом изобрансении на схеме поле допуска заключено между двумя линиями, соответствующими наибольшему и наименьшему размерам или верхнему и нижнему отклонениям относительно нулевой линии. Линии, ограничивающие поле допуска при графическом отображении эквидистантны профилю номинальной поверхности.

При графическом изображении нулевая линия, как правило, располагается горизонтально, при этом положительные отклонения откладываются вверх от нее, а отрицательные -вниз (рис. 1.12).

Вместо стандартного выражения «величина допуска» можно использовать словосочетание «значение допуска», поскольку под величиной в метрологии понимают физическую величину (длину, угол и т.д.).

Сравнение размеров двух или нескольких взаимодействующих элементов деталей существенно облегчается, если задана некоторая система отсчета, роль которой исполняют номинальный размер и нулевая линия.

Номинальный размер — это размер, относительно которого определяются отклонения, а нулевая линия — линия, соответствующая номинальному размеру, от которой откладываются отклонения размеров при графическом изображении полей допусков.

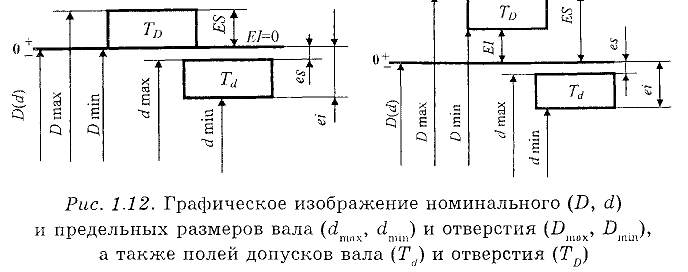

Отклонение — алгебраическая разность между размером (действительным или предельным) и соответствующим номинальным размером.

Различают следующие виды отклонений (рис. 1.13):

- действительное отклонение — алгебраическая разность между действительным и соответствующим номинальным размерами;

- предельное отклонение — алгебраическая разность между предельным и соответствующим номинальным размерами.

Предельные отклонения в свою очередь могут быть верхними и нижними:

- верхнее предельное отклонение (для валов

, для отвер-

, для отвер-

стий  ) — алгебраическая разность между наибольшим предельным и соответствующим номинальным размерами

) — алгебраическая разность между наибольшим предельным и соответствующим номинальным размерами

- нижнее предельное отклонение (для отверстий

, для валов

, для валов  ) — алгебраическая разность между наименьшим предельным и соответствующим номинальным размерами

) — алгебраическая разность между наименьшим предельным и соответствующим номинальным размерами

- основное отклонение — одно из двух предельных отклонений (верхнее или нижнее), определяющее положение поля допуска относительно нулевой линии. Основным является одно из двух предельных отклонений (верхнее и нижнее) ближайшее к нулевой линии.

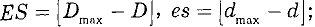

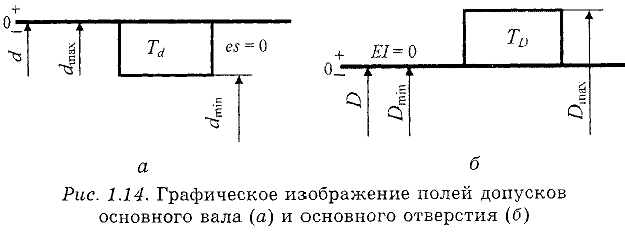

Основной вал — вал, верхнее отклонение которого  равно нулю (рис. 1.14, а).

равно нулю (рис. 1.14, а).

Основное отверстие — отверстие, нижнее отклонение которого  равно нулю (рис. 1.14, б).

равно нулю (рис. 1.14, б).

Предел максимума материала — термин, относящийся к тому из предельных размеров, которому соответствует наибольший объем материала, т.е. наибольшему предельному размеру вала или наибольшему предельному размеру отверстия (рис 1.15, а).

Предел минимума материала — термин, относящийся к тому из предельных размеров, которому соответствует наименьший объем материала, т.е. наименьшему предельному размеру вала или наибольшему предельному размеру отверстия (рис. 1.15, б).

Термины и определения номинального, действительного и предельных размеров, предельных отклонений, допуска и поля допуска, принятые для геометрических параметров, относятся, в общем случае, к механическим, физическим и другим параметрам, определяющим качество деталей, узлов и изделий.

Понятие о соединениях и посадках

Две детали, подвижно или неподвижно соединенные друг с другом, образуют соединение.

Поверхности, по которым происходит соединение деталей, являются сопрягаемыми поверхностями.

Разнообразные виды соединений деталей, применяемые в машиностроении и приборостроении, целесообразно для удобства рассмотрения классифицировать на группы.

По форме сопрягаемых охватывающей и охватываемой поверхностей деталей различают:

- гладкие цилиндрические соединения (к этой группе можно отнести соединения подшипниковых колец с валами и с отверстиями в корпусах, штифтовые соединения и т.д.);

- конические соединения (например, соединения конусов режущего инструмента со шпинделем станка);

- соединения призматических элементов деталей, состоящие из охватывающей и охватываемой поверхностей, образованных плоскостями (например, призматические прямоугольные направляющие, направляющие типа «ласточкин хвост», соединение шпонки с поверхностями пазов вала и втулки и т.п.);

- шлицевые соединения, состоящие из охватывающей и охватываемой поверхностей, имеющих продольные закономерно расположенные по окружности шлицы прямобочного, эвольвентного или другого профиля;

- сферические соединения, состоящие как правило из двух неполных сферических поверхностей;

- резьбовые соединения (цилиндрические, конические), состоящие из охватывающей и охватываемых винтовых поверхностей, имеющих в нормальном сечении треугольный, трапецеидальный или иной профиль.

Кроме того, к соединениям относят зубчатые цилиндрические, конические, винтовые, реечные и червячные передачи. В них взаимодействующие элементы сложных поверхностей (поверхности зубьев колес, имеющих эвольвентный, циклоидальный или другой профиль) периодически контактируют друг с другом.

По степени свободы взаимного перемещения деталей различают:

- неподвижные неразъемные соединения;

- неподвижные разъемные соединения;

- подвижные соединения.

В неподвижных неразъемных соединениях сопрягаемые детали не перемещаются относительно друг друга в течение всего срока эксплуатации механизма. Такие соединения деталей получают сваркой, пайкой, склеиванием, соединением заклепками, а также применяя соединения с гарантированным натягом.

Неподвижные разъемные соединения характеризуются неподвижностью одной сопрягаемой детали относительно другой в период работы механизма. Однако при этом предусматривается возможность взаимного перемещения деталей при разборке соединения с целью регулировки, ремонта и др. К таким соединениям относятся, например, крепежные резьбовые соединения, штифтовые соединения и т.д. Для достижения таких целей применяют соединения с небольшим натягом или с гарантированным зазором. При необходимости неподвижность таких соединений обеспечивается дополнительными конструктивными элементами (стопорные кольца, штифты, шплинты и др.).

В подвижных соединениях одна сопрягаемая деталь во время работы механизма перемещается относительно другой в определенных направлениях. Например, в шлицевых соединениях полумуфты с валом полумуфта подвижна в осевом направлении. В подшипнике скольжения вал вращается в отверстии втулки, а в винтовой передаче винт может перемещаться в продольном направлении при вращении его в неподвижной гайке.

В каждый из рассмотренных видов соединений может входить множество разновидностей, имеющих свои конструктивные особенности и свою область применения (например, прямобочные, эвольвентные и треугольные шлицевые соединения), в соответствии с которыми осуществляют их группирование. Для кинематических пар применяются зубчатые, червячные и винтовые соединения, основное требование к которым — высокая точность взаимного перемещения сопрягаемых деталей. Для обеспечения герметичности применяются конические гладкие и конические резьбовые соединения, основное требование к которым — максимально полное прилегание сопрягаемых поверхностей.

Для центрирования деталей применяют цилиндрические и конические соединения, основное требование к которым — точность взаимного расположения поверхностей и осей сопрягаемых деталей. Для обеспечения движения в заданном направлении применяют цилиндрические, шлицевые, призматические направляющие, основное требование к которым — точность взаимного расположения поверхностей и осей сопрягаемых деталей при их перемещении и остановках.

Сохранение постоянства высоких эксплуатационных качеств соединений в процессе длительной работы, простота изготовления, сборки, измерения и эксплуатации являются общими требованиями для всех соединений.

В зависимости от различных эксплуатационных требований сборка соединений осуществляется с различными посадками.

Посадка — характер соединения двух деталей, определяемый разностью их размеров до сборки.

Номинальный размер посадки — номинальный размер, общий для отверстия и вала, составляющих соединение.

Посадка характеризует большую или меньшую свободу относительно перемещения или степень сопротивления взаимному смещению соединяемых деталей. Вид посадки определяется взаимным расположением полей допусков отверстия и вала и их размерами.

Посадка с зазором — посадка, реализация которой всегда приводит к образованию зазора в соединении, т.е. наименьший предельный размер отверстия больше наибольшего предельного размера вала или равен ему.

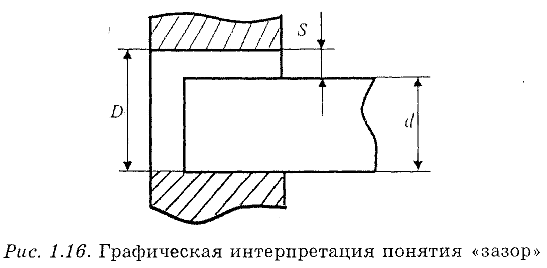

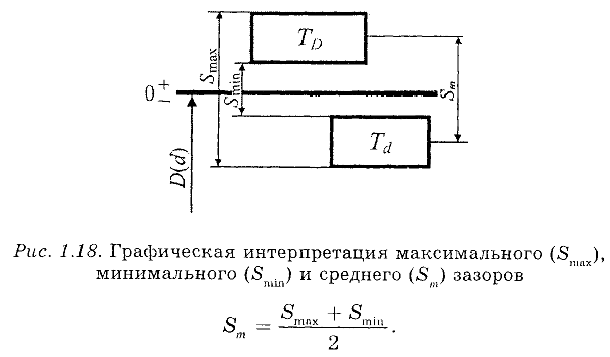

Зазор  — разность между размерами отверстия и вала, если размер отверстия больше размера вала (рис. 1.16).

— разность между размерами отверстия и вала, если размер отверстия больше размера вала (рис. 1.16).

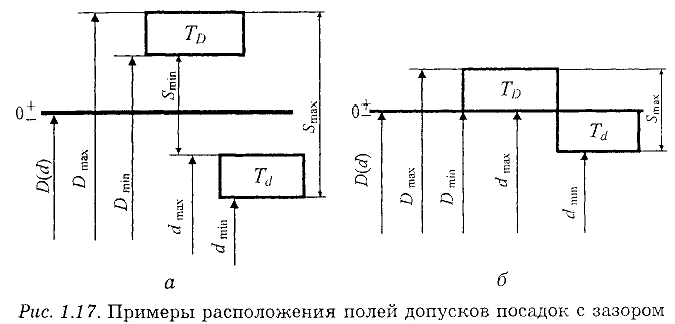

При графическом изображении посадки с зазором поле допуска отверстия расположено над полем допуска вала (рис. 1.17, а, б). Различают наименьший  и наибольший

и наибольший  зазоры.

зазоры.

Наименьший зазор — разность между наименьшим предельным размером отверстия и наибольшим предельным размером вала в посадке с зазором.

Наибольший зазор — разность между наибольшим предельным размером отверстия и наименьшим предельным размером вала в посадке с зазором или в переходной посадке.

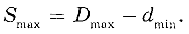

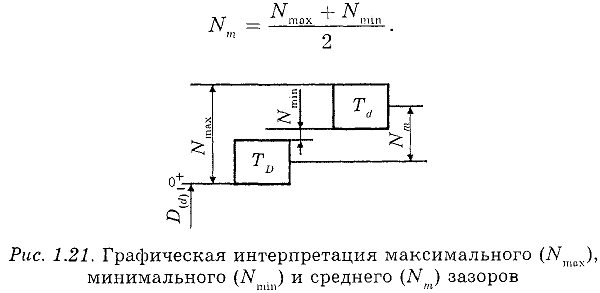

Иногда для количественной характеристики посадки прибегают к расчету среднего зазора  (рис. 1.18).

(рис. 1.18).

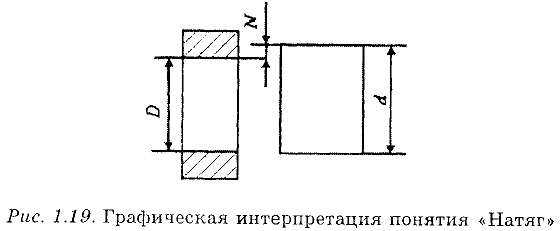

Натяг  — разность между размерами вала и отверстия до сборки, если размер вала больше размера отверстия (рис. 1.19).

— разность между размерами вала и отверстия до сборки, если размер вала больше размера отверстия (рис. 1.19).

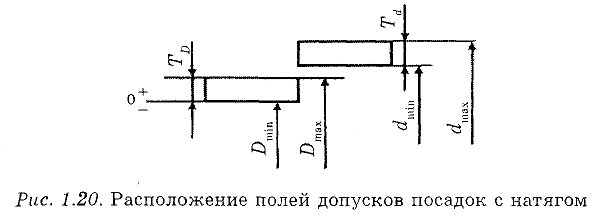

Посадка с натягом — посадка, при которой всегда образуется натяг в соединении, т.е. наибольший предельный размер отверстия меньше наименьшего предельного размера вала. При ее графическом изображении поле допуска отверстия расположено под полем допуска вала (рис. 1.20).

Наименьший натяг — разность между наименьшим предельным размером вала и наибольшим предельным размером отверстия до сборки в посадке с натягом.

Наибольший натяг — разность между наибольшим предельным размером вала и наименьшим предельным размером отверстия до сборки в посадке с натягом или в переходной посадке.

Средний натяг  равен полусумме наибольшего и наименьшего натягов (рис. 1.21).

равен полусумме наибольшего и наименьшего натягов (рис. 1.21).

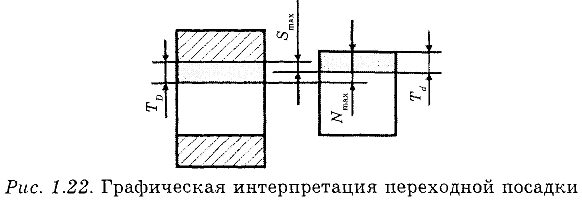

Переходная посадка — посадка, при которой возможно получение как зазора, так и натяга в соединении в зависимости от действительных размеров отверстия и вала. При графическом изображении поля допусков отверстия и вала перекрываются полностью или частично (рис. 1.22).

Переходная посадка представляет собой характеристику партии сопряжений с большей или меньшей вероятностью зазоров и натягов. В конкретном сопряжении двух деталей может быть либо зазор, либо натяг.

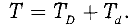

В связи с имеющим место рассеиванием размеров сопрягаемых валов и отверстий введем понятие допуск посадки, как сумму допусков отверстия и вала, составляющих соединение. Допуск посадки численно равен разности наибольшего и наименьшего зазоров (натягов) в посадках.

Нормирование параметров

Нормирование геометрических параметров любого изделия включает два этапа:

- выбор номинального значения;

- установление предельных значений (одного или двух предельных отклонений) параметра.

Номинальное значение геометрического параметра получают, исходя из требований к функционированию элементов изделия, их прочности и жесткости, обеспечению кинематических связей элементов, другим их свойствам.

Предельные значения параметров входящих в изделие деталей выбирают так, чтобы в первую очередь обеспечить работу соединений (сопряжений) двух или более деталей.

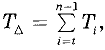

Сопряжение нескольких (двух и более) деталей следует рассматривать как размерную цепь. Допуск замыкающего звена цепи  равен сумме допусков составляющих звеньев:

равен сумме допусков составляющих звеньев:

где  — допуск

— допуск  -го звена;

-го звена;  — число звеньев цепи (включая замыкающее).

— число звеньев цепи (включая замыкающее).

Простейшая размерная цепь образуется двумя деталями и имеет три звена: охватывающее (отверстие), охватываемое (вал) и замыкающее (зазор или натяг). При нормировании такая размерная цепь реализуется как посадка. Многолетний опыт создания и эксплуатации изделий привел к разработке стандартных посадок, расчеты зазоров и натягов в которых давно выполнены.

Выбор параметров базируется на глубоких знаниях конструкции и работы проектируемого изделия в целом и составных его частей. В условиях большинства решаемых задач нормирования точности данные о номинальных и (или) предельных размерах определяются исходными техническими и геометрическими параметрами. Если к тому же известны предельные значения параметров, обеспечивающие удовлетворительное функционирование изделия, решение сводится к согласованию исходных данных со стандартными значениями размеров, допусков, предельных отклонений.

Выбор предельных значений упрощенными методами должен распространяться только на те параметры, которые действительно не нуждаются в расчетной или экспериментальной проверке.

Методы нормирования

Анализ любых решений предусматривает сопоставление их достоинств и недостатков (положительного и отрицательного, «за» и «против»). Такое сопоставление проще всего провести при выборе одного из двух возможных (альтернативных) решений. Выбор решений при нормировании параметров осуществляется путем:

- принятия по аналогии;

- принятия на основе результатов научных исследований.

В ситуациях, когда приходится принимать большое количество решений, можно использовать оба метода в разных соотношениях.

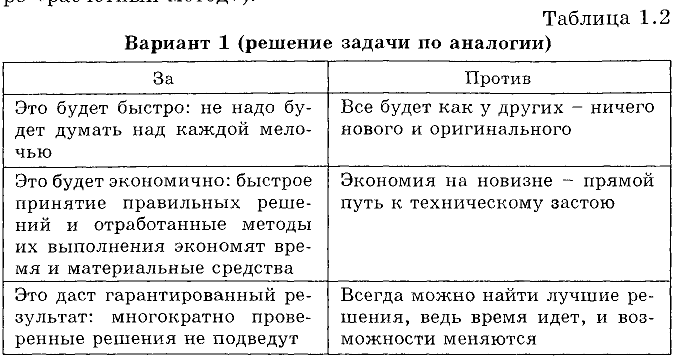

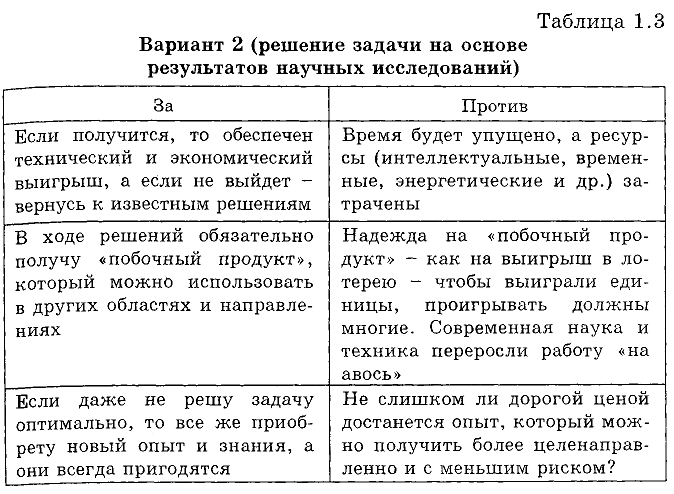

В табл. 1.2 и 1.3 представлены преимущества и недостатки каждого из рассматриваемых вариантов:

- нормирования по аналогии с известными решениями (в литературе «метод прецедентов», «метод аналогов»);

- нормирования по результатам исследований (в литературе «расчетный метод»).

Тривиальные задачи назначения параметров, особенно если это касается деталей и сопряжений вспомогательного характера или отработанных, многократно проверенных элементов конструкций, решаются методом аналогов. Отпадает необходимость проведения исследований, опасность получить ошибочные или отрицательные результаты, которые приводят к дополнительным потерям времени и труда.

Применение апробированных решений позволяет не только максимально использовать опыт предшественников, но также исключить этап согласования предельных значений геометрических параметров с требованиями соответствующих стандартов. Для использования метода аналогов необходим определенный уровень квалификации, поскольку неправильный выбор аналога приведет к назначению неудачных норм со всеми вытекающими последствиями.

Исследовательский метод нормирования предельных значений параметров при его корректном использовании гарантирует правильность решения и заданный уровень качества изделия. Однако исследования как теоретические, так и экспериментальные, требуют значительных затрат времени и труда, применения экспериментального оборудования, вычислительной техники и т.д.

Кроме того, даже тщательно проведенное исследование может содержать скрытые ошибки методики проведения, обработки результатов или их интерпретации. Такие ошибки могут быть обнаружены только в процессе эксплуатации или при дальнейшем проведении более глубоких исследований.

Метрологические основы технических измерений

Классификация измерений

Под измерением некоторого свойства можно понимать получение оценки этого свойства при сопоставлении измеряемой величины с единицей, воспроизводимой мерой (непосредственное воспроизведение) или прибором (опосредованное воспроизведение).

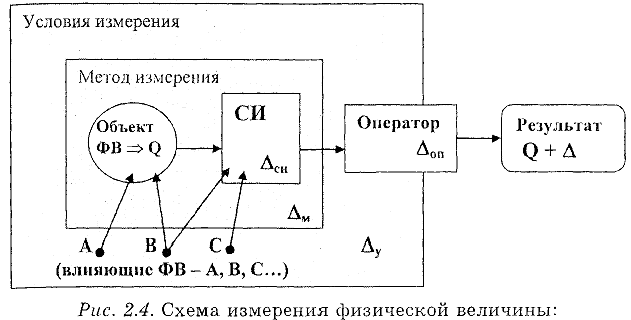

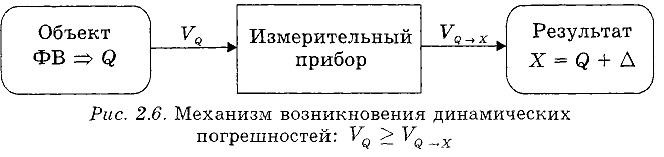

Измерение физической величины (ФВ) — совокупность операций по применению технического средства, хранящего единицу ФВ, обеспечивающих нахождение соотношения (в явном или неявном виде) измеряемой величины с ее единицей и получение значения этой величины.

Основное уравнение измерения физической величины можно записать в виде

где  — измеряемая физическая величина;

— измеряемая физическая величина;  — единица физической величины;

— единица физической величины;  — числовое значение физической величины (определяет соотношение измеряемой величины и использованной при измерениях единицы.

— числовое значение физической величины (определяет соотношение измеряемой величины и использованной при измерениях единицы.

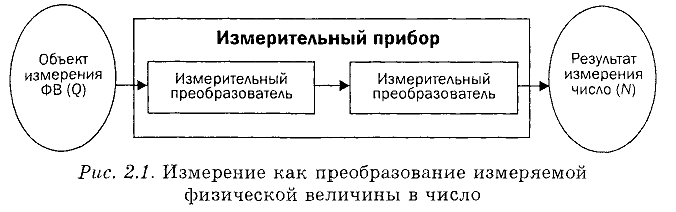

Из уравнения измерения следует, что в основе любого измерения лежит сравнение исследуемой ФВ с аналогичной величиной определенного размера, принятой за единицу, что обеспечивает нахождение соотношения только в явном виде. Суть измерения состоит в определении числового значения ФВ. Этот процесс называют измерительным преобразованием, подчеркивая связь измеряемой ФВ с полученным числом. Можно представить однократное преобразование или цепочку преобразований измеряемой ФВ в иную величину, но конечной целью преобразования является получение числа (рис. 2.1). Измерительное преобразование всегда осуществляется с использованием некоторого физического закона или эффекта, который рассматривают как принцип, положенный в основу измерительного преобразования (принцип измерения). Под принципом измерений понимают физическое явление или эффект, положенное в основу измерений.

Как примеры можно рассмотреть измерение температуры с помощью термопары (использование термоэлектрического эффекта), измерение массы взвешиванием на пружинных весах (определение искомой массы по пропорциональной ей силе тяжести, основанное на принципе пропорциональной упругой деформации).

Для систематизации подхода к измерению, прежде всего, необходимо классифицировать сами измерения.

Видом измерений названа часть области измерений, имеющая свои особенности и отличающаяся однородностью измеряемых величин.

Систематизацию видов измерений можно осуществлять по следующим классификационным признакам:

- прямые и косвенные измерения;

- совокупные и совместные измерения;

- абсолютные и относительные измерения;

- однократные и многократные измерения;

- статические и динамические измерения;

- равноточные и неравноточиые измерения.

Прямые и косвенные измерения различают в зависимости от способа получения результата измерений. Прямое измерение — измерение, при котором искомое значение ФВ получают в ходе измерений непосредственно, например, определяют по устройству отображения измерительной информации применяемого средства измерений. Формально без учета погрешности прямые измерения могут быть описаны выражением

где  — измеряемая величина;

— измеряемая величина;  — результат измерения.

— результат измерения.

Косвенное измерение — определение искомого значения ФВ на основании результатов прямых измерений других ФВ, функционально связанных с искомой величиной.

При косвенных измерениях искомое значение величины рассчитывают на основании известной зависимости между этой величиной и величинами, подвергаемыми прямым измерениям. Формальная запись такого измерения

где  — результаты прямых измерений.

— результаты прямых измерений.

Принципиальной особенностью косвенных измерений является необходимость обработки результатов вне прибора (на бумаге, с помощью калькулятора или компьютера), в противоположность прямым измерениям, при которых прибор выдает готовый результат. Классическими примерами косвенных измерений можно считать нахождение значения угла треугольника по измеренным длинам сторон, определение площади треугольника или другой геометрической фигуры и т.п. Один из наиболее часто встречающихся случаев применения косвенных измерений — определение плотности материала твердого тела. Например, плотность  тела цилиндрической формы определяют по результатам прямых измерений массы

тела цилиндрической формы определяют по результатам прямых измерений массы  , высоты

, высоты  и диаметра цилиндра

и диаметра цилиндра  , связанных с плотностью уравнением

, связанных с плотностью уравнением

Прямые и косвенные измерения характеризуют измерения некоторой одиночной ФВ. Измерение любого множества физических величин классифицируется в соответствии с однородностью или неоднородностью измеряемых величин. На этом и построено различение совокупных и совместных измерений.

Совокупные измерения — проводимые одновременно измерения нескольких одноименных величин, при которых искомые значения величин определяют путем решения системы уравнений, получаемых при измерениях этих величин в различных сочетаниях.

Реально к совокупным измерениям следует отнести те, при которых осуществляется измерение нескольких одноименных величин, например, длин  и т.д. Подобные измерения выполняют на специальных устройствах (измерительных установках) для одновременного измерения ряда геометрических параметров деталей.

и т.д. Подобные измерения выполняют на специальных устройствах (измерительных установках) для одновременного измерения ряда геометрических параметров деталей.

Совместные измерения — проводимые одновременно измерения двух или нескольких неодноименных величин для определения зависимости между ними. Под совместными измерениями обычно подразумевают измерения нескольких неодноименных величин ( и т.д.) без последующего поиска связывающих их зависимостей. Примерами таких измерений могут быть комплексные измерения электрических, силовых и термодинамических параметров электродвигателя, измерения параметров движения и состояния транспортного средства (скорость, запас горючего, температура двигателя и др.).

и т.д.) без последующего поиска связывающих их зависимостей. Примерами таких измерений могут быть комплексные измерения электрических, силовых и термодинамических параметров электродвигателя, измерения параметров движения и состояния транспортного средства (скорость, запас горючего, температура двигателя и др.).

Для отображения результатов, получаемых при измерениях, могут быть использованы разные оценочные шкалы, в том числе градуированные в единицах измеряемой ФВ, либо в некоторых относительных единицах. В соответствии с этим принято различать абсолютные и относительные измерения.

Абсолютное измерение — измерение, основанное на прямых измерениях одной или нескольких основных величин и (или) использовании значений физических констант. Например, измерение силы  основано на измерении основной величины — массы

основано на измерении основной величины — массы  и использовании физической постоянной

и использовании физической постоянной  в точке измерения массы. Понятие «абсолютное измерение» применяется как противоположное понятию «относительное измерение» и рассматривается как измерение величины в предусмотренных для нее единицах.

в точке измерения массы. Понятие «абсолютное измерение» применяется как противоположное понятию «относительное измерение» и рассматривается как измерение величины в предусмотренных для нее единицах.

Относительное измерение — измерение отношения величины к одноименной величине, играющей роль единицы, или измерение изменения величины по отношению к одноименной величине, принимаемой за исходную. Примерами таких измерений являются измерения относительной влажности, относительного удлинения.

По числу повторных измерений одной и той же величины различают однократные и многократные измерения.

Однократное измерение — измерение, выполненное один раз.

Многократное измерение — измерение физической величины одного и того же размера, результат которого получен из нескольких следующих друг за другом измерений, т.е. состоящее из ряда однократных измерений.

В зависимости от поставленной цели число повторных измерений может колебаться в широких пределах (от двух измерений до нескольких десятков и даже сотен). Многократные измерения проводят или для «страховки» от грубых погрешностей (в таком случае достаточно трех-пяти измерений), или для последующей математической обработки результатов (с последующими расчетами средних значений, статистической оценкой отклонений и других параметров и характеристик). Многократные измерения называют также «измерения с многократными наблюдениями».

Статическое измерение — измерение ФВ, принимаемой в соответствии с конкретной измерительной задачей за неизменную на протяжении времени измерения.

Динамическое измерение — измерение изменяющейся по размеру ФВ.

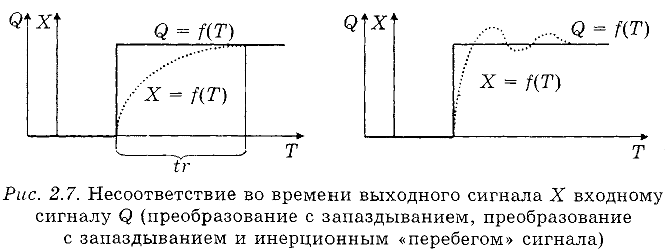

Динамические измерения наиболее логично рассматривать в зависимости от скорости получения средством измерения входного сигнала измерительной информации. При измерении в статическом режиме (или квазистатическом режиме) скорость изменения входного сигнала несоизмеримо ниже скорости его преобразования в измерительной цепи, и результаты фиксируются без динамических искажений. При измерении в динамическом режиме появляются дополнительные динамические погрешности, связанные со слишком быстрым изменением либо самой измеряемой ФВ, либо входного сигнала измерительной информации, поступающего от постоянной измеряемой величины. Режим измерений могут в значительной степени определить применяемые средства измерений, например, измерение температуры с помощью ртутного термометра может быть причиной динамических погрешностей, поскольку оно несоизмеримо медленнее измерений электронными термометрами.

По реализованной точности и по степени рассеяния результатов при многократном повторении измерений одной и той же величины различают равноточные и неравноточные, а также равнорассеянные и неравнорассеянные измерения.

Равноточные измерения — ряд измерений какой-либо величины, выполненных одинаковыми по точности средствами измерений в одних и тех же условиях.

Неравноточные измерения — ряд измерений какой-либо величины, выполненных различающимися по точности средствами измерений и (или) в разных условиях.

Оценка равноточности и неравноточности результатов измерений зависит от выбранных значений предельных расхождений точности в сериях измерений. Допустимые расхождения оценок устанавливают в зависимости от задачи измерения. Равноточными называют серии измерений 1 и 2, для которых оценки погрешностей  и

и  можно считать практически одинаковыми

можно считать практически одинаковыми

а к неравноточным относят серии с различающимися погрешностями

Серии измерений считают равнорассеянными или неравно-рассеянными по практическому совпадению или различию оценок случайных составляющих погрешностей измерений сравниваемых серий 1 и 2.

Формально это можно представить как  или

или  .

.

По планируемой точности измерения делят на технические и метрологические. Общепринятой трактовки такого разделения в литературе нет, поэтому можно предложить логическое обоснование подобных видов измерений.

К техническим следует откосить те измерения, которые выполняют с заранее установленной точностью. Иными словами, при технических измерениях погрешность измерения  не должна превышать заранее заданного значения

не должна превышать заранее заданного значения  :

:

где  — допустимая погрешность измерения.

— допустимая погрешность измерения.

Именно такие измерения наиболее часто осуществляются в производстве, откуда и произошло их название.

Метрологические измерения выполняют с максимально достижимой точностью, добиваясь минимальной (при имеющихся ограничениях) погрешности измерения  , что можно записать как

, что можно записать как

Такие измерения имеют место при эталонировании единиц, при выполнении уникальных исследований.

Общность подхода к этим видам измерений состоит в том, что при любых измерениях определяют значения  , без чего невозможна достоверная оценка результатов.

, без чего невозможна достоверная оценка результатов.

Метод измерений — прием или совокупность приемов сравнения измеряемой физической величины с ее единицей в соответствии с реализованным принципом измерений. Метод измерений обычно обусловлен конструкцией средств измерений (СИ).

Фактически единственное принципиальное различие методов измерений в рамках стандартных терминов, это деление их на две следующие разновидности, широко используемые в метрологической практике:

- метод непосредственной оценки;

- метод сравнения с мерой.

Различия между этими двумя методами измерений заключаются в том, что метод непосредственной оценки реализуют с помощью приборов без дополнительного применения мер, а метод сравнения с мерой предусматривает обязательное использование овеществленной меры, которая в явном виде воспроизводит с выбранной точностью физическую величину определенного размера.

Метод непосредственной оценки — метод измерений, при котором значение величины определяют непосредственно по показывающему средству измерений.

Суть метода непосредственной оценки, как любого метода измерения состоит в сравнении измеряемой величины с мерой, принятой за единицу, но в этом случае мера «заложена» в измерительный прибор опосредованно. Прибор осуществляет преобразование входного сигнала измерительной информации, после чего и происходит оценка ее значения, соответствующего всей измеряемой величине.

Формальное выражение для описания метода непосредственной оценки может быть представлено в следующей форме:

где  — измеряемая величина;

— измеряемая величина;  — показания средства измерения.

— показания средства измерения.

Метод сравнения с мерой — метод измерений, в котором измеряемую величину сравнивают с величиной, воспроизводимой мерой.

Метод характеризуется тем, что прибор фактически используют для определения разности измеряемой величины и известной величины, воспроизводимой мерой. Для реализации этого метода пригодны приборы с относительно небольшими диапазонами показаний, вплоть до вырожденной шкалы с одной нулевой отметкой. Примерами этого метода являются измерения массы на рычажных весах с уравновешиванием объекта гирями (мерами массы), измерения напряжения постоянного тока прибором-компенсатором путем сравнения с известной ЭДС нормального элемента.

Формально метод сравнения с мерой может быть описан следующим выражением:

где  — измеряемая величина;

— измеряемая величина;  — показания средства измерения;

— показания средства измерения;  — величина, воспроизводимая мерой.

— величина, воспроизводимая мерой.

Метод сравнения с мерой реализуется в некоторых разновидностях:

- дифференциальный и нулевой методы измерений;

- метод совпадений;

- метод измерений замещением и метод противопоставления;

- метод измерений дополнением.

Дифференциальный метод измерений — метод измерений, при котором измеряемая величина сравнивается с однородно!! величиной, имеющей известное значение, незначительно отличающееся от значения измеряемой величины, и при котором измеряется разность между этими двумя величинами.

Фактически это метод сравнения с мерой, в котором на измерительный прибор воздействует разность измеряемой величины и величины, воспроизводимой мерой, что формально соответствует соотношению  в выражении

в выражении

Нулевой метод измерений — метод сравнения с мерой, в котором результирующий эффект воздействия измеряемой величины и меры на прибор сравнения доводят до нуля.

Если формально это представить через  в том же уравнении, можно записать:

в том же уравнении, можно записать:

В качестве примера можно привести измерения массы взвешиванием на равноплечих рычажных весах с полным уравновешиванием чашек.

Метод совпадений — это метод сравнения с мерой, в котором значение измеряемой величины оценивают, используя совпадение ее с величиной, воспроизводимой мерой (т.е. с фиксированной отметкой на шкале ФВ). Для оценки совпадения можно использовать прибор сравнения или органолептику, фиксируя появление определенного физического эффекта (стробоскопический эффект, совпадение резонансных частот, плавление или застывание индикаторного вещества при достижении определенной температуры и другие физические эффекты).

В зависимости от одновременности или неодновременности воздействия на прибор сравнения измеряемой величины и величины, воспроизводимой мерой, различают метод измерений замещением и метод противопоставления.

Метод измерений замещением (метод замещения) — метод сравнения с мерой, в котором измеряемую величину замещают мерой с известным значением величины. Примером может служить взвешивание с поочередным помещением измеряемой массы и гирь на одну и ту же чашу весов.

Для линейно-угловых измерений рассматривают альтернативную пару: методы замещения и противопоставления. В этом случае метод замещения — метод сравнения с мерой, в котором известную величину, воспроизводимую мерой, после настройки прибора замещают измеряемой величиной, т.е. эти величины воздействуют на прибор последовательно.

Метод противопоставления — метод сравнения с мерой, в котором измеряемая величина и величина, воспроизводимая мерой, одновременно воздействуют на прибор сравнения, с помощью которого устанавливают соотношение между этими величинами.

Метод измерений дополнением (метод дополнения) — метод сравнения с мерой, в котором значение измеряемой величины дополняется мерой этой же величины с таким расчетом, чтобы на прибор сравнения воздействовала их сумма, равная заранее заданному значению. Метод может быть реализован как при замещении, так и при противопоставлении измеряемой величины и меры.

В качестве классификационного признака можно рассматривать наличие или отсутствие контакта между СИ и объектом измерений.

Контактный метод измерений — метод измерений, основанный на том, что чувствительный элемент прибора приводится в контакт с объектом измерения.