Оглавление:

Определение механических свойств металлов

- Испытание на растяжение является основным испытанием, которое определяет наиболее важные прочностные, упругие и пластические свойства металлов и сплавов. Испытание проводят при свободном одноосном растяжении испытуемого образца с расчетной длиной 1А, отмеченной для характерной точки-пропорционального предела (ОПП), предела текучести(от или ффо. С) и предел прочности(СТВ). А / о также определяется-абсолютное удлинение.

Временное сопротивление (конечная прочность на разрыв) s (Npch, 0v, pv), кгс / мм2-напряжение, соответствующее максимальной нагрузке, которое предшествует разрушению образца и относится к начальной площади поперечного сечения перед испытанием (/•). Истинное напряжение определяется отношением SK, кгс / мм2, нагрузки P и фактической площади поперечного

сечения (7%) (против заданного напряжения образца в точке разрыва). Людмила Фирмаль

Предел текучести (физический)При проецировании на ось ординат кгс / мм2 определяет значение условного предела текучести. Пропорциональным пределом (условным) АПК (ОП), кгс / мм2 является напряжение, при котором отклонение от линейной зависимости нагрузки и относительного удлинения достигает значения 50% от величины упругой части лилии. Предел упругости (условный)<To, о®(Щ.), Кгс/мм2-остаточное удлинение равно основанию напряжения тензометра, которое достигает 0,05% длины сечения образца(возможно также измерение с другими допусками-до 0,005% со. указывает 00.02 ОИ).

Относительное удлинение после разрыва ds, 6,% (удлинение при удлинении, разрыве) — это отношение расчетной длины образца D / O приращения после разрыва к его первой расчетной длине/ 0.Различают: образец относительного удлинения в 65-5 раз превышает отношение длины к диаметру. соотношение БСК-в 10 раз. Другие отношения также разрешены, например 2.5 при тестировании приведения. Соотношение 4 распространено в США. Относительное сужение φ (сужение),% после разрыва-отношение начальной площади поперечного сечения к уменьшению площади поперечного сечения образца в момент разрыва. У

- словный предел ползучести (creep limit) — это напряжение, вызывающее заданные 6 свойств и способов удлинения (полного или остаточного) образца, испытывающего металл при определенной температуре в определенное время испытания. Например, будет указано n o, 2 / yo. Где е 0,2-заданное удлинение,%; 400-время испытания, ч; 700-температура, ° С, или заданная скорость ползучести в линейной части кривой ползучести. Указанные испытания на растяжение проводятся для цилиндрических и плоских образцов по методикам, описанным в ГОСТ 1497-73 *, в соответствии с формой и размером, установленными в том же стандарте.

Испытания на растяжение при высоких температурах (до 1200°С) устанавливаются ГОСТ 9651-73, при низких температурах (0-500°с)-ГОСТ 11150-75, длительная прочность-ГОСТ 10145-62,тонкие листы и ленты (до 4 мм)-ГОСТ 11701-66, трубы — ГОСТ 10006-73, проволока— ГОСТ 10446-63, арматура— ГОСТ. Модуль E (модуль Юнга), кгс / мм2, представляет собой отношение нормального напряжения к соответствующему относительному удлинению при растяжении в рамках закона Гука. Модуль сдвига G, кгс / мм2-отношение напряжения сдвига к углу сдвига.

Определите деформацию под прямым углом между плоскостями, на которые действует напряжение сдвига. Людмила Фирмаль

Модуль сдвига определяет свойства металлов, которые могут выдерживать изменения формы при сохранении постоянного объема. Модуль упругости при сжатии K, кгс / мм2, представляет собой отношение нормального напряжения к соответствующему относительному объему величины сжатия, которое происходит без изменения формы. Коэффициент Пуассона v, q (безразмерная величина) — это отношение относительного поперечного сжатия поперечного сечения натянутого стержня к относительному продольному удлинению.

Это определяется прямым испытанием металла или соотношением v = E: 2 G-1. Предел выносливости (усталостная долговечность) — максимальное напряжение, которое испытуемый образец может выдержать, не нарушая заданного числа циклов напряжения. Методика испытаний на прочность при изгибе, растяжении и кручении установлена ГОСТ 2860-65.Оценка ускорения предела выносливости методом ступенчатого нагружения (метод Локати) Был установлен ГОСТ 19533-74.

Ударный изгиб, ударная вязкость KS (<gn)-механические свойства пластичности черных и цветных металлов и сплавов. Это определяется работой, затраченной на ударный изгиб. Центральный концентратор (насечка) разрушается ударом стандартного механического свайного инструмента, установленного на 2 опорах. В результате испытаний в соответствии с ГОСТ 9454-78 определяется общий объем работы удара K (кгс-м или J), относящийся к начальной площади поперечного сечения образца на участке концентратора (см2 или м2).

Образцы по типу концентратора делятся на i, y и T формы, и появляются трещины нормированной глубины. Ударная вязкость KS (en) определяется отношением кгс * м / см2 или Дж / м2, типом концентратора и температурой испытания (-100〜+ 1000 это зависит от типа приложения. Ударный изгиб, например, KC7+ 100 150/3 / 7.5 указывается тип концентратора:+100-температура испытания,°С(при испытаниях в комнатных условиях температура не указывается). 150-энергия удара, Дж: 3-глубина концентратора; 7,5-ширина образца. Испытания на ударный изгиб в диапазоне температур от −100 до 269°С проводятся в соответствии с ГОСТ 22848-77.

Механическое старение по ударной вязкости стали с,% определяется отношением ударной вязкости, измеренной в 2 однородных образцах.1-старение, а другой 1-контроль. Методы испытаний, выдержки и отбора проб установлены ГОСТ 7268-67*. Предел прочности при сжатии σ0, кгс / мм2-отношение разрушающей нагрузки к площади поперечного сечения образца перед испытанием. Удельная прочность см характеризуется длиной стержня (сантиметр), его поперечное сечение составляет 1 см2, который разрушается под действием собственной массы.

Испытание на кручение (ГОСТ 3565-58)проводят в обычном образце с диаметром рабочей части 10 мм и расчетной длиной закругления 50 и 100 мм. Механические свойства металла 7 определяются добавлением противоположных моментов к головке. Тест проводится со следующими показателями: Модуль крутильного сдвига G, кгс / мм2-это отношение относительного напряжения сдвига (кручения) образца в области упругой деформации, не превышающее пропорционального предела. Твист-сдвиг y,% — отношение длины вращающейся дуги (сдвига) окружности одного участка образца к расстоянию от окружности другого участка и расстоянию между ними. 。

Пропорциональный предел кручения (технический) — TPC, кгс / мм2.■Напряжение сдвига — это отношение момента экстремального сопротивления W образца к моменту АГ и упругому кручению, линейная зависимость напряжения и деформации на поверхности образца (по закону крюка), такое значение имеет место, когда касательная линия угла, образованного точкой кривой деформации с осью напряжения, превышает начальное значение на 50 Предел текучести при кручении (условный) T. z, кгс / мм2-напряжение сдвига-м / Вт отношение упругого кручения, при котором образец претерпевает остаточный сдвиг 0,3%.. ………

упругая прочность на растяжение туи, кгс / мм2-напряжение сдвига, при котором образец подвергается остаточному сдвигу, соответствующему условному допуску около 0,0045, 0,0075, 0,015%, прочность ТПК, кручение ТПК, кгс /мм2-отношение максимального крутящего момента м / Вт, соответствующего максимальному крутящему моменту м / Вт, предшествующему разрушению образца. Истинная прочность на кручение » k (tk), кгс / мм2 —максимальное касательное напряжение, соответствующее максимальному моменту, предшествующему разрушению образца, с учетом пластической деформации. Твердость.

Твердость-это прочностная характеристика материала в условиях сложных напряженных состояний, возникающих при введении индентора, с большой пластической деформацией в зоне испытания. 。Твердость определяется силой взаимодействия атомов и молекул, а их значения коррелируют со многими определенными свойствами чистых металлов[3]. На сегодняшний день нет точного определения твердости и способа ее измерения. Твердость измеряется по-разному. Царапать. Оценку проводят сравнительным расчесыванием исследуемого материала по шкале 10 баллов(Моос, 1811) и 15 баллов более точной(М. М. Хрущов, 1950).Измерительные приборы (Беркович и др.) Царапину в стандартных условиях и был создан. Динамическое испытание.

Твердость оценивается дюралевым зеркалом по высоте ударного отскока или по времени затухания колебаний маятника, поддерживаемого исследуемым материалом. Вмятие вмятия определяет твердость макроса (по Бринеллю, Роквеллу, Виккерсу и др.). 。 Следы вдавливания оценивают микротвердость (по Хрущеву-бельковичу, Цейссу и др.). Твердость по Бринеллю HB, кгс / мм2.Мерой твердости является отношение нагрузки (кгс) к площади поверхности (мм2) отпечатка сферического шара. Шарик диаметром 10 мм с нагрузкой 3000 кгс для измерения твердости при выдержке 10 с Твердость обычно указывается, например, HB 400.Другие параметры измерения обозначены обозначением: например, HB 5/250 / 30-200 означает шар диаметром 5 мм, нагрузкой 250 кгс, выдержкой 30 С и твердостью 200.

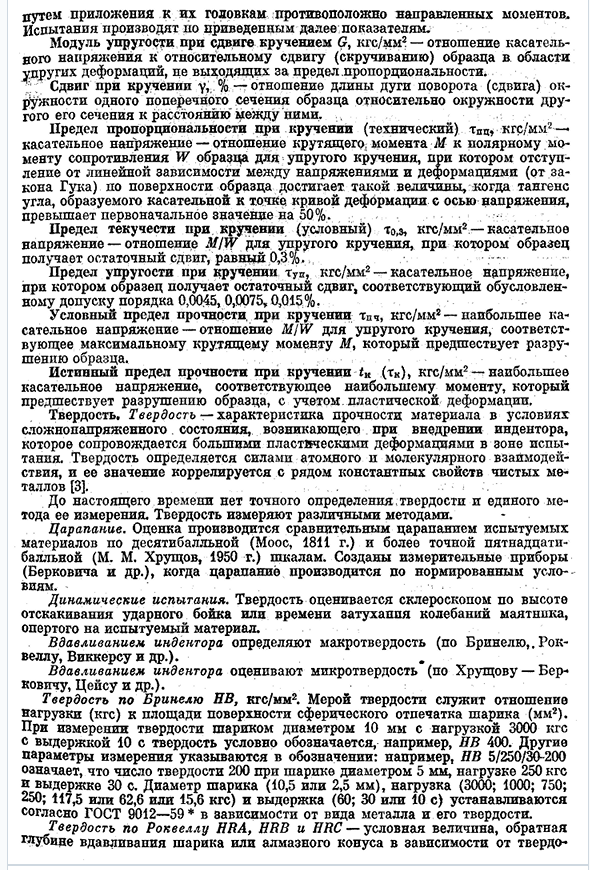

Диаметр шарика (10,5 или 2,5 мм), Нагрузка(3000; 1000; 750; 250; 117.5 или 62,6 или 15,6 кгс) и выдержку (60; 30 или 10 секунд) устанавливают в соответствии с ГОСТ 9012-59 *в зависимости от вида металла и его твердости. Твердость по Роквеллу HRA, HRB и HRC-это условные значения, которые противоречат глубине прессования шара или алмазного конуса в зависимости от твердости и природы испытываемого металла и правильно считываются прибором Роквелла (Таблица 1).Например, твердость по Роквеллу HRC 50 относится к твердости шкалы C 50.

Методы и условия испытаний стандартизированы по ГОСТ 9013-59. 1.Выбор шкалы Роквелла Приблизительная Твердость По Роквеллу Бринелль. По словам Виккерса Предел измерения чип чип-шкалы заданной нагрузки, кгс 60-230 60-240 25-100 стальной шарик B HRB 10 + 90 * 230-700 ′ 240-900, 20-67 диаманты: HRC 10 + 140 больше чем 700 390-900 70-85 конусов HRA 10 + 50 Твердость по Виккерсу HV (ГОСТ 2999-75) определяют путем измерения:•Але диагонали оттиска от вдавливания четырехгранного алмаза Pila-jp intermediate и пересчитывают по формуле HV = 1,855 dt. Р-нагрузка, кгс. 1、2、5、10、20、30、50、и стандартная нагрузка 100 кгс. Задержка по времени для измерения черных металлов составляет 10-15 секунд, а для цветных металлов-28-32 секунды.

Таким образом, YaG 10/30-500 означает 500-число твердости, 10-нагрузку, а 30-Время выдержки. Микротвердость, кгс / мм2(ГОСТ 9450-76).Прибор (ГОСТ 10717-75) измеряет твердость тонких листов, фольг, пленок, покрытий и др., на толщину большую, чем ожидаемая глубина вдавленного Юга.2 способа тестирования по отпечатку пальца: 1) восстановление-определение размера (основной метод); 2) восстановление-измерение глубины(дополнительный метод).Измерения производятся на алмазной крошке следующих форм: четырехгранные пирамиды (символы более мягких и толстых материалов (Yap); трехгранные пирамиды (Я^.), ромбические пирамиды и двухцилиндровые (Я^).

Самый тонкий (3 микрона) лист измеряется с нагрузкой 0,049; 0,098; 0,196; 0,490; 0.981; 1.962; 4.905 II (5 весов; 10; 20; 50; 100; 200; 500 г) ГОСТ 9450-76 содержит формулы и таблицы для определения количества микротвердостей по размеру отпечатка. Микротвердость также измеряется путем царапания поверхностного слоя четырехгранной (Rn) или трехгранной (Rn) алмазной пирамиды при нормальном нагружении от 0,005 до 0,200 кгс. Микротвердость обычно определяют по методике, описанной в ГОСТ 21318-75, которая выражается в численном значении, которое делит нагрузку на условную площадь контакта между пирамидой и испытуемой поверхностью. Пластиковая твердость HD.

Методика определения (ГОСТ 18835-73)заключается в проталкивании сферической стружки диаметром D в исследуемую поверхность с последовательными нагрузками P и Pi, измерении глубины ли hi и вычислении числа твердости HD по формуле HD=. Стойкость абразивного материала к истиранию определяется путем сравнения результатов испытаний при натирании эталонного образца и испытуемого образца с поверхностью, на которую прилипают абразивные частицы (ГОСТ 17367-71). При испытании металлов с твердостью HV менее 150 в качестве эталонного образца используют технически чистый отожженный алюминий химическая природа металла и сплава TJ hard, более высокая твердость, чем GE 150-технически чистое отожженное железо.

Смотрите также:

Примеры решения задач по материаловедению

| Химические свойства металлов и сплавов | Стекло |

| Структура металлов | Клеи |