Оглавление:

Методы и приборы для измерения твердости

Структурные и физические методы исследования металлов используются для определения механических свойств материалов.

Существуют различные свойства материалов. Получить информацию обо всех характеристиках невозможно, используя один метод их изучения. Используйте несколько методов анализа.

- Определение химического состава.

- Используется метод количественного анализа.

- Спектральный анализ используется, когда высокая точность не требуется.

Спектральный анализ основан на разложении и исследовании спектра электрической дуги или искры, которая искусственно возбуждается между медным электродом и исследуемым металлом.

- Дуга зажигается, и свет, который проходит через призму, попадает в окуляр для спектрального анализа. Содержание химических элементов можно определить по цвету и концентрации спектральных линий.

- Используются стационарные и переносные стироскопы.

- Более точную информацию о композиции обеспечивает рентгенография.

Спектральный анализ

- Работает с микроанализатором. Можно определить состав фаз сплава и характеристики атомно-диффузионной подвижности.

Структурное исследование.

Различают макроструктуру, тонкую структуру и тонкую структуру.

Макроструктурный анализ — Изучите структуру металлов и сплавов невооруженным глазом или с небольшим увеличением, используя лупу.

Это делается после пробной подготовки поверхности (шлифование и травление специальными реагентами).

Изучение структуры

Идентифицирует и идентифицирует причины дефектов и поломок деталей, возникающих на различных этапах изготовления отливок, ковки, штамповки и проката.

Комплект: тип перелома (вязкий, ломкий). Размер, форма и расположение литых металлических зерен и дендритов. Дефекты, которые нарушают непрерывность металла (усадочная пористость, пузырьки, оболочки, трещины), химическая неоднородность металлов, вызванная процессами кристаллизации или созданная в результате термической и химической термообработки; деформированные металлические волокна ,

Микроструктурный анализ-исследование поверхности с помощью оптической микроскопии. Увеличение составляет от 50 до 2000 раз. Обнаруживает элементы конструкции размером до 0,2 мкм.

- Образец представляет собой микроскопическое сечение с глянцевой полированной поверхностью, так что структуру можно увидеть в отраженном свете. Обнаружены микротрещины и неметаллические включения.

Чтобы определить микроструктуру, поверхность протравливают реагентом, который зависит от состава сплава. Разные стадии — это разные офорты и разные окраски. Можно идентифицировать форму, размер и ориентацию частиц, отдельных фаз и структурных компонентов.

Микроструктурный анализ

В дополнение к оптическим микроскопам также используются электронные микроскопы высокого разрешения.

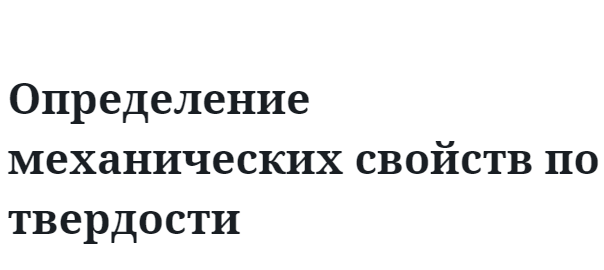

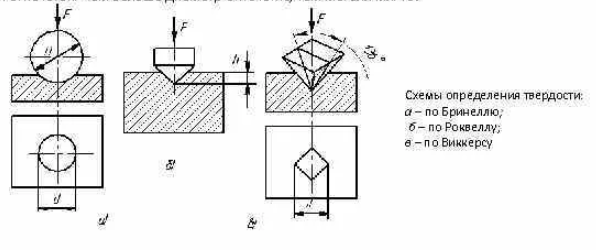

Твердость — это свойство материала, которое сопротивляется упругой и пластической деформации части поверхности под действием локального контакта с другим более твердым металлом. Наиболее распространенные методы измерения твердости: Метод Виккерса-HV (ГОСТ 2999), основанный на вдавливании алмазного индентера тетраэдрической пирамиды с углом при вершине ≈ 1360.

Метод Бринелля (ГОСТ 9012), метод вдавливания стального шарика определенного диаметра в металл. Метод Роквелла (ГОСТ 9013). В качестве индентора используется алмазный конус с углом вершины 1200 и радиусом кривизны 0,2 мм или стальной шарик диаметром 1,5875 мм.

Выбор способа определения твердости зависит от различных факторов: твердости материала, размера и формы образца (детали), толщины измеряемого слоя материала.

Прочность на растяжение (σv, МПа) представляет собой напряжение разрушения образца при одноосном растяжении, определяемое как отношение нагрузки, при которой происходит разрушение, к начальной площади поперечного сечения рабочей части образца. Предел текучести (σ0,2, МПа) (Условный предел текучести)

Напряжение, при котором постоянная деформация (остаточное удлинение) образца достигает 0,2%.

Это определяется как отношение нагрузки к образцу при одноосном растяжении, которое вызывает деформацию 0,2% относительно начальной площади поперечного сечения рабочей части образца. Значение прочностных свойств металла и сварных соединений зависит от результатов статического испытания на растяжение (ГОСТ 1497 для основного металла и ГОСТ 6996 для сварного соединения).

- Если есть достаточная надежность, вы можете использовать корреляцию между ними и результатами измерения твердости, чтобы определить характеристики прочности. Соотношение между твердостью (НВ) и прочностью металла на разрыв описано в ГОСТ 22761.

Схема

Твердомер быстро измеряет твердость стали, сплавов и их сварных соединений по шкале Бринелля (HB), Роквелла (HRC), Шора (HSD), Виккерса (HV) по ГОСТ 22761-77. И перлитная углеродистая сталь, предназначенная для измерения предела прочности при растяжении Rm (σB).

Машины для испытания твердости могут использоваться в машиностроении, металлургии, энергетике и других промышленных производственных и лабораторных условиях, а также в ремонтных и монтажных организациях.

| Реферат на тему | На заказ | Образец и пример |

| Определение механических свойств по твердости | Увеличение нормального и тангенциального напряжения приведет к различным результатам. Нормальный рост стресса приводит к хрупкому разрушению. Пластическая деформация вызвана касательным напряжением. | Принцип измерения твердости на устройстве основан на определении отношения скорости удара и отскока молотка, которое электронным блоком преобразуется в число условной твердости HL и в единицы требуемой твердости HB, HRC, HSD, HV, которые дает устройство. Он автоматически конвертируется. |

Измерительные объекты включают сосуды под давлением для различных целей (сосуды для ядерной и химической реакции, парогенераторы, коллекторы, барабаны котлов, газгольдеры.), Крупные продукты, которые труднодоступны для зоны измерения, сборки и Это деталь со сложной формой.

Роторы турбин и генераторов, валки прокатных станов, коленчатые валы, зубчатые колеса, различные детали и компоненты транспортных средств, рельсы, автомобильные колеса, электровозы и тепловозы, промышленные полуфабрикаты (литье, ковка, листы, трубы ).

| Развитие науки о резании металлов. | Сварка металлов трением. |

| Металлическая связь и структура металлов. | Механические и технологические испытания и свойства конструкционных материалов. |