ЛАБОРАТОРНАЯ РАБОТА № 13 Цель работы по определению ударной вязкости металлических сплавов:

- 1. Изучить, как определяется ударная вязкость.

- 2. Приобрести практические навыки по определению вязкости металлических сплавов.

Оборудование и материалы для выполнения работ

- 1. Маятниковый драйвер медный МК-30А.

- 2. Инструментальный микроскоп ММИ-2.

- 3. Суппорт.

- 4. Измерительная линейка.

- 5. Образец набора.

Содержание отчета

- 1. Должность и цель.

- 2. Информация по определению вязкости различных материалов.

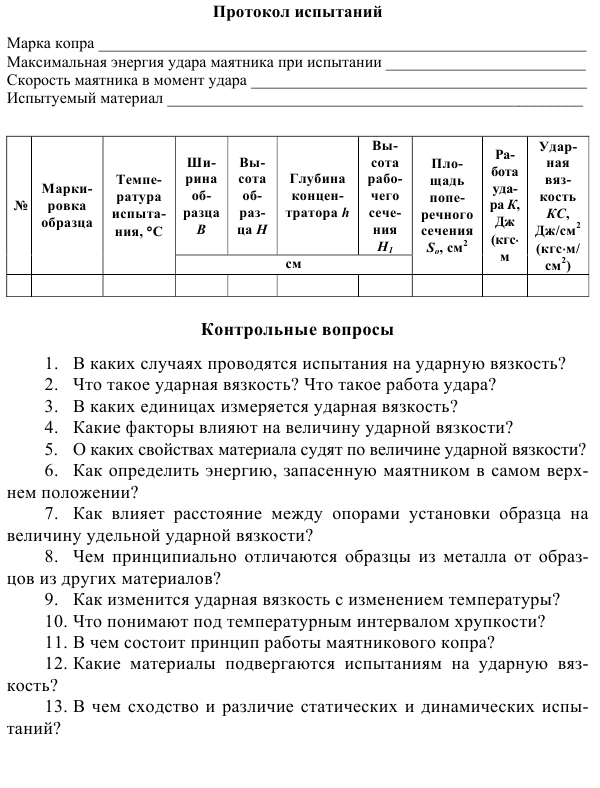

- 3. Протокол испытаний.

- 4. Вывод на работу.

Процессы пластической деформации, которые происходят с различными скоростями, могут происходить во время основной предписанной обработки и во время работы металлических изделий. Некоторые части машины могут деформироваться в течение нескольких лет, в то время как другие деформируются за доли секунды.

При различных условиях эксплуатации изделия скорость деформации колеблется в самом широком диапазоне от 10–6 до 106 с. Следовательно, механические свойства металлов могут сильно различаться.

Материал долговечен при статических нагрузках, но трескается при ударе.

Этот факт определяет необходимость динамического тестирования. Это ценное и иногда необходимое дополнение к статическим испытаниям гладких образцов. Ударное испытание выявляет такие различия между материалами, которые не отражаются при обычном (статическом) испытании гладких образцов.

Например, почти нет разницы в прочности на разрыв между мелкозернистым железом (36,5 кгс / мм2) и крупнозернистым железом (34,5 кгс / мм2), но существует значительная разница в ударной вязкости 13,1 кгс · м. / см2 и 2,6 кгс · м / см2. 111 Пластичность также меняется неопределенно в зависимости от скорости деформации. В большинстве случаев во время испытания образцов на ударную вязкость свойства пластичности будут ниже, чем в аналогичных статических испытаниях.

При определенных условиях пластичность некоторых металлов может увеличиться во время высокоскоростной деформации. Поэтому, например, это проявляется при штамповке взрывом (динамическое сжатие) металла с гексагональной решеткой.

Характер изменения пластичности и вязкости (деформационные работы) с увеличением скорости деформации зависит от типа разрушения (сдвиг или расслоение).

- Если материал разрушается в результате расслоения при заданной картине нагрузки и температуре, сопротивление разрушению практически не изменится при переходе от статической к динамической деформации. В этом случае пластичность уменьшается с увеличением скорости.

Когда разрушение происходит из-за сдвига, сопротивление разрушению значительно увеличивается при ускоренной деформации, и пластичность может не изменяться или увеличиваться. Испытание на динамическое воздействие проводится при комнатной температуре, а также при высоких и низких температурах. Термостат используется для обеспечения надлежащего температурного режима.

- В этот термостат помещается образец и достигается желаемая температура при постоянном контроле.

- Чтобы обеспечить требуемую температуру испытания, образец должен быть переохлажден или перегрет перед подключением к свайному устройству, так как он может быть проверен в течение 5-7 секунд после снятия с термостата.

Ударная вязкость определяется при следующих отрицательных температурах: 0, 20, 40, 60, 80, 100 ° С, а для специальных целей — при промежуточных (между) температурах. Температурой испытания считается температура на нижней поверхности выемки в начале отказа. Чтобы охладить до минус 60 ° С, используйте смесь сухого льда и антифриза в качестве охлаждающей жидкости при температуре испытания.

Примеры: алкоголь, денатурированный спирт и другие нетоксичные жидкости. Если в дополнительном требовании не указано другое количество образцов, обычно необходимо определить ударную вязкость по меньшей мере трех образцов при каждой температуре испытания. Значения воздействия для всех образцов вводятся в протокол испытаний.

Свойство материала, который теряет вязкость и разрушает хрупкость при падении температуры, называется низкотемпературной хрупкостью. Низкие температуры подвергаются воздействию стальных конструкций в северной части страны и охлаждаются до климатических температур (–60 ° C).

Кожа летательного аппарата, детали ракет и космических аппаратов охлаждаются до температуры жидкого кислорода (–183 ° C). Узел холодильного и криогенного оборудования и трубопровод 112 охлаждаются до температуры жидкого гелия (–269оС). Низкотемпературная хрупкость материала оценивается по порогу низкотемпературной хрупкости.

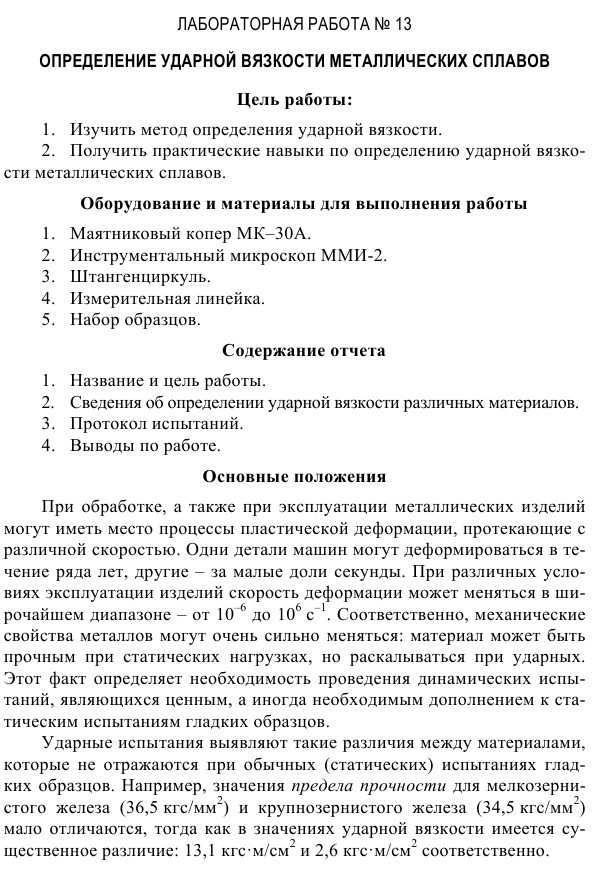

Порог низкотемпературной хрупкости — это температура (температурный диапазон), при которой происходит переход от вязкого разрушения к хрупкому разрушению. Сопровождается быстрым снижением ударной вязкости.

- Нижний предел (tН) и верхний предел (tВ) низкотемпературного порога хрупкости определяются серией ударных испытаний при различных температурах (рисунок 1). Порог низкотемпературной хрупкости характеризуется одной цифрой (полугубкое значение температуры), которая представляет среднюю точку порогового значения t50 (т. Е. Температуры, при которой происходит 50% разрушения волокна).

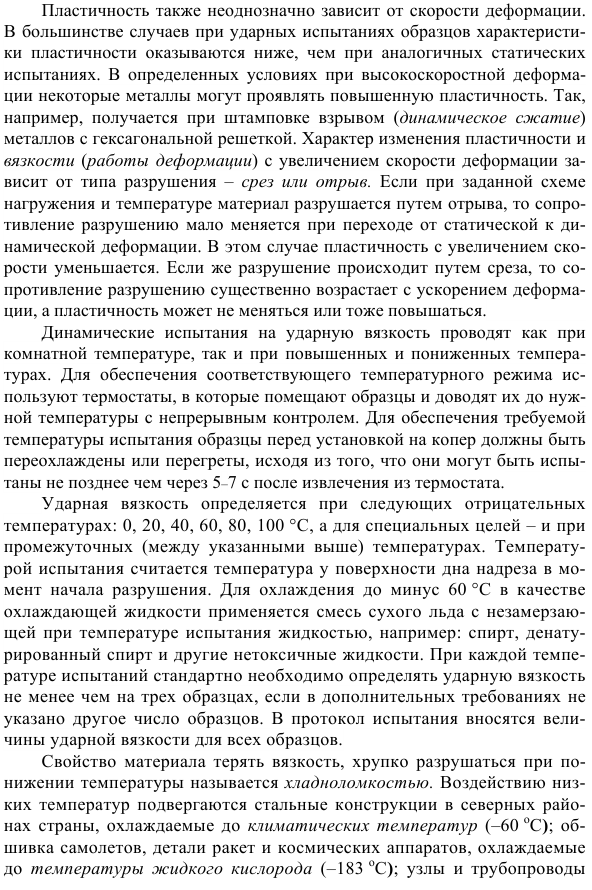

Тип разрушения определяет тип разрушения металла (рис. 2): хрупкое разрушение соответствует хрупкому разрушению с блестящей кристаллической структурой, а вязкое разрушение соответствует вязкому разрушению с матовой волокнистой структурой вы. При переходе из вязкого состояния в хрупкое состояние форма разрушения металла изменяется.

- Процент разрушающихся компонентов волокна уменьшается, а количество кристаллических компонентов увеличивается. Очевидно, что чем выше пластические свойства материала и менее быстрая потеря материала, тем надежнее материал при низких температурах.

Ниже приведены эффективные способы снижения порога холодного перерыва t50 и повышения эксплуатационной надежности. Уменьшите содержание углерода и создайте мелкозернистые структуры. После снижения содержания вредных примесей и легирования никелем Ni тепло улучшается. Уровень ударной вязкости также зависит от способа производства стали. Электротехническая сталь является наивысшей промежуточной величиной прочности на удар при минимуме Бессемера.

Лабораторные по материаловедению