Технические процессы для изготовления поковок включают измерение заготовки, нагрев, штамповку, промывку и обрезку перфорированной пленки, правку, термическую обработку, удаление накала поковок, калибровку, длину проката для контроля готовых поковок. Операции включены.

Перед штамповкой заготовка должна быть равномерно нагрета до желаемой температуры по всему объему.

Нагревание минимизирует образование накипи (окисление) и обезуглероживание на поверхности заготовки.

Используется электрическое контактное оборудование, которое нагревается, когда ток протекает через заготовку, зажатую медными контактами. Индукционное устройство, в котором заготовка нагревается вихревым током. Неокислительный нагрев заготовки в газовой печи и защитной атмосфере

Штамповка выполняется с открытыми и закрытыми штампами. С помощью открытых штампов можно получить кованые изделия с длинной и узкой осесимметричной формой.

Закрытые формы включают в себя, в основном, осесимметричные поковки, которые содержат низкопластичные материалы. Поковки простых форм штампуются на штампе с одной полостью. Отпечатан на сложных кованых многожильных штампах с резкими изменениями поперечного сечения по длине, согнутыми валами.

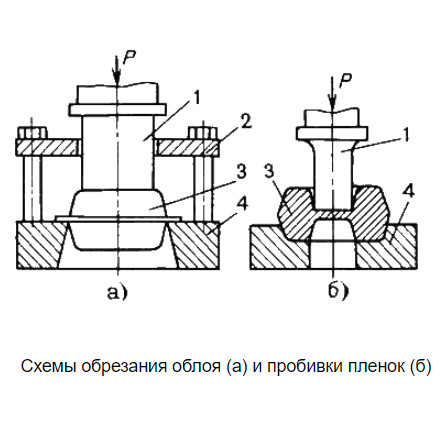

- После штамповки в открытый штамп выполняется отрезание, и пленка перфорируется в специальный штамп, прикрепленный к кривошипному прессу.

Правки штамповки штамповкой выполняются для устранения осевой кривизны и деформации поперечного сечения, которая возникает, когда трудно удалить поковку с штампа после резки хлопьев после термической обработки.

Крупные поковки и поковки из высокоуглеродистой и высоколегированной стали могут использоваться для штамповки потоков сразу после резки заусенцев, прессов для резки (штампы для резки можно комбинировать с выпрямляющими штампами) или на другом станке.

Правила небольшой ковки для винтовых прессов в холодном состоянии после термообработки

Термическая обработка используется для получения механических свойств, необходимых для поковок и облегчения обработки резанием. Отжиг устраняет остаточные напряжения в поковках из высокоуглеродистой и легированной стали, размалывает зерна, снижает твердость и улучшает пластичность и ударную вязкость. Нормализация используется для удаления грубой структуры стальных поковок с содержанием углерода до 0,4%.

- Очистите шкалу ковки, упростите управление поверхностью ковки, уменьшите износ инструмента для резки металла и правильно разместите заготовку на металлорежущем станке.

В установке для струйной обработки бусин масштаб ковки, движущейся вдоль конвейерной ленты, опускается быстрым летящим выстрелом диаметром 1-2 мм. В опрокидывающихся барабанах весы удаляются, потому что поковки сталкиваются друг с другом, а металлические звездочки размещаются на вращающемся барабане.

- Калибровка ковки повышает точность размеров всей ковки или отдельных участков.

- В результате последующая обработка либо полностью исключается, либо ограничивается только шлифованием.

- Различают плоскую и объемную калибровку.

Плоская калибровка используется для получения точных вертикальных размеров на одной или нескольких поковках. Калибровка объема увеличивает точность размеров поковок в различных направлениях и улучшает качество их поверхности. Матрица калибруется с использованием потока, соответствующего конфигурации ковки.

Смотрите также:

Примеры решения задач по материаловедению