Талантливый ученый В. Н. Гусев (1904 … 1956) разработал основы электрохимических методов и их техническое применение. В 1929 году он получил патент на электрохимическую обработку. Первые эксперименты по размерной электрохимической обработке металлов были проведены в 40-х годах прошлого века. В 1954 году он получил патент на заточку сверла с твердосплавной головкой.

Первым периодом разработки этого метода стал тот факт, что экспериментальные и статические данные были собраны вместе с его использованием в производстве (для придания формы лопастям турбины и компрессора, ковочным штампам, штампам и т. Д.) Характеризуется Была сделана попытка теоретического обобщения, которое могло бы заранее предсказать конечный результат процесса без тестирования.

- Известный русский химик Е.И. В 1911 году Шпитальный разработал процесс электрополировки. 1928, В.Н. Гусев применил этот процесс для определения размеров больших стальных металлорежущих станков. Электролит не качал. Катодная пластина была временно удалена, а слой растворенного продукта был удален с помощью ручного инструмента. Этот процесс был трудоемким и трудоемким. В. Н. Гусев и Лос-Анджелес Рожков предложили уменьшить зазор между электродами до 1/10 мм и заставить электролит проникать в зазор между электродами.

Это было рождение нового типа обработки — электрохимическая обработка (ECHO) — анодным растворением металла. В 1948 году была создана электрохимическая установка для сверления отверстий в бронированной стали. Тогда был проведен первый эксперимент по обработке лопаток турбин. Благодаря работе Ю.Н. достигнуты большие успехи в развитии теории и совершенствовании технологий. Петрова И.И. Мороз Л.Б. Дмитриева и др.

Метод электрохимической обработки основан на законе анодного растворения при электролизе. Когда постоянный ток протекает через электролит на поверхности заготовки, которая входит в электрическую цепь и служит анодом, происходит химическая реакция, и металлический поверхностный слой превращается в соединение.

Электрохимическое растворение металлов включает две основные группы процессов: принудительное растворение под действием внешнего тока (анодное растворение) и самопроизвольное растворение (разрушение коррозии) в результате химического взаимодействия с окружающей средой.

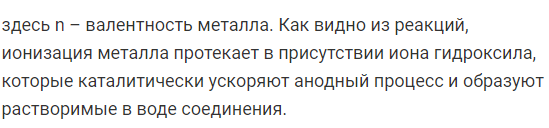

На аноде происходят следующие реакции:

- Где валентность металла. Как видно из реакции, ионизация металла протекает в присутствии гидроксильных ионов. Гидроксильные ионы катализируют анодный процесс и образуют водорастворимые соединения.

В дополнение к водорастворимым веществам в результате выделения атомарного кислорода на аноде во время электрохимического разрушения образуется нерастворимая слабопроводящая пленка оксида металла. Образование оксидной пленки на поверхности металла может привести к замене анодного растворения или полному прекращению.

Электролитические продукты могут либо переходить в раствор, либо механически удаляться.

Производительность процесса электрохимической обработки зависит главным образом от электрохимических свойств электролита, обрабатываемого проводящего материала и плотности тока.

Следующие методы лечения наиболее часто используются:

- Электрохимическая полировка

- Электрическая обработка алмазов

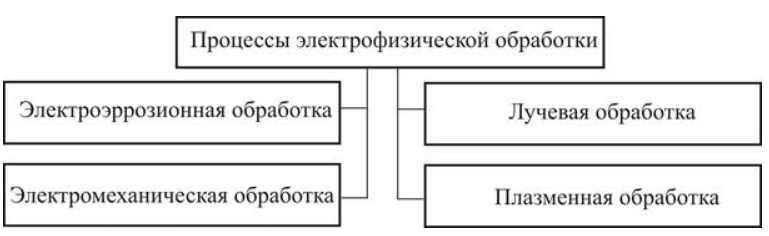

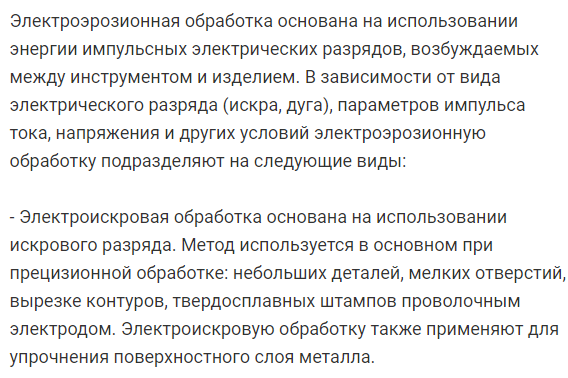

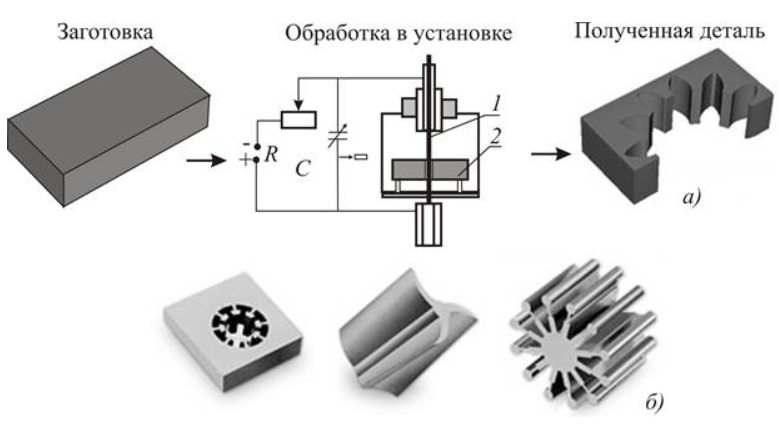

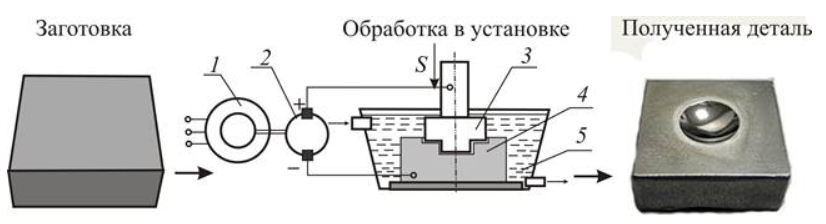

Гальванический процесс основан на использовании энергии импульсного разряда, возбуждаемой между инструментом и продуктом. В зависимости от типа разряда (искра, дуга), параметров импульса тока, напряжения и других условий, EDM подразделяется на следующие типы:

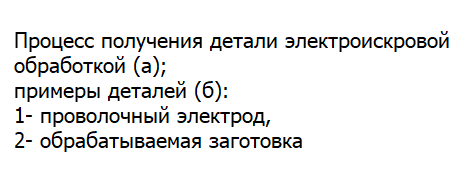

-Электрическая искровая обработка основана на использовании искрового разряда. Этот метод в основном используется для точной обработки. Твердосплавный штамп с мелкими деталями, небольшими отверстиями, режущими контурами и проволочными электродами.

Электроискровая обработка также используется для упрочнения поверхностного слоя металла.

Электромеханическая обработка сочетает в себе методы, которые одновременно сочетают механическое и электрическое воздействие на материал, обрабатываемый в зоне обработки. В машиностроении используются различные процессы электромеханической обработки.

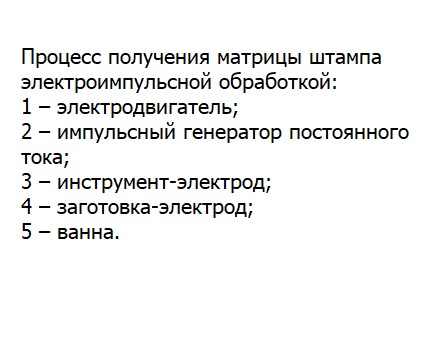

- Обработка электрического контакта основана на локальном нагреве заготовки в точке контакта с электродным инструментом и удалении размягченного или расплавленного металла из зоны обработки механическими средствами: относительное перемещение заготовки или инструмента.

Источником тепла является импульсный дуговой разряд. Этот тип обработки рекомендуется для обработки крупных деталей из черных, углеродистых и легированных сталей, чугуна, цветных сплавов, огнеупоров и специальных сплавов.

Электрохимическая обработка металлов основана на способности растворяться в результате оксидной реакции, которая происходит в среде проводящего раствора — электролита под воздействием постоянного тока.

Этот химический процесс растворения металлов называется электролизом. Электролиз протекает в присутствии двух металлических проводников, называемых источником тока, электролитом и электродами. Каждый электрод находится в электролизере, содержащем электролит.

В электролитах свободными зарядами являются ионы, которые образуются при растворении, например, в соли, кислоте или щелочной воде. Молекулы таких веществ взаимодействуют с молекулами водного растворителя и разлагаются (диссоциируют) на положительные и отрицательные ионы. В этом случае движение ионов в электролите нарушается.

- Движение ионов происходит под воздействием электрического поля, создаваемого источником питания между анодом, подключенным к аноду, и катодом, подключенным к катоду с отрицательно заряженными ионами (отрицательно Ионы) движутся к аноду и переходят к положительно заряженным ионам (катионам) -катодам.

- Следовательно, электрический ток генерируется в электролите и представляет собой регулярное движение положительно и отрицательно заряженных ионов.

Электрополировка лечение. В этих видах обработки инструмент представляет собой шлифовальный круг. Между заготовкой анода и катодно-шлифовальным кругом, куда подается электролит, имеется зазор.

Продукт анодного растворения удаляется абразивом. Шлифовальный круг имеет вращательное движение, а заготовка имеет движение подачи, которое соответствует процессу механического шлифования. С помощью этого метода получается гальваническая поверхность, настраивается рабочая поверхность режущего инструмента, изготавливаются тонкие ленты и фольга, детали очищаются и украшаются.

Обработка магнитных импульсов основана на использовании энергии мощного импульсного магнитного поля.

Этот метод особенно широко используется в операциях формования, резки и штамповки, а также при сборке низкопластичных материалов, трудно поддающихся обработке.

Электрогидравлическая обработка (главным образом штамповка) основана на использовании энергии гидравлического удара при сильном электрическом (искровом) разряде в жидком диэлектрике.

- Обработка ультразвуком — это метод механического воздействия на материал. Это называется ультразвуком из-за того, что частота ударов соответствует диапазону звуков, которые невозможно услышать. Этот метод может работать с твердыми и хрупкими материалами, и частицы могут быть пробиты ударом.

Радиационная обработка используется для обработки проводящих материалов и диэлектриков. Основано на удалении материала при воздействии сфокусированного пучка энергии высокой плотности. Материал удаляется путем преобразования этой энергии в тепло непосредственно в зону обработки. Это позволяет обрабатывать заготовку путем нагревания, плавления и испарения материала из локальной зоны. Радиационный метод имеет следующие методы.

-Лазерная обработка. Основано на тепловом воздействии высокоэнергетических лучей на поверхность заготовки. Источником светового излучения является лазер, фотонный генератор. Энергия светового луча составляет всего 20-100 Дж, но она излучается в миллионные доли секунды и концентрируется на луче диаметром 0,01 мм. Поэтому температура зоны контакта составляет 6000-8000оС. Металлический слой плавится мгновенно и испаряется.

Электронно-лучевая обработка осуществляется потоком электронов высокой энергии. Таким образом, все известные материалы могут быть обработаны. Современная электронная оптика позволяет электронному пучку концентрироваться в очень узкой области, создавая огромную плотность мощности в зоне обработки. Используйте этот метод для выполнения промывки, резки заготовки и резки канавки заготовки из любого материала (тантал, вольфрам, молибденовая фольга).

Смотрите также:

Примеры решения задач по материаловедению