Техническими характеристиками процесса являются производительность, точность размеров, полученная форма и шероховатость обработанной поверхности.

Факторы, влияющие на технические характеристики процесса, включают электрохимический эквивалентный объем обрабатываемого металла, состав используемого электролита, его проводимость, напряжение электрода, плотность тока анода, эффективность тока металла, межэлектродный зазор Техническая наценка включена.

Производительность процесса отделки характеризуется скоростью обработки, выраженной в различных единицах.

Поэтому размер скорости обработки во время электрохимического травления составляет мм / мин, который варьируется от 0,05 до 0,2 мм / мин в зависимости от типа обрабатываемого металла, состава электролита и других факторов.

- Производительность электрохимического полирования зависит от продолжительности процесса. Например, для полировки углеродистой стали требуется 5-10 минут, а для полировки алюминия — 2-3 минуты.

Эффективность электрохимического полирования оценивается по площади поверхности, обработанной за единицу времени. Например, используя композицию электролита и оптимальную плотность тока для этого материала, выполните электрохимическую полировку листа нержавеющей стали XzHHTT толщиной 0,1 мкм с начальной шероховатостью поверхности 1,25 мкм с производительностью 1 м2 / ч с использованием Ra. вы.

В процессах электрохимического жидкостного полирования производительность зависит, прежде всего, от размера удаляемых заусенцев, состава электролита, материала деталей и типа используемого абразива. Например, удаление заусенцев с детали из конструкционной стали размером от 0,2 до 0,3 мм занимает в среднем 1 час при использовании других оптимальных параметров обработки.

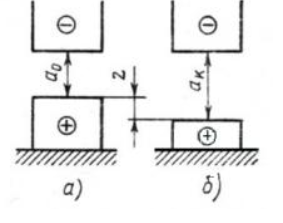

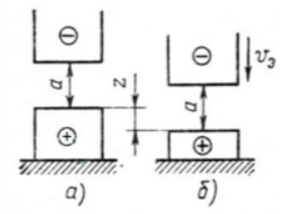

Межэлектродный зазор с неподвижным электродом

Межэлектродный зазор с подвижным электродным инструментом:

- а-когда начинается обработка

- б-конец обработки

Продуктивность размерного электрохимического формования характеризуется скоростью анодного растворения металла, выраженной в линейных (мм / мин) или объемных (мм 3 / мин) единицах.

При использовании неподвижных инструментальных электродов скорость электрохимического растворения металла заготовки уменьшается при потере технического запаса. Это связано с тем, что при удалении металлической заготовки межэлектродный зазор, установленный в начале процесса, постепенно увеличивается до значения, близкого к концу процесса, и, когда межэлектродный зазор увеличивается, скорость электрохимического растворения увеличивается. Потому что уменьшается соответственно.

Линейная скорость (мм / мин) электрохимического растворения неподвижным электродом определяется по формуле.

Общим для электрохимического формования подвижных и стационарных электродов является то, что производительность такого процесса увеличивается с ростом напряжения, подаваемого на электрод, проводимости электролита и эффективности тока металла. Однако оно уменьшается при увеличении зазора между электродами.

Объем электрохимического эквивалента каждого типа металла имеет определенное значение и не влияет на размерные характеристики. Изменение параметров в определенных пределах может значительно снизить или увеличить производительность электрохимического формования размеров.

Следовательно, напряжение, подаваемое на электроды, может быть увеличено до значения, которое вызывает электрическое разрушение зазора между электродами. В этом случае, когда происходит электрический пробой, образуется разряд, называемый дугой.

Под действием этой дуги происходит нежелательное локальное плавление электродного инструмента и заготовки, иногда на глубину до 10 мм.

Максимально допустимое напряжение на электродах согласуется с зазором между электродами, скоростью насоса и чистотой электролита.

При уменьшении зазора и скорости вращения насоса с электролитом допустимое напряжение также уменьшается. Чтобы исключить образование дуг, электрохимическое формование в принципе выполняется при напряжении 5-12 В на электроде, но для уменьшения размерной производительности напряжение на электроде составляет 2-2,5 В.

Проводимость электролита, которая зависит от его состава, концентрации и рабочей температуры, влияет на производительность размерных электрохимических процессов — увеличение удельной проводимости увеличивает производительность.

- Самая высокая электропроводность среди водных солевых растворов — это 50% раствор аммиачной селитры NH4N03 в воде. Электропроводность при рабочей температуре 15 ° С составляет 36,3 См / м.

Иногда электролиты с низкой электропроводностью, такие как 5% водный раствор NaCl с удельной электропроводностью 4,1 См / м, используются при относительно низких скоростях обработки.

Смотрите также:

Примеры решения задач по материаловедению