Лабораторная работа № 9 Отверстие из закаленной углеродистой стали Цель

- 1. Ознакомьтесь с процессами, происходящими при отпуске закаленной стали.

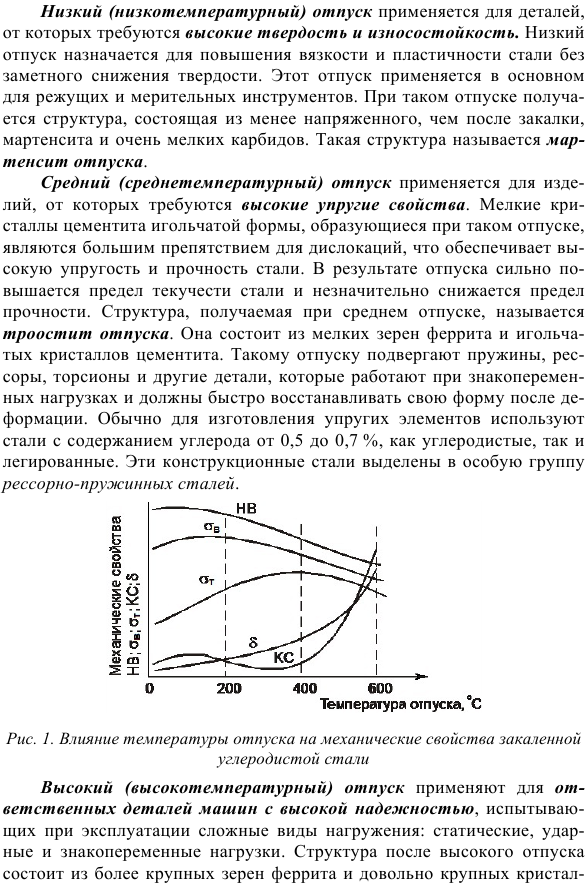

- 2. Изучить влияние температуры нагрева закаленной стали на твердость.

Оборудование и материалы для выполнения работ

- 1. Отопительная печь с устройством автоматического регулирования температуры.

- 2. Твердомер по Роквеллу с алмазным наконечником.

- 3. Закаленный образец из углеродистой структуры и инструментальной стали.

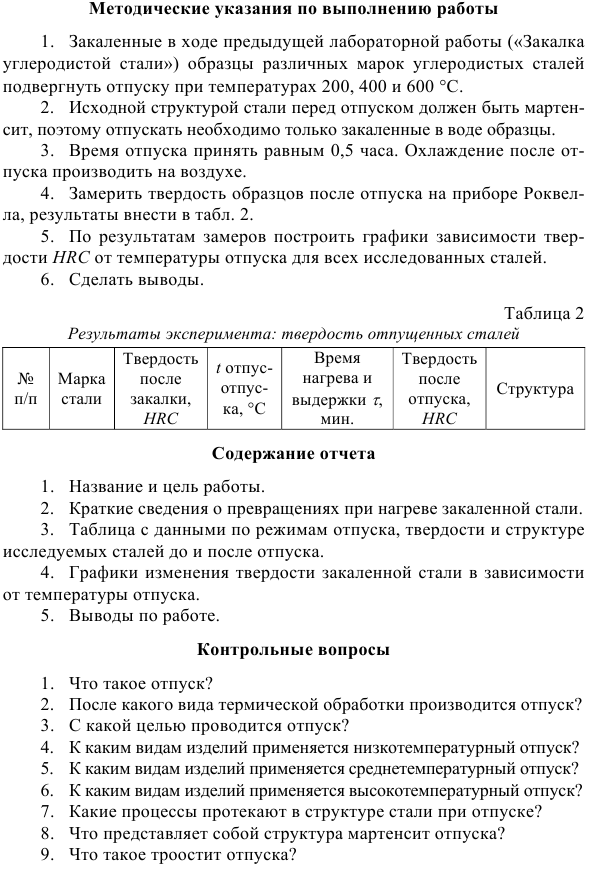

Процедуры выполнения лабораторных работ

- 1. Перед выполнением лабораторных работ необходимо понять основные теоретические принципы.

- 2. Запустите экспериментальную часть в соответствии с заданием.

- 3. Проанализируйте результаты и сделайте выводы о результатах всей подгруппы.

Как установлено в ключевой лабораторной работе «Упрочнение углеродистой стали», закаленная сталь имеет высокую твердость и прочность, но очень низкие пластические свойства, то есть закаленная сталь очень хрупкая и работает Это нестабильно. Причиной высокой твердости и хрупкости является перенасыщение углеродсодержащих твердых растворов на основе раствора Fe, искажение его кристаллической решетки и появление дислокаций для компенсации этих искажений.

Чтобы изменить такие свойства стали, используются следующие требуемые операции термообработки — отпуск. Отпуск означает нагрев закаленной стали ниже критической температуры, чтобы дать стали необходимые эксплуатационные характеристики и снизить внутреннее напряжение после закалки.

Углеродный пересыщенный твердый раствор в углероде-Fe (мартенсит) нестабилен из-за большого запаса свободной энергии. В результате процесс закаленной стали должен иметь процесс, который приводит к более стабильной системе. Другими словами, углерод должен быть выделен из мартенситной решетки.

Эти процессы также происходят при комнатной температуре, но бесконечно медленны.

По мере нагрева закаленной стали скорость диффузии увеличивается. Чем выше температура, тем выше подвижность атомов углерода. Поэтому пересыщенный твердый раствор разлагается из-за образования равновесных фаз (карбида и феррита). Рассмотрим последовательные этапы распада мартенсита при нагревании. При нагревании до 150 ° C из-за низкой подвижности атомов скорость распада мартенсита очень мала, и при использовании очень точных методов исследования не наблюдается значительных изменений в структуре закаленной стали.

При более высоких температурах нагрева (180-250 ° C) выделение углерода начинается в мартенситной решетке и образует очень мелкие карбиды, связанные с мартенситом. Если концентрация углерода в твердом растворе будет частично снижена, тетрагональность мартенситной решетки уменьшится, а твердость и прочность стали должны уменьшиться. Однако очень маленькие карбиды, которые образуются, сопротивляются движению дислокаций под действием приложенной нагрузки, поэтому прочность практически не уменьшается.

Разложение мартенсита завершается при нагревании до температуры 400-450 ° С. Поскольку скорость диффузии углерода из твердого раствора увеличивается, чем выше температура, тем сильнее разложение. Мартенсит превращается в мягкий феррит, а карбид немного расширяется, но все еще остается небольшим и препятствует миграции дислокаций.

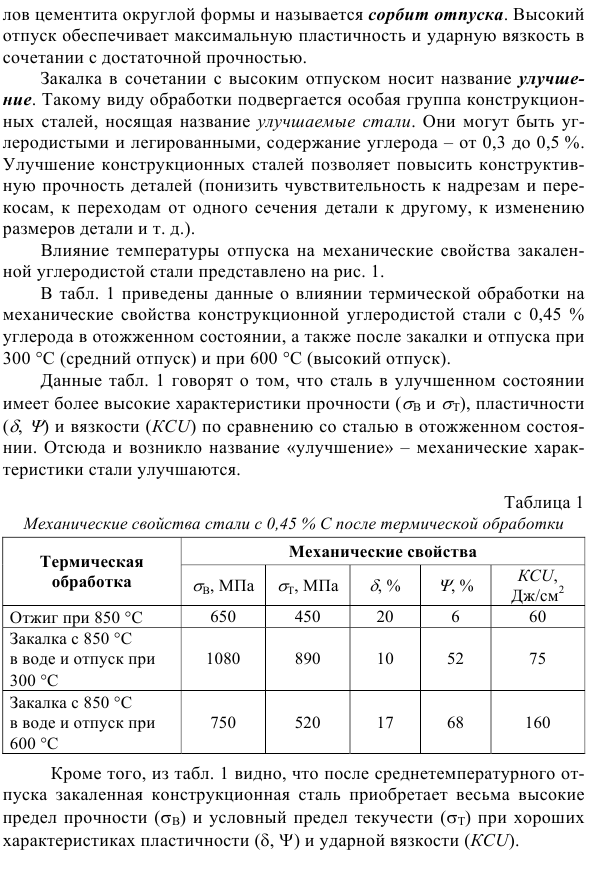

Сталь с такой структурой обладает высокими прочностными и пластическими свойствами, особенно высоким пределом текучести. При температуре выше 500-550 ° C происходит процесс увеличения частиц карбида, в результате чего получается округлая форма. Первый процесс называется коагуляцией, а второй — сферонизацией. Структура состоит из частиц феррита и крупных сферических карбидов. Сталь обладает высокой прочностью, достаточной прочностью и высокими пластическими свойствами. Требуется высокая твердость и износостойкость. Низкий отпуск используется для повышения вязкости и пластичности стали без значительного снижения твердости.

Этот закал в основном используется для резки и измерения инструментов.

Этот отпуск приводит к структуре с меньшим напряжением, чем отвержденный мартенсит и очень маленькие карбиды. Эта структура называется мартенситной закалкой. Средне (среднетемпературный) отпуск используется для продуктов, которые требуют высоких упругих свойств.

Мелкие игольчатые кристаллы цементита, образовавшиеся во время этого отпуска, являются основным препятствием для дислокаций и гарантируют высокую эластичность и прочность стали. В результате отпуска, предел текучести стали значительно увеличивается, а предел прочности на растяжение немного уменьшается.

- Структура, которую вы получаете в среднем отпуске, называется отпуском из костяного камня. Он состоит из мелких частиц феррита и иглоподобных кристаллов цементита. Пружины, пружины, торсионные стержни и другие детали, которые работают под воздействием переменных нагрузок и форма которых должна быстро восстановиться после того, как деформация подверглась такому отпуску. Обычно для производства упругих элементов используется сталь с содержанием углерода от 0,5 до 0,7% как углерода, так и сплава. Эти конструкционные стали относятся к особой группе пружинно-пружинных сталей.

Лабораторные по материаловедению