Оглавление:

Порошковые материалы (порошковая металлургия)

- Порошковый материал (Порошковая металлургия) Порошковый материал получают методом порошковой металлургии. Подразумевается, что порошковая металлургия подразумевает получение металлических порошков различных металлов (сплавов), а также формирование полуфабрикатов или готовых изделий различными способами1. 1 изделия, полученные методом порошковой металлургии нашли применение в автомобилестроении, тракторостроении, электротехнике, радиотехнической промышленности, судостроении и др.

Производство порошка осуществляется химическими методами (восстановление из оксидов или солей, электролиз водных растворов азотных, серных и других солей металлов, разложение при нагревании карбонила-MX (CO) V и др.) или механические (распыление воздуха или аргона, распыление металла или сплавов, мельницы и др.). Формирование порошка в заготовку или готовое изделие осуществляется в условиях низких температур или при нагревании. Холодная штамповка осуществляется осевым прессом механического или гидравлического пресса, либо гидростатическим методом (гидростатическим) упругой оболочки, в которую помещен порошок,

а также применяется для взрывной штамповки в результате давления газа, образующегося при взрыве. Людмила Фирмаль

Изделие, образованное из порошка в низкотемпературном состоянии, спекают в защитной атмосфере или в вакууме, при температуре 0,75 ° С от температуры плавления в течение 0,5〜6 часов. Горячее прессование применяется для получения изделий из плохо спеченных материалов, например изделий из тугоплавких соединений. Горячее прессование осуществляется методом газостатического давления в штампе (динамическом прессе) или в специальной емкости под молотом под давлением горячего газа(1500-4000 атм).Температура нагрева составляет 0,75% от температуры плавления порошка. Ассортимент продукции порошковой металлургии велик.

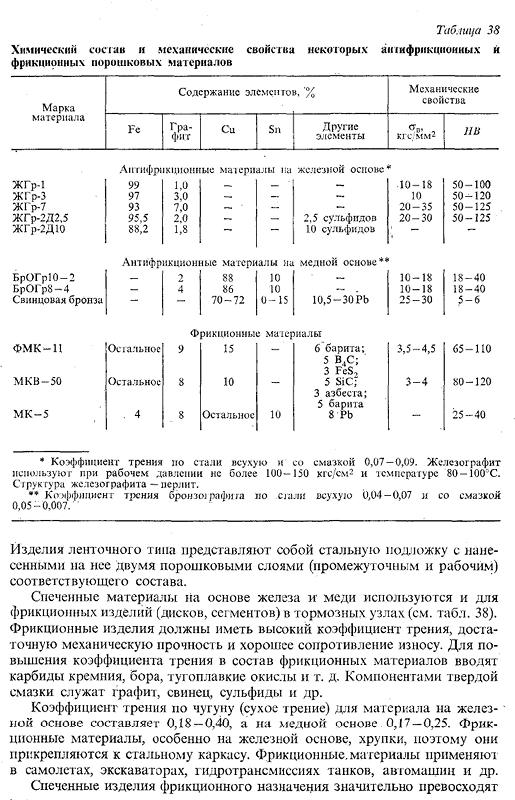

Порошковые материалы широко применяются при изготовлении пористых втулок и подшипников скольжения с низким коэффициентом трения(таблица 38).Пористые подшипники изготовлены из железа, меди и алюминия powders. In добавление к этим компонентам графита или сульфида вводят в состав подшипника для снижения коэффициента трения. Количество пор составляет от 10 до 25%, заполненных маслом. Пористые подшипники из порошка обладают высокой износостойкостью и низким коэффициентом трения (таблица 38), хорошо работают и могут эксплуатироваться без принудительной смазки.

- В автомобильной промышленности и некоторых других отраслях промышленности используется несущая оболочка из многослойной ленты. 375, 38. Химический состав и механические свойства антифрикционных и фрикционных порошковых материалов Название бренда Содержание элементов,% механические свойства Материал Фе Гра-Си ЗП другие кг с / мм2 Ивняк. Установить элемент на основе железа, антифрикционный материал*ЖГр-199 1.0-_■-10-18 50-100ЖГр-397 3.0—10 50-120ЖГр-793 7.0-•— 20-35 50-125 ZhGr-2D2. 5 95.5 2.0–2. 5 сульфид 20-30 50-125 Жгр-2Д10 88.2 1.8 10 сульфид~~-антифрикционный материал на основе меди * * Брогру— 2-2 88 10-10-18 18-40 BROGr8— 4-4 86 10-. 10-18 18-40 свинцовая бронза—70-72 0-15 10.5-Рассвет 25-30 5-6 Фрикционный материал ФМК-11 другие 9 15-6 барит. 5 B4C; 3 FeS、 3.5-4.5 65-110 М кв-50 остальное 8 10 5 SiC. 3. асбест; 5 барит 3-4 80-120 М К −5. 4 8 другие 10 8 Pb-25-40 *

Коэффициент сухого трения стали и смазочных материалов 0,07-0,09.Железный графит применяют при рабочем давлении не более 100-150 кгс / см2 и при температуре 80-100°С. Структура железного графита-перлит. ** Коэффициент трения сухой стали 0,06-0,07 и смазки 0,05-0,007 на графите 6ronzo1. Продукт ленточного типа представляет собой стальную подложку с нанесенными на нее 2 слоями порошка (средний слой и рабочий слой) соответствующего состава. Спеченные материалы на основе железа и меди также используются для фрикционных изделий (дисков, сегментов) тормозного узла (см. таблицу 38). Фрикционные изделия должны иметь высокий коэффициент трения, достаточную механическую прочность и отличный износ resistance. To увеличьте коэффициент трения, карбида кремния, Бора, тугоплавких оксидов, ЕТК. вводятся в фрикционный материал, а компонентами твердой смазки являются графит, свинец, сульфид и др. Коэффициент трения материалов на основе железа чугун (сухое трение)

составляет 0,18 ^ −0,40,а коэффициент трения на основе меди-0,17-0,25. Людмила Фирмаль

Фрикционный материал крепится к стальному каркасу, особенно к Железному основанию, потому что он хрупкий. Материал трением использован для самолета, землечерпалки, передачи бака гидровлической, автомобиля, etc. Спеченные фрикционные изделия значительно превосходят 376 по эксплуатационным характеристикам все остальные материалы, применяемые в тормозном оборудовании. Материал порошка широко использован в продуктах фильтра. Плита порошка как втулка, труба, Ni, Ti, Fe, Al, коррозионностойкая сталь, бронза, etc., пористость составляет 20 ~ 35%(размер пор 2 ~ 20 мкм), используется для очистки жидкости、 Газ от твердых примесей. Следует отдавать предпочтение фильтрам, выполненным из сферических частиц-формочек powder. In в этом случае фильтр будет более проницаемым и стабильным.

Современные фильтры позволяют отделять частицы размером до 2-5 мкм. С электротехникой. Магниты металла керамические, включая Fe, Ni, Al, Co, Si, etc. используются в радиотехнике. Свойства магнита порошка часто более высоки чем магнит бросания. Превосходные применения, как сварочный аппарат сопротивления, оборудование связи, полученный контакт от материала порошка. Для этого используют металл с высокой температурой плавления (W и Mo), содержащий Cu (MV20, MV40, MV60, MV80) или Ag (SM30, SM60, SM80, SVZO, SV50, SV85 и др.), или окись кадмия (ОК8, ОК12, ОК15) и другие.1.Контакты характеризуются высокой прочностью, электропроводностью и разрядным сопротивлением. Токосъемник (щетка) изготавливается из медного (или серебряного) и графитового (угольного) порошка. 1 C-серебро, B-вольфрам, M-медь, OK-оксид кадмия. Цифры указывают на содержание W, Mo или CdOi Порошковая металлургия все чаще применяется при изготовлении специальных сплавов: жаропрочных сплавов на основе никеля, Ni, Al (см. стр. 353), дисперсно-упрочненных материалов на основе Ti и St, различных материалов на основе карбидов W, Mo и Zr.

Большое значение имела «полимеризация золота» из вольфрама с добавлением Ni, Cu и других компонентов. Этот сплав используется в производстве балансиров, емкостей, хранилищ изотопов и др. Широко используются спеченные инструментальные материалы(см. стр. 320). Порошковая металлургия позволяет изготавливать различные детали машин и устройств из порошка углеродистой и легированной стали, бронзы, латуни, алюминия, титановых сплавов. По своим свойствам такие изделия не уступают изделиям, полученным традиционными способами. Порошковая металлургия позволяет увеличить коэффициент использования металла по сравнению с обычной технологией, повысить производительность труда и снизить стоимость деталей, даже если стоимость металлического порошка высока.

Экономическая эффективность достигается за счет значительного сокращения или полного исключения механической обработки и обеспечения наилучших эксплуатационных характеристик. Из-за высокой стоимости пресс-форм, производство деталей машин методом порошковой металлургии эффективно только в массовом производстве. До настоящего времени порошкообразные металлические изделия составляют лишь небольшую долю (0,2% или менее) от общего объема производства металла.

Смотрите также:

Материаловедение — решение задач с примерами