Оглавление:

Поверхностная закалка

- поверхностное упрочнение является одним из способов повышения твердости поверхностного слоя изделия, но его сердцевина остается незатвердевшей(мягкая вязкость), полностью осознавая ударную нагрузку. Упрочнение поверхности осуществляется индукционным нагревом током высокой частоты (ТВЧ), газовым пламенем и нагревом лазерным лучом. Закалка методом индукционного нагрева.

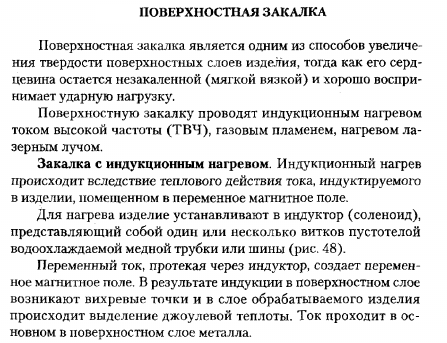

Индукционный нагрев вызван тепловым действием электрического тока, индуцированного в изделии, помещенном в переменное магнитное поле. Для нагрева изделие крепится к индуктору (соленоиду).Это 1-оборотная или многооборотная полая медная трубка с водяным охлаждением или шинопровод(рис.48). .

Переменный ток, протекающий через индуктор, создает переменное магнитное поле Людмила Фирмаль

field. As в результате индукции в поверхностном слое возникает вихревая точка, а в слое заготовки выделяется джоулевое тепло. Ток в основном протекает через поверхностный слой металла. Рисунок 48.Индукционный нагревательный контур: а-распределение магнитного потока в индукторе; б — направление тока в индукторе и детали; / -нагрев детали; 2-катушка индуктора. 3-линии магнитной силы; 4-направление тока индикатора.

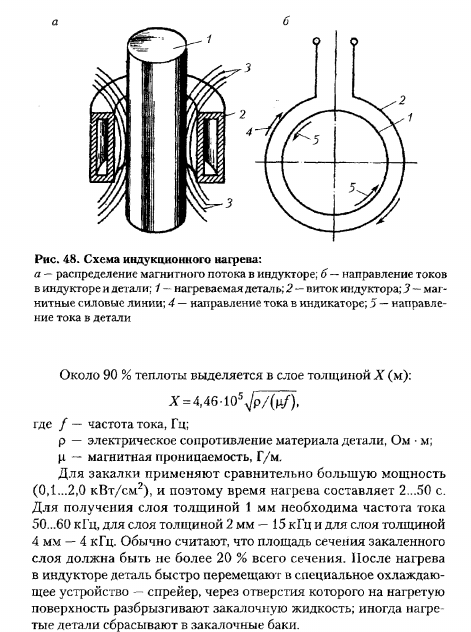

5-направление тока в детали Около 90%тепла выделяется в слое толщиной х (м). Х = 4.46 105VP /(IV в)、 Где/ — частота (Гц) тока. p-электрическое сопротивление материала детали, ом * м. C-проницаемость, г / м Для закалки используется относительно большая мощность (0,1-2,0 кВт / см2), поэтому время нагрева составляет от 2 до 50 seconds. To для получения слоя толщиной 1 мм требуется частота тока 50-60 кГц.

- Есть слои толщиной от 2 мм до 15 кГц и толщиной от 4 мм до 4 кГц layers. In в общем случае площадь поперечного сечения отвержденного слоя считается не более 20% от общего поперечного сечения. После нагрева с помощью индуктора деталь быстро переносится в специальное охлаждающее устройство-форсунку, через которую закаливающая жидкость распыляется на поверхность нагрева. Время от времени нагретые детали бросают в закалочный бак. Более высокая скорость нагрева сдвигает фазовый переход в область более высокой температуры.

Поэтому температура упрочнения при нагреве высокочастотного сплава из той же стали должна быть выше, чем при объемном упрочнении. Рекомендуется использовать этот способ для нагрева изделий из углеродистой стали, содержащих более 0,4% углерода./ {Для высоколегированной стали HDTV обычно не используется. 。 Преимуществами метода HDTV являются высокая производительность, отсутствие обезуглероживания и окисления поверхности деталей,

возможность регулировки и управления режимом термообработки, а также возможность полной автоматизации всего процесса. Людмила Фирмаль

Недостатком является высокая стоимость индуктивных установок и индукторов (каждая деталь имеет индуктор).Поэтому данный способ экономически целесообразно использовать только для массового производства однотипных деталей простой формы. Закалка с нагрева. Этот способ упрочнения применяют для крупногабаритных изделий(прокатных валков, труб, валов и др.).Поверхность детали нагревается газовым пламенем с температурой до 3150°С. В качестве горючих газов используются ацетилен, природный газ и керосин.

Для обогрева используется щелевая горелка(1 щелевидное отверстие) и мультирам. Толщина закаленного слоя обычно составляет 2-4 мм, а твердость стали 0,45〜0,5% C составляет 50-56 HRC. Процесс упрочнения пламенем может быть автоматизирован и включен в весь поток обработки. Для более больших частей, этот твердея метод часто более рентабелен чем твердеть индукции. При нагревании лазером поверхность затвердеет.1. это один из широко используемых типов в металле и сплаве лазера processing.

It основан на локальном нагреве участка поверхности лазерным лучом и охлаждении этого участка со сверхкритической скоростью с отводом тепла металла во внутренний слой. Нет необходимости использовать охлаждающую среду, что значительно упрощает технологию закалки. Толщина упрочненного слоя не превышает 1,5-2,0 мм.

Смотрите также:

| Дефекты, возникающие при термической обработке стали | Нормализация |

| Нагрев и охлаждение в соляных ваннах | Закалка |