Оглавление:

Превращение мартенсита и остаточного аустенита при нагреве (отпуск стали)

- Мартенсит и трансформация остатка Аустенит при нагреве (отпуск стали) Термическая обработка, которая обычно состоит из нагрева закаленной стали до температуры ниже точки А lt, называется отпуском. Типичная структура закаленной стали-мартенсит и остаточный аустенит, и это неравновесные фазы. Переход стали в более стабильное состояние должен сопровождаться разложением мартенсита и остаточного аустенита с образованием структуры, состоящей из феррита и цементита. Поскольку распад этих фаз протекает по диффузионному механизму, скорость процесса в первую очередь определяется температурой нагрева. Из этих стадий при нагревании мартенсит начинает распадаться первым. 4.

распад мартенсита(первое превращение во время праздников). На первой стадии превращения, происходящего при температурах ниже 150°С, в мартенситных кристаллах образуется карбид Е. Из-за образования этих частиц карбида углерод потребляется только из мартенситных участков, которые непосредственно окружают осажденные кристаллы карбида. Концентрации углерода в этих регионах резко снижаются, но более дальние регионы сохраняют начальные концентрации углерода, полученные после тушения. Поэтому после нагрева до низкой температуры (менее 150°С) в стали одновременно с осажденными частицами карбида образуются 2 а-твердые растворы (мартенсит), имеющие более высокую (начальную) и более низкую концентрацию углерода.

В связи с этим этот вид мартенситного распада называют прерывистым. Людмила Фирмаль

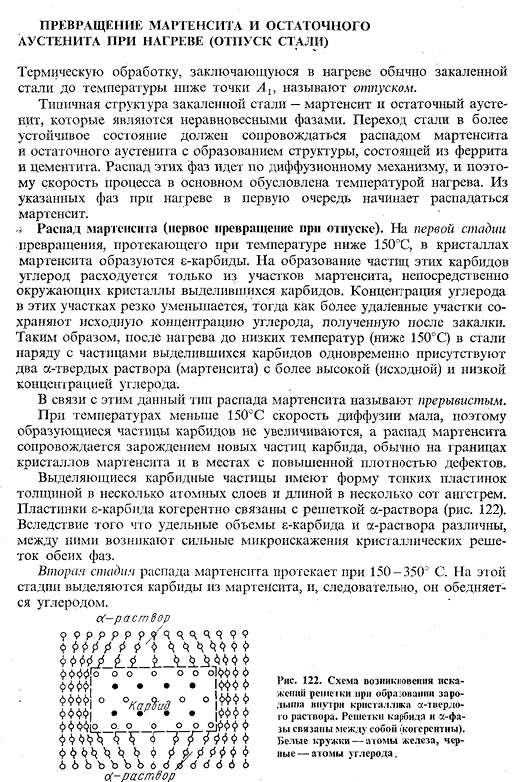

При температурах ниже 150°С скорость диффузии низка, поэтому образующиеся карбидные частицы не увеличиваются, а распад мартенсита обычно сопровождается образованием новых карбидных частиц на границе кристалла мартенсита и повышением плотности расположения дефекта. Выделившиеся частицы карбида имеют форму тонкой пластины с несколькими атомными слоями в толщину и несколькими сотнями ангстремов в длину. с-твердосплавная пластина подключена к раствору решетки и последовательной (рис. 122). в связи с тем, что удельные объемы s-карбида и A-раствора различны, между ними возникает сильное микронапряжение кристаллических решеток обеих фаз. Вторая ступень пара. Мартенсит протекает при 150-350 градусах Celsius.

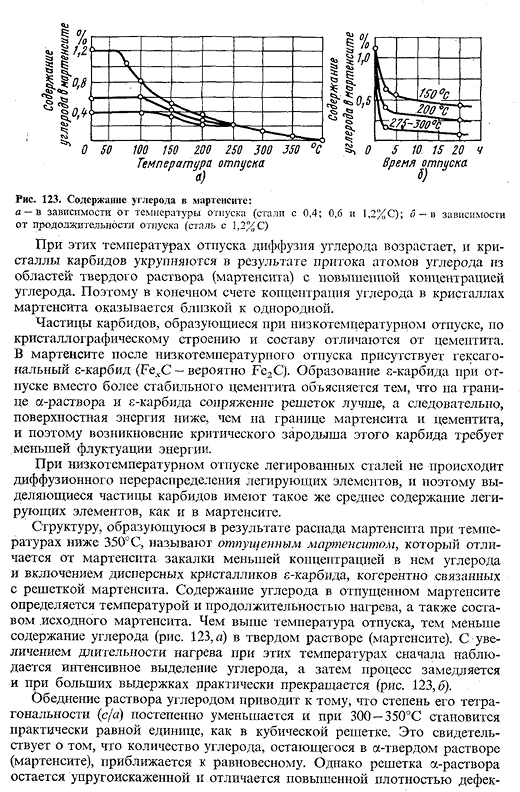

At на этой стадии углерод обедняется, поскольку карбид высвобождается из мартенсита. < Х-pacmSop Ф р р р р р / Я Я ч ч?? Рисунок 122.Схема костюма «жена решетки при образовании зародыша внутри кристалла» — твердый раствор. С карбидной решеткой » — фаза взаимосвязана (когерентна)». Белые круги-это атомы железа, а черные круги-атомы углерода. решение Су 184 рисунок 123.Содержание углерода в мартенсите: а-в зависимости от температуры отпуска (0,4 ° с; сталь; 0,6 и 1,2%с). о-в зависимости от продолжительности отпуска(1.2%c сталь) При этих температурах отпуска диффузия углерода увеличивается, и кристаллы карбида растут в результате притока атомов углерода из области твердого раствора (мартенсита), где концентрация углерода увеличилась. Таким образом, в конечном итоге концентрация углерода в Кристалле мартенсита будет близка к однородной.

- Карбидные частицы, образующиеся при низкотемпературном отпуске, отличаются по кристаллической структуре и составу цементита. После низкотемпературного отпуска мартенсит содержит гексагональный e-карбид (FexC-вероятно, Fe2C).Поскольку решеточное сопряжение на границе раствора и карбида е хорошее, то поверхностная энергия меньше, чем на границе мартенсита и цементита, так что величина, необходимая для появления ядра этого карбида, меньше критической энергии флуктуации. В случае низкотемпературного отпуска легированной стали отсутствует диффузионное перераспределение легирующих элементов, поэтому осажденные частицы карбида имеют такое же среднее содержание легирующих элементов, как и мартенсит.

Структура, возникающая в результате распада мартенсита при температурах ниже 350°с, называется отпуском martensite. It содержит дисперсные кристаллы G-карбида, которые связаны с решеткой мартенсита и когерентны, в отличие от закаленного мартенсита, его концентрация углерода низкая. Содержание углерода в закаленном мартенсите определяется температурой, временем нагрева и составом исходного мартенсита. Чем выше температура отпуска, тем ниже содержание углерода (рис.123, а) в твердом растворе (мартенсите).При увеличении времени нагрева при этих температурах сначала наблюдается появление интенсивного углерода, затем процесс замедляется,

а при увеличении выдержки он практически прекращается(рис.123.6). Людмила Фирмаль

Обеднение раствора углеродом приводит к тому, что степень его четвертого порядка (с/») постепенно уменьшается и становится примерно равной от 300 до 35°С, как в кубической решетке 1.Это указывает на то, что количество углерода, остающегося в твердом растворе (мартенсит), приближается к равновесному состоянию. Однако решетка а-раствора остается упруго искаженной и характеризуется увеличением плотности дефектов Здание в 185тов. Распад М. Артрит во время праздников чреват уменьшением объема. Легирующие элементы оказывают незначительное влияние на распад мартенсита только при температурах ниже 150°С. При более высоких температурах введение Cr, Mo, W, V, Si и T i в сталь сильно ингибирует разложение мартенсита и образование и рост частиц. Это очень важно.

Для углеродистых и низколегированных сталей, когда состояние закаленного мартенсита с высокой твердостью поддерживается только до 250-35°С, для высоколегированных сталей это состояние продлится до 450-500°С. 2. остаточная аустенитная метаморфоза (2-я метаморфоза при отпуске). Высокоуглеродистые и многие легирующие среднеуглеродистые стали с повышенным содержанием остаточного аустенита вызывают бейнитное превращение при 200-300°с. В результате превращения остаточного аустенита при отпуске закаленного мартенсита при той же температуре образуются одни и те же фазы, т. е. углерододефицитные частицы мартенсита и карбида, но структурное состояние продуктов разложения отличается от полученного в мартенсите.

Большинство легирующих элементов увеличивают количество остаточного аустенита в закаленной стали за счет снижения температуры А1Н, а также расширения температурного диапазона его разложения при отпуске. В некоторых высоколегированных сталях, таких как быстрорежущая сталь, содержащая 25-35% остаточного аустенита, его разложение протекает после отпуска при 500-60 (us. Сброс напряжения и преобразование карбида(3-е преобразование Отпуск.) При температуре 350-400 ° С процесс выделения углерода из раствора α (мартенсит) полностью завершается, а со-карбидное превращение нарушает когерентность, разделяя феррит и Карбидную решетку, в результате чего образуется цементит (eFexC — ^ F e3C).

Кроме того, изменяется размер и форма частиц карбида (приближаясь к сфероиду). помимо превращения карбидов при этих температурах отпуска, происходит также изменение субструктуры-диверсификация а-фазы при закалке, при мартенситном превращении и релаксации макро-и микронапряжений. Структура, которая образуется после отпуска при 350-400 ° С, обычно называют термической обработки стропильных ферм-жесткой. Затвердевание карбида (4-е превращение при отпуске).Температура отпуска повышается до 500 ° С, углерод становится высоким, и многие низколегированные и среднелегированные стали не вызывают изменения фазового состава. Однако с повышением температуры микроструктура изменяется.

Происходит процесс затвердевания и сфероидизации карбида. Затвердевание карбида при отпуске происходит за счет движения атомов углерода через твердый раствор и растворения мелких частиц при обеднении углерода и роста крупных частиц карбида в твердом растворе(см. стр. 69).Стальная структура после высокотемпературного отпуска вызвана закаленным сорбитом. В отличие от ферментита и сорбита, полученных в результате разложения переохлажденного аустенита, карбидные частицы в структуре ферментита или сорбита при отпуске имеют зернистую структуру, а не слоистую структуру. Образование зернистой структуры улучшает многие свойства стали. Сталь в зернистой структуре с такой же твердостью, прочностью на растяжение, дуктильностью, пределом текучести, относительным сужением, значением прочности удара выше. В результате затвердевания размер частиц карбида становится 10-10-5 мм, но после отпуска при 400-450°.Их размер составляет 3-10″ 5 мм (ТРО кости рыбы лист).

При температурах, близких к точке Alt, образуется еще более грубая структура карбида феррита, называемая зернистым перлитом (зернистый цементит) (диаметр частиц карбида составляет около 30 * 10 * 5 мм). Легирующие элементы Mo, W, V и Cr уменьшают процесс затвердевания, поэтому после отпуска при той же температуре сталь, легированная этими элементами, будет иметь более высокую дисперсность карбидных частиц, а значит и более высокую strength. At при заданной высокой температуре возможна диффузия легирующих элементов, приводящая к перераспределению между ферритом и цементитом. Карбидообразующие элементы (Mo, W, Cr) диффундируют из феррита в цементит, а не карбидообразующие элементы (Mo, Co, Si) диффундируют из цементита в феррит.

Концентрация цементита легирующими элементами до предела насыщения приводит к превращению в специальные карбиды (M23Q, M7C3, M2C), которые образуются там, где ранее находились частицы цементита (конверсия»in situ»). Осаждение специальных карбидных частиц, вызывающих эффект дисперсионного (или вторичного) отверждения (МС). Влияние отпуска на механические свойства. Разложение мартенсита при отпуске влияет на все свойства steel. At более низкие температуры отпуска(до 200-25°C), сталь клонят сломать хрупкое и degrade. In в случае низкотемпературного отпуска твердость закаленной и закаленной стали не зависит от содержания в ней легирующих элементов, а в основном определяется Номинальное содержание углерода в solution.

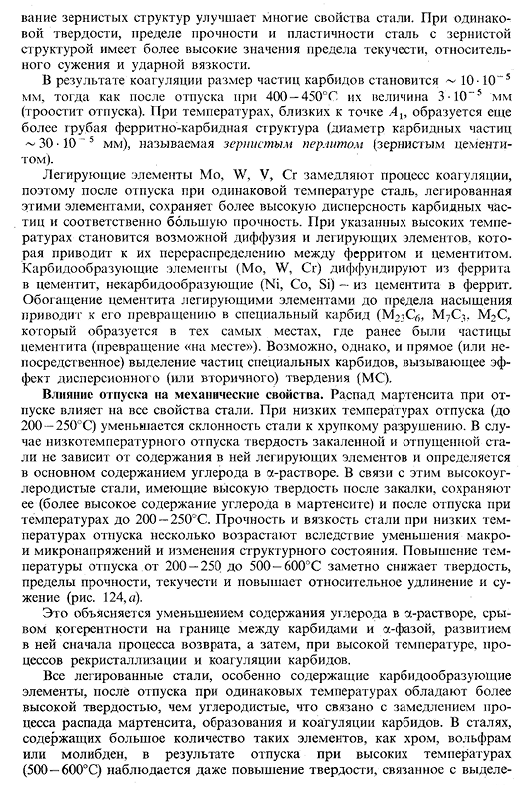

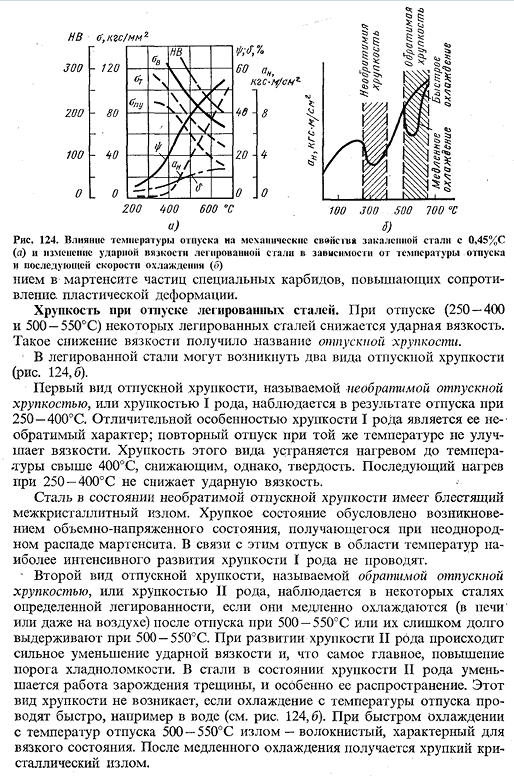

In в связи с этим высокоуглеродистая сталь с высокой твердостью после закалки сохраняется! ’Он после отпуска при температурах до 200-250°С (высокое содержание углерода в мартенсите).Прочность и ударная вязкость стали при низких температурах отпуска несколько повышаются за счет снижения макро-и микронапряжений и изменения структурного состояния. При повышении температуры до 200-250-500-600°С происходит высвобождение, значительно снижается твердость, прочность и предел текучести, уменьшается относительное удлинение и ширина (рис.124, а). Это связано с уменьшением содержания углерода в электронном растворе. Разрушение когерентности на границе раздела карбида и А-фазы, развитие процессов восстановления в ней, а также процессы перекристаллизации и затвердевания карбида при высоких температурах.

Все легированные стали, особенно содержащие карбидообразующие элементы, имеют более высокую твердость, чем углеродистые после отпуска при той же температуре, что связано с замедлением процессов разложения мартенсита, образованием карбидов и solidification. In стали, содержащие большое количество элементов, таких как хром, вольфрам и молибден, даже увеличение твердости наблюдается в результате отпуска при высоких температурах (от 500 до 600°с), связанных с выделением 187HB b, кгс / ММГ 300 И.- Рисунок 124. Влияние температуры отпуска на механические свойства закаленной стали 0,45% C (L) и изменение ударной вязкости легированной стали в зависимости от температуры отпуска и скорости последующего охлаждения (b) Уменьшение мартенситных частиц специальными карбидами, которые увеличивают сопротивление.

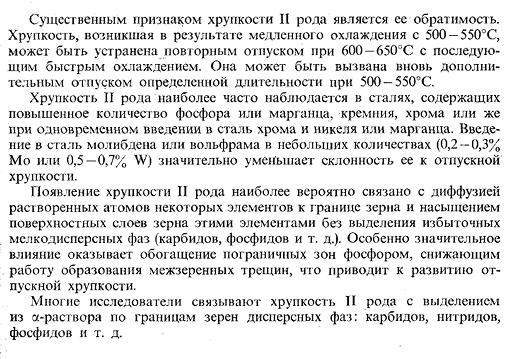

Пластическая деформация. Хрупкость при отпуске легированной стали. При отпуске (250-400 и 500-550 ° С) некоторые легированные стали снижают свою вязкость. Это снижение вязкости называется темперной хрупкостью. В легированной стали может наблюдаться 2 типа отпускной хрупкости(рис. 124.6). Первый тип закаленной хрупкости, или 1-й тип хрупкости, называемый необратимой закалочной хрупкостью, наблюдается в результате отпуска при температуре 250-400°С. Отличительной особенностью хрупкости первого рода является ее необратимый характер. Повторный отпуск при той же температуре не улучшает вязкости. Этот вид уязвимости устраняется нагреванием до температуры выше 400°С, но с уменьшением твердости. Последующий нагрев при 250-400°с не приведет к снижению ударной вязкости. * Межкристаллитное разрушение наблюдается в сталях с необратимой закалкой-хрупкостью.

Хрупкое состояние обусловлено появлением объемного напряженного состояния из-за неравномерного распада martensite. In в связи с этим отпуск в температурном режиме наиболее интенсивного развития уязвимости первого рода не проводится. Хрупкость 2-го закала, называемая обратимой хрупкостью закала, или хрупкостью типа II, является частью определенного сплава стали, который закаляется при 500-550°C, а затем медленно охлаждается (в печи или на воздухе), или 500-55°C. хрупкость второго вида хрупкости значительно уменьшается и, самое главное, хрупкость уменьшается. increased. In у сталей с хрупким состоянием второго типа снижается работа растрескивания, особенно его распространения. Этот тип хрупкости не возникает, например, когда охлаждение от температуры отпуска осуществляется быстро в воде (см. Рисунок 124.6).

При быстром охлаждении от температуры отпуска 500-55°с трещина является волокнистой и характерна для вязкого состояния. После отжига достигается хрупкое разрушение кристаллов. 188 существенным признаком хрупкости второго рода является его обратимость. Хрупкость в результате медленного охлаждения при 500-550 ° С может быть устранена повторным отпуском при 600-650 ° С и последующим быстрым охлаждением. Дальнейший отпуск при температуре 500-550°С в течение определенного периода времени может повториться. 2-й тип уязвимости чаще всего наблюдается при одновременном введении в сталь стали с повышенным содержанием фосфора или марганца, кремния, хрома или хрома и никеля или марганца.

Когда в сталь вводится небольшое количество молибдена или вольфрама (0,2-0,3% Mo или 0,5-0,7% W), тенденция к снижению хрупкости значительно снижается. Появление 2-го типа хрупкости, скорее всего, связано с диффузией растворенных атомов некоторых элементов в границу зерен и насыщением поверхностного слоя частиц этими элементами без выделения чрезмерно мелкодисперсной фазы(карбидов, фосфидов и др.).Усиление пограничных зон фосфором, снижающее работу по образованию зернограничных трещин, оказывает особенно важное влияние и приводит к развитию темперирующей хрупкости. Многие исследователи считают, что уязвимость 2-го рода обусловлена осаждением дисперсной фазы. То есть карбиды, нитриды, фосфиды и т. из раствора вдоль границы зерен.

Смотрите также:

Решения задач по материаловедению

| Термическое и деформационное старение углеродистой стали | Превращение аустенита при непрерывном охлаждении |

| Отжиг 1 рода | Термокинетические диаграммы превращения переохлажденного аустенита |