Оглавление:

Принципы построения систем допусков и посадок

Систематизация, широко применяемая в любой области науки и техники, в стандартизации является одним из важнейших рабочих инструментов. Анализ любых технически сложных изделий позволяет выявить многократно повторяющиеся типовые сопряжения и образующие их поверхности деталей, которые должны быть стандартизованы. Стандартизованы геометрические параметры подшипников качения, резьбовых поверхностей, зубчатых колес, рабочих и контрольных калибров и т.д. Можно говорить о том, что существуют системы стандартных требований к точности таких объектов. В нормировании требований к точности следует различать системы допусков (допуски формы и расположения, допуски углов) и системы допусков и посадок (допуски и посадки гладких цилиндрических, шлицевых, резьбовых, конических поверхностей).

Системы допусков разрабатывают для несопрягаемых элементов и для отдельно рассматриваемых поверхностей. Кроме систем допусков углов, допусков формы и расположения поверхностей есть системы «грубых допусков» (для норм точности, не указанных непосредственно у размеров) и ряд других. Системы допусков и посадок разрабатывают там, где нужны стандартные сопряжения поверхностей.

Формы и содержание систем допусков, а также систем допусков и посадок весьма разнообразны, и потому непосредственное их сопоставление затруднительно. Правильное использование норм точности различных поверхностей и сопряжений подразумевает знание каждой конкретной системы. Изучение всех систем порознь требует слишком большого времени из-за огромного количества фактического материала.

Анализ систем допусков и посадок подтверждает, что они построены единообразно, на некоторых общих принципах. В любых системах допусков и посадок можно обнаружить следующие принципы построения: — принцип предпочтительности;

- принцип измерений при нормальных условиях;

- принцип ограничения предельных контуров;

- принцип формализации допусков;

- принцип увязки допусков с эффективными параметрами;

- принцип группирования значений эффективных параметров;

- принцип установления уровней относительной точности.

Принцип предпочтительности — общий принцип стандартизации, поэтому он применяется в любых стандартах и системах стандартов. В стандартных системах допусков и посадок обычно устанавливают ряды посадок с несколькими уровнями предпочтения, например, предпочтительные посадки (первый уровень), рекомендуемые посадки (второй уровень), и, наконец, все стандартные посадки (третий, самый низкий уровень предпочтительности). Примерами использования принципа предпочтительности в системах допусков могут служить уровни предпочтительности полей допусков.

В системах стандартов допусков и посадок ряды допусков обычно строятся с использованием рядов предпочтительных чисел. Возможны и другие проявления количественной стороны принципа.

Наиболее полно принцип предпочтительности использован в стандарте, устанавливающем нормальные линейные размеры (ГОСТ 6636-69). Этот стандарт не нормирует допуски размеров, но является одним из важнейших для унификации параметров. Унифицированными геометрическими параметрами являются те, у которых одинаковы не только поля допусков, но и номинальные значения. Для унификации параметров необходимо при проектировании изделий по возможности назначать нормальные линейные размеры деталей (диаметры, толщины, глубины уступов и т.д.), выбранные с учетом уровней предпочтительности.

Необходимо учитывать, что требования стандарта не распространяются на технологические межоперационные размеры, на размеры, зависящие от других принятых значений, а также на размеры, установленные в стандартах на конкретные изделия.

Ряды нормальных линейных размеров (обозначаются буквами  с соответствующим числом) построены на базе рядов предпочтительных чисел. Числовые значения нормальных линейных размеров начинаются с 0,01 мм и заканчиваются значением 20 000 мм. В дополнение к геометрическим рядам стандарт содержит также арифметический ряд размеров в диапазоне от 0,001 до 0,009 мм с разностью в 0,001 мм. Основные ряды нормальных линейных размеров

с соответствующим числом) построены на базе рядов предпочтительных чисел. Числовые значения нормальных линейных размеров начинаются с 0,01 мм и заканчиваются значением 20 000 мм. В дополнение к геометрическим рядам стандарт содержит также арифметический ряд размеров в диапазоне от 0,001 до 0,009 мм с разностью в 0,001 мм. Основные ряды нормальных линейных размеров  построены в соответствии с рядами предпочтительных чисел

построены в соответствии с рядами предпочтительных чисел  как геометрические прогрессии, но в ограниченном диапазоне (размеры до 20 000 мм) и содержат округленные значения. В дополнительный ряд включено ограниченное (неполное) число членов, не входящих в ряд

как геометрические прогрессии, но в ограниченном диапазоне (размеры до 20 000 мм) и содержат округленные значения. В дополнительный ряд включено ограниченное (неполное) число членов, не входящих в ряд  и рассчитанных на основе ряда

и рассчитанных на основе ряда  .

.

Принципиальные отличия рядов нормальных линейных размеров от рядов предпочтительных чисел заключаются в том, что ряды  размеров конечны и содержат некоторые округленные по сравнению с рядами R значения, причем в стандарт включены все значения размеров в указанном диапазоне.

размеров конечны и содержат некоторые округленные по сравнению с рядами R значения, причем в стандарт включены все значения размеров в указанном диапазоне.

Два следующих принципа (принцип измерений при нормальных условиях и принцип ограничения предельных контуров) обеспечивают инвариантность требований, устанавливаемых в системе допусков и посадок (от лат. invariantis -неизменяющийся — свойство неизменности по отношению к какому-либо преобразованию, условию, или совокупности преобразований). Под обеспечением инвариантности элементов деталей понимают такое построение систем допусков (систем допусков и посадок), которое гарантирует геометрическую взаимозаменяемость (инвариантность) деталей, изготовленных по одним и тем же требованиям к номинальным значениям, а также к точности геометрических параметров.

Чтобы система обеспечивала инвариантность деталей, должны соблюдаться заложенные в ней условия годности деталей: единообразие трактовки годности и достоверность результатов контроля. Только при соблюдении этих условий результаты измерений можно сопоставить с моделью годной детали, которая задана чертежом, и дать объективное заключение о годности.

Принцип измерений при нормальных условиях обеспечивает единообразие информации, получаемой при неоднократных независимых измерениях одних и тех же параметров. Измерения в нормальных условиях означают, что измерения проводят при нормальных значениях влияющих физических величин. Например, при измерении длины всегда существенное значение имеет температура контролируемой детали, от которой зависит фактическое значение размера. Понятно, что температурный фактор сказывается не только на измеряемом объекте, но и на применяемых средствах измерений.

Менее очевидно влияние таких величин, как относительная влажность или давление воздуха, параметры гравитационных и электромагнитных полей и т.д. С другой стороны, непосредственное влияние электромагнитных полей на электрические средства измерений сомнений не вызывает. Поддается анализу воздействие влажности или давления на пневматические приборы или на емкостные электрические преобразователи.

Нормальные условия измерений линейных размеров предполагают колебания влияющих величин в пределах областей их нормальных значений. Под областью нормальных значений влияющей физической величины понимают такую область ее изменений, при которых погрешности, вызванные воздействием этой величины, могут быть признаны пренебрежимо малыми. Кроме нормальных условий измерений возможно также измерение параметров в рабочих условиях — в таких условиях погрешности из-за воздействия влияющих величин не превышают заранее определенных допустимых значений.

Проблема установления номенклатуры влияющих величин и областей их нормальных значений настолько сложна, что для случая измерений линейных размеров ей посвящен специальный стандарт (ГОСТ 8.050-73).

Принцип ограничения предельных контуров необходим для соблюдения единообразия при решении вопроса о годности детали по контролируемому параметру.

Ограничение предельных контуров фактически определяет поля допусков, что необходимо для получения однозначного заключения о годности детали по результатам ее измерительного контроля. Необходимо установить правила разбраковки деталей по результатам измерений размеров элемента в нескольких сечениях. Формальным основанием для разбраковки деталей по размерам является истолкование предельных контуров детали. Деталь признается годной в том случае, если ее реальные контуры, установленные по результатам измерений, не выходят за предельные (экстремальные действительные значения размеров могут быть равны предельным).

В разных стандартах систем допусков и посадок истолкование предельных значений параметров содержится в явном виде или оформлено косвенно, через установление полей допусков. Наиболее подробно установление предельных контуров реализовано в стандартах на допуски формы и расположения поверхностей. В этих стандартах приведены описания полей допусков и методики их построения для каждого рассматриваемого случая, а также методики оценки отклонений реальных элементов от идеальной формы и расположения.

Принципы, обеспечивающие формирование рядов допусков

Формирование рядов допусков в любой системе осуществляется на базе четырех остальных принципов. Один из них (принцип формализации допусков) обеспечивает «отделение» допусков от конкретных деталей (их параметров, элементов), два следующих (принцип увязки допусков с эффективными параметрами и принцип группирования значений эффективных параметров) — возможность создавать из функционально обоснованных допусков ограниченную номенклатуру. Последний принцип (принцип установления уровней относительной точности) направлен на обеспечение в системе необходимого разнообразия точностных требований.

Принцип формализации допусков позволяет «отделить» меру допустимого рассеяния (допуск) от поля допуска, определенным образом связанного с номинальным контуром конкретной поверхности. Абстрагирование от конкретных объектов широко используется в науке и технике. Этот прием применяется и при формализации допусков в системах.

Формализованные значения допусков могут быть построены в соответствии с рядами предпочтительных чисел, и быть организованы в виде рядов с различными структурами. Например, в системе допусков формы и расположения поверхностей приведены несколько массивов значений допусков, в том числе абстрактный ряд допусков, построенный в порядке возрастания их числовых значений, а также допуски, связанные со значениями номинальных параметров и уровнями точности.

Принцип увязки допусков с эффективными параметрами предназначен для расчета «теоретических значений» допусков. Чтобы обеспечить нормальную работу изделия необходимо назначить допуски требуемой точности с учетом масштабного фактора. При выборе допуска размера его значение связывают с номинальным размером. В отличие от линейных размеров выбор значения допуска угла осуществляется в зависимости от длины его короткой стороны, а не в соответствии со значением углового размера. Могут встретиться и более сложные взаимосвязи. Например, значения допусков геометрических параметров резьбовых поверхностей увязывается не только с диаметрами, но и с шагами резьбы, а для зубчатых колес допуски назначают с учетом модуля и делительного диаметра колеса. Те параметры, с которыми увязывают значения допусков, будем называть эффективными.

Увязка допуска с эффективными параметрами имеет принципиальное значение, как с конструкторских, так и с технологических позиций. Конструкторский подход к посадкам с зазором (натягом) базируется на возможности увеличивать зазор (натяг) и его допустимую неопределенность (допуск посадки) с увеличением номинального размера сопряжения. Технологический подход к возможным значениям допусков основывается на увязывании допусков с диапазоном практического рассеяния размеров при обработке детали на определенном технологическом оборудовании.

Из-за сложности комплексного воздействия на сопряжение, как правило, нельзя выделить один или несколько влияющих факторов и «привязать» к ним значение допуска строгой аналитической зависимостью. Поэтому эффективные параметры, с которыми увязывают значения допуска, должны отражать некоторое обобщенное влияние множества конструкторских и технологических факторов.

Функциональная зависимость допуска от эффективных параметров в общем виде может быть записана следующим образом:

где  — допуск параметра;

— допуск параметра;  — знак функциональной зависимости;

— знак функциональной зависимости;  — эффективные параметры.

— эффективные параметры.

Анализ систем допусков и посадок показывает, что в большинстве случаев можно обойтись одним или двумя эффективными параметрами. Номинальные значения этих параметров представлены в таблицах допусков.

Принцип группирования значений эффективных параметров используется для сокращения номенклатуры допусков в системе.

Если допуск любого параметра рассчитывать строго по принятой функциональной зависимости, то расчетных («теоретических») допусков будет столько же, сколько и номинальных значений параметров. Унификация допусков и сокращение их общей номенклатуры вполне возможны за счет объединения близких значений и использования вместо них одного стандартного допуска. Различия между «теоретическими значениями» и выбранным стандартным не должны существенно искажать установленный системой допусков и посадок характер связи между значением допуска и эффективными параметрами.

Многолетняя апробация систем допусков и посадок позволила практически решить вопрос об интервалах эффективных параметров и их «представителях». В любой системе допусков или допусков и посадок ряды допусков образованы с учетом эффективных параметров, которые сгруппированы в интервалы. Группирование осуществляется так, чтобы значения допусков на краях интервалов умеренно отличались от «теоретических». Границы интервалов приведены в таблицах стандартов с указаниями «до» (приведенное номинальное значение включается в данный интервал) и «свыше» (приведенное значение не входит в данный интервал, и он начинается с любого большего номинального значения).

Интервалы эффективных параметров являются одним из «входов» в таблицу рядов допусков любого стандарта.

Принцип установления уровней относительной точности обеспечивает необходимое разнообразие допусков с сохранением возможности единообразного решения (выбор по аналогии) типичных задач функционирования деталей и их изготовления с учетом масштабных факторов.

Для решения различных конструкторских задач необходимы допуски разной точности. Например, точность направляющих станка или измерительного прибора существенно выше точности дверного засова; подшипники шпинделя станка точнее подшипников коробки скоростей и т.д.

Понятие точности геометрических параметров не может рассматриваться как абсолютное. Известна связь допуска со значениями эффективных параметров. Следовательно, можно говорить об установлении в любой системе допусков и посадок уровней относительной точности, которые используются для назначения «одинаково точных» допусков однотипных параметров с разными номинальными значениями.

Уровни относительной точности в различных стандартных системах допусков и посадок называются по-разному. В системе допусков и посадок гладких цилиндрических поверхностей они называются квалитетами, в системах допусков формы и расположения поверхностей, допусков зубчатых колес — степенями точности. Для подшипников качения, допусков размеров несопрягаемых поверхностей и некоторых других случаев используют понятие классов точности. Наименование уровней относительной точности зависит от конкретных объектов и сложившихся традиций.

Установленные стандартами уровни относительной точности используются как второй вход в таблицах допусков. Первым входом являются интервалы эффективных параметров, а значение допуска отыскивают на пересечении двух входов в таблицу по принципу «строка-столбец».

Уровни относительной точности играют весьма важную роль в использовании аналогии для выбора норм точности при проектировании или выбора оборудования при разработке технологического процесса. Вне зависимости от конкретного значения нормируемого параметра можно, опираясь на уровень относительной точности, выбрать допуск и посадку, которые обеспечат удовлетворительное выполнение требуемых функций, а по уровню относительной точности параметра изготавливаемой детали — технологическое оборудование, обеспечивающее удовлетворительное поле практического рассеяния при обработке поверхности.

На использовании уровней относительной точности построены справочники конструкторов и технологов, а также значительная часть нормативных документов.

Основные принципы построения системы допусков и посадок гладких цилиндрических поверхностей

Основные принципы построения систем допусков и посадок в разных системах используются неодинаково. Рассмотрим реализацию этих принципов в системе допусков и посадок гладких цилиндрических поверхностей, несколько изменив последовательность их анализа относительно принятого в предыдущей главе.

Принцип установления уровней относительной точности реализован введением квалитетов (степеней точности).

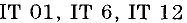

Квалитет — совокупность допусков, рассматриваемых как соответствующие одному уровню точности для всех номинальных размеров. Квалитеты являются ступенью градации значений допусков системы. Стандартом ГОСТ 25346-89 установлено 20 квалитетов. Они обозначаются цифрами (или сочетанием цифр) начиная с самого точного 01 до самого грубого 18.

Стандартный допуск того или иного квалитета обозначается сочетанием  (от Interneishent tolerance — международный допуск) с номером квалитета, например

(от Interneishent tolerance — международный допуск) с номером квалитета, например  и т.д.

и т.д.

Число квалитета обозначает величину допуска. Чем больше квалитет, тем при одном и том же номинальном размере больше допуск  .

.

Квалитеты высокой точности (в основном до третьего-четвертого) для образования посадок, как правило, не используются. Допуски этих квалитетов назначают на прецизионные несопрягаемые элементы деталей, элементы средств измерений (размеры между рабочими гранями концевых мер длины, рабочие размеры калибров и т.д.). Допуски квалитетов следующей группы (от 5 до 12) используют для образования рекомендуемых посадок. Грубые допуски (начиная с 12 квалитета и более) в основном применяют для назначения требований к точности несопрягаемых размеров.

Принцип предпочтительности в единой системе допусков и посадок реализован установлением основного отклонения рядов посадок и полей допусков разных уровней предпочтения, а также использованием предпочтительных чисел для формирования рядов допусков.

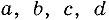

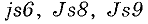

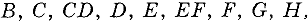

Основные отклонения отверстий обозначают прописными буквами латинского алфавита ( и т.д.), а валов -строчными (

и т.д.), а валов -строчными ( и т.д.). Разные основные отклонения обозначают разными буквами (рис. 3.1, а, б). Обозначения основных отклонений говорят о расположении полей допусков относительно нулевой линии. Одинаковые отклонения обозначаются одними и теми же буквами (рис. 3.1).

и т.д.). Разные основные отклонения обозначают разными буквами (рис. 3.1, а, б). Обозначения основных отклонений говорят о расположении полей допусков относительно нулевой линии. Одинаковые отклонения обозначаются одними и теми же буквами (рис. 3.1).

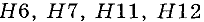

Особое значение имеют основные отклонения  и

и  , которые равны нулю (рис. 3.2). Поля допусков с такими основными отклонениями расположены от номинала «в тело» детали; их называют полями допусков основного отверстия и основного вала.

, которые равны нулю (рис. 3.2). Поля допусков с такими основными отклонениями расположены от номинала «в тело» детали; их называют полями допусков основного отверстия и основного вала.

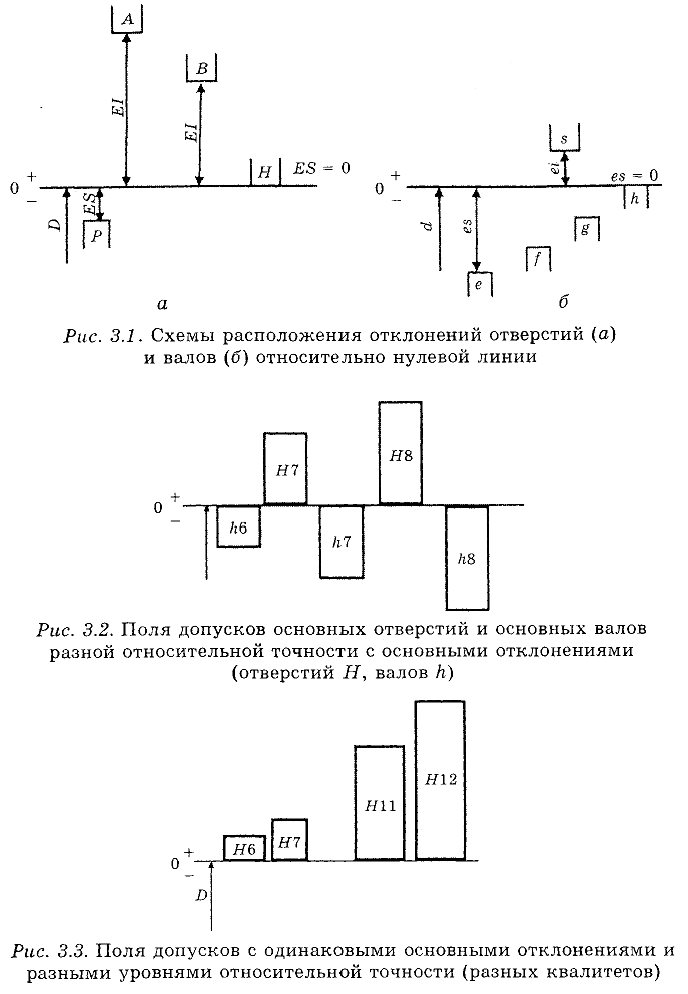

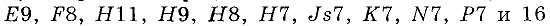

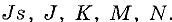

Допуски (значения допусков, ширина полей допусков) обозначаются числами соответствующих квалитетов, например,  означают поля допусков шестого, седьмого, одиннадцатого и двенадцатого квалитетов (рис. 3.3).

означают поля допусков шестого, седьмого, одиннадцатого и двенадцатого квалитетов (рис. 3.3).

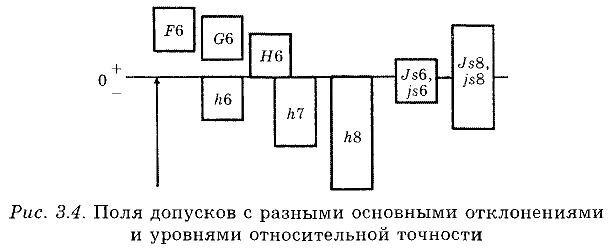

Основные отклонения, обозначаемые буквами, и допуски, обозначаемые числами квалитетов, — два независимых составляющих элемента обозначения (рис. 3.4). У каждого из этих

элементов своя роль: буквенное обозначение определяет положение поля допуска, а численное — ширину поля допуска (по ним определяют значения допусков указанных квалитетов).

Необходимое разнообразие полей допусков обеспечено возможностью сочетания практически любых основных отклонений и квалитетов.

Специфичны поля допусков типа

Они фактически не имеют основного отклонения, поскольку расположены симметрично относительно нулевой линии.

Стандартом ГОСТ 25347-82 в диапазоне размеров от 1 до 500 мм предусмотрено 10 предпочтительных полей допусков отверстий:

предпочтительных полей допусков валов:

Эти поля допусков составляют первый уровень предпочтения. Второй уровень предпочтения включает поля допусков ограничительного отбора (более 70 полей допусков отверстий и более 80 полей для валов, включая предпочтительные поля допусков). Для этих полей в ГОСТ 25347-82 приведены значения верхних и нижних предельных отклонений.

Третий уровень предпочтения включает все поля допусков отверстий и валов (поля допусков системы). Ориентировочное число этих полей допусков  можно рассчитать, исходя из числа основных отклонений (28) и квалитетов (20), поскольку не во всех квалитетах предусмотрены полные наборы отклонений.

можно рассчитать, исходя из числа основных отклонений (28) и квалитетов (20), поскольку не во всех квалитетах предусмотрены полные наборы отклонений.

В одном интервале ширина полей допусков одного квалитета одинакова, а в разных — разная, поэтому однотипные поля допусков отличаются вторым (не основным) отклонением.

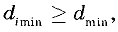

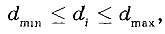

Принцип ограничения предельных контуров нормируемого элемента детали (см. параграф 3.1) реализуется в стандарте через «интерпретацию предельных размеров». В соответствии со стандартной интерпретацией предельных размеров гладкого цилиндрического вала, наибольший размер реальной поверхности  определяют как диаметр описанного цилиндра наименьшего радиуса. Этот размер у годного вала не должен быть больше наибольшего предельного размера (предела максимума материала) вала (

определяют как диаметр описанного цилиндра наименьшего радиуса. Этот размер у годного вала не должен быть больше наибольшего предельного размера (предела максимума материала) вала ( ).

).

Поскольку дать заключение о годности только по наибольшему размеру реальной поверхности нельзя, необходимо определить еще и наименьшую толщину контролируемого вала. Для этого применяют «двухточечное» измерение накладными приборами типа штангенциркуля, микрометра и т.д. Применение такого прибора в принципе позволяет обнаружить наименьшую толщину вала и сравнить ее значение с пределом минимума материала. Если при этом

то деталь признается годной, так как при установленных правилах оценивания экстремальных размеров поверхности  и

и  соблюдаются формальные условия

соблюдаются формальные условия

где  — действительные размеры контролируемого вала.

— действительные размеры контролируемого вала.

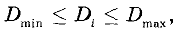

Истолкование предельных размеров отверстия обратно интерпретации предельных размеров вала. Предел максимума материала (наименьший предельный размер отверстия) сравнивают с размером вписанного цилиндра наибольшего диаметра. С пределом минимума материала (наибольший предельный размер отверстия) сравнивают максимальный размер, полученный в результате двухточечного измерения реальной поверхности (например, индикаторным нутромером).

Условие годности детали формально можно представить в виде

где  — размеры реального вала.

— размеры реального вала.

Стандартная интерпретация предельных размеров вала и отверстия по сравнению с идеализированными концентрически расположенными предельными контурами имеет существенную особенность. Контур, привязанный к максимуму материала, жестко фиксируется относительно реальной поверхности с помощью прилегающего цилиндра. Второй предельный контур «плавает» относительно прилегающей поверхности. Он может занимать любое положение, начиная от симметричного (равные расстояния между предельными контурами) до предельно смещенного в одну сторону (линии предельных контуров совпадают с одной стороны). Такое расположение поля допуска рассчитано на валы и отверстия с «кривыми» осями или асимметричными поперечными сечениями.

Принцип увязки допусков с эффективными параметрами в системе допусков и посадок гладких цилиндрических поверхностей обнаруживается легко. Допуски одного квалитета возрастают с увеличением номинального размера нормируемого параметра. Такой характер связи объясняется влиянием масштабного фактора. Есть основания полагать, что в единообразных конструкциях можно допустить тем большие колебания размеров сопрягаемых деталей, чем больше сам сопрягаемый размер, например, для больших размеров в однотипных посадках нужны большие натяги. Следовательно, в данной системе эффективным параметром является размер, на который устанавливают допуск.

Если рассматривать технологию, то множество факторов, влияющих на точность процессов обработки поверхностей, оказывают тем большее возмущающее действие, чем больше обрабатываемый размер. Действительно, при токарной обработке или шлифовании с увеличением диаметра увеличивается и путь резания, следовательно, можно ожидать большего рассеяния температурных и силовых деформаций системы «станок-приспособление-инструмент-деталь» из-за неодинаковости толщины удаляемого слоя и его механических свойств, из-за колебания температуры смазывающе-охлаждающей жидкости, износа режущего инструмента и других факторов.

Полную (строгую) аналитическую модель процесса обработки детали построить невозможно ввиду неопределенности множества влияющих факторов, поэтому довольствуются приближенной эмпирической зависимостью, описывающей рассеяние получаемых размеров. Вместо всех воздействующих на конечные результаты аргументов в эту зависимость входит только эффективный параметр, который позволяет учесть интегральное влияние множества аргументов.

Для гладких цилиндрических поверхностей экспериментально выявленная связь допуска  с диаметром

с диаметром  поверхности может быть представлена в виде зависимости:

поверхности может быть представлена в виде зависимости:

где  — неименованный коэффициент;

— неименованный коэффициент;  — единица допуска.

— единица допуска.

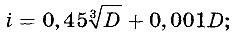

Единица допуска — множитель в формулах расчета допусков системы, являющейся функцией номинального размера. Единицу допуска для гладких соединений определяют по следующим зависимостям:

- для размеров до 500 мм

- для размеров свыше 500 мм

Для расчета размер  задается в миллиметрах, единица допуска (

задается в миллиметрах, единица допуска ( ) определяется в микрометрах.

) определяется в микрометрах.

Принцип формализации допусков в стандарте решен однозначно и нашел отражение в таблице допусков. Головка таблицы содержит 20 квалитетов, а боковик — значения номинальных размеров, сгруппированные в интервалы (до размера 3150 мм).

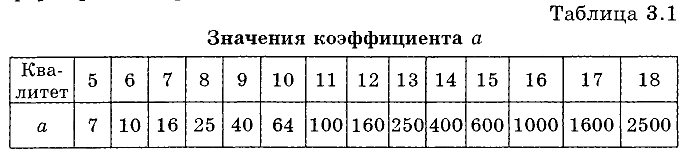

Допуск, как указывалось ранее определяется из зависимости:

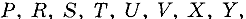

В табл. 3.1 приведены значения коэффициента а для квалитетов от 5 до 18. Анализ приведенных значений (например, 16; 25; 40; 64; 100) показывает их явное сходство с рядом  , что подтверждает использование предпочтительных чисел для формирования рядов допусков.

, что подтверждает использование предпочтительных чисел для формирования рядов допусков.

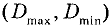

Принцип группирования значений эффективных параметров. Для того чтобы создать систему допусков и посадок и представить ее в справочных таблицах, имеющих конечное число строк весь диапазон номинальных размеров до 3150 мм был разбит на интервалы. Границы интервалов установлены таким образом, что табличный допуск, подсчитанный по среднему размеру интервала (среднему геометрическому  , отличается от допусков, подсчитанных для крайних значений интервала

, отличается от допусков, подсчитанных для крайних значений интервала  не более, чем (5…8)%.

не более, чем (5…8)%.

Таким образом в таблице рядов допусков зафиксированы интервалы номинальных размеров. Первый интервал замкнут только с большей стороны (до 3 мм). Последующие интервалы имеют обе границы: свыше 3 до 6 мм, свыше 6 до 10 мм, свыше 10 до 18 мм и т.д. Номинальные размеры, равные верхним границам, входят в интервал с меньшими значениями. Допуски следующего интервала относятся только к номинальным размерам большим, чем установленные стандартом нижние граничные значения. Например, допуски размера б мм берут из значений, установленных для интервала свыше 3 до 6 мм, допуск размера 10,01 мм — из допусков интервала свыше 10 до 18 мм и т.д. Интервалы, установленные для основных отклонений, могут несколько отличаться от принятых для рядов допусков. В справочном приложении к стандарту такие интервалы названы промежуточными.

Принцип измерения при нормальных условиях нашел частичное отражение в пункте «Нормальная температура» ГОСТ 25346-89, где сказано: «Допуски и предельные отклонения, установленные в настоящем стандарте, относятся к размерам деталей при температуре 20 °С».

Приведенные основные принципы образуют набор, минимально необходимый для построения систем допусков, но для системы допусков и посадок гладких цилиндрических поверхностей использованы также несколько дополнительных принципов.

Дополнительные принципы построения системы допусков и посадок гладких цилиндрических поверхностей

Для построения системы допусков и посадок гладких цилиндрических поверхностей (ос-обенно в части, относящейся к посадкам) необходимо введение дополнительных принципов. Это принципы:

- оптимального расположения поля допуска основной детали;

- обеспечения физически обоснованных зазоров (натягов) в посадках;

- использования в посадках неравноточных допусков отверстий и валов.

Рассмотрим более подробно каждый из этих принципов.

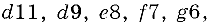

Принцип оптимального расположения поля допуска основной детали в любой системе допусков и посадок связан с применением посадок в системе отверстия или в системе вала.

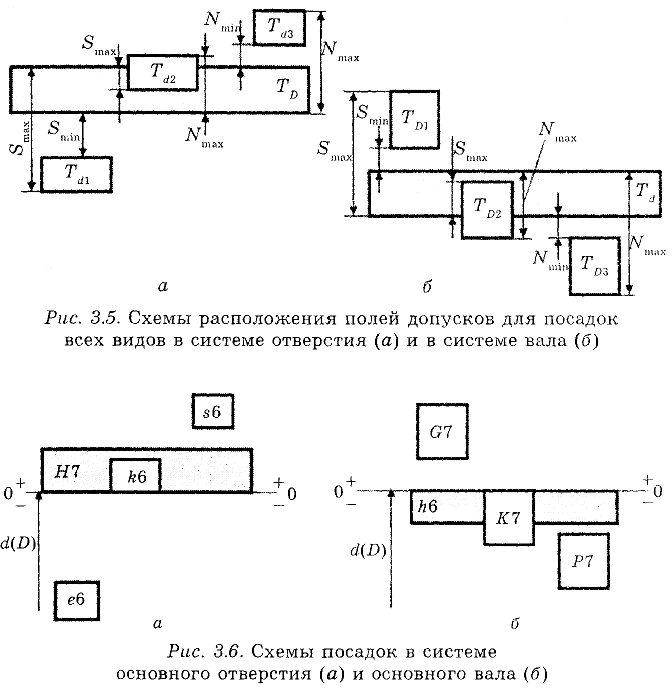

Если возникает необходимость образования нескольких разных по характеру посадок в сопряжениях одного отверстия с несколькими валами, то логичным решением является назначение на всю длину отверстия одинаковых предельных размеров. В таком случае деталь с отверстием считается основной, отверстие имеет одно иоле допуска, а посадки с зазором, переходные или с натягом получают за счет использования валов с разными полями допусков (рис. 3.5, а). При этом поле допуска отверстия основной детали вовсе не обязательно должно быть « полем допуска основного отверстия с основным отклонением Но в привычном стандартном понимании этого термина.

Валы в сопряжении с полями допусков, расположенными ниже поля допуска отверстия, дадут посадки с зазором, перекрытие (частичное или полное) полей допусков вала и отверстия соответствует переходным посадкам. Посадки с натягом получаются при расположении поля допуска вала над нолем допуска отверстия.

Посадки в системе вала образуются при использовании единого поля допуска для всей сопрягаемой поверхности основного вала и поверхностей охватывающих деталей (отверстий) с разными полями допусков (рис. 3.5, б).

Нулевая линия на схемах расположения полей допусков (рис. 3.5, а, б) не показана и может располагаться в любом месте. Любое расположение поля допуска основной детали относительно нулевой линии имеет определенные достоинства и недостатки. В единой системе допусков и посадок гладких цилиндрических поверхностей принято располагать поля допуска основного отверстия и основного вала от нулевой линии «в тело» детали. Это соответствует полям допусков отверстий с основным отклонением  и валов с основным отклонением

и валов с основным отклонением  (значения основных отклонений

(значения основных отклонений  и

и  ).

).

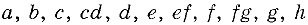

В единой системе допусков и посадок все рекомендуемые посадки построены либо в системе основного отверстия, либо в системе основного вала.

Посадка в системе основного отверстия образуется сопряжением вала, имеющего любое поле допуска, с отверстием, поле допуска которого имеет основное отклонение  . Например,

. Например,  (рис. 3.6, а).

(рис. 3.6, а).

Посадки в системе основного вала получают при сопряжении отверстия (размер с любым полем допуска) и вала с полем допуска, имеющим основное отклонение  . Примеры посадок:

. Примеры посадок:

Определить характер стандартной посадки в системе основного отверстия или основного вала по ее буквенно-цифровому обозначению достаточно легко при условии знания расположения основных отклонений. Так, поля допусков валов с основными отклонениями

в сочетании с полем допуска основного отверстия (основное отклонение  ) всегда дают посадки с зазором.

) всегда дают посадки с зазором.

Посадки с основными отклонениями валов  и отверстий

и отверстий  обеспечивают наименьший зазор, равный нулю; их иногда называют посадками с нулевым гарантированным зазором. Особое значение этой посадки обусловлено еще и тем обстоятельством, что она с одинаковыми основаниями относится как к посадкам в системе основного вала, так и к посадкам в системе основного отверстия (одновременно использованы основные отклонения

обеспечивают наименьший зазор, равный нулю; их иногда называют посадками с нулевым гарантированным зазором. Особое значение этой посадки обусловлено еще и тем обстоятельством, что она с одинаковыми основаниями относится как к посадкам в системе основного вала, так и к посадкам в системе основного отверстия (одновременно использованы основные отклонения  и

и  ).

).

Посадки в системе основного отверстия, образованные с использованием основных отклонений валов

будут переходными.

Валы с основными отклонениями

в сочетании с основным отверстием, как правило (при рекомендуемых сочетаниях квалитетов отверстия и вала), дают посадки с натягом.

Для расшифровки посадок в системе основного вала (его основное отклонение  ) необходимо запомнить расположение основных отклонений отверстий. Стандартные посадки с зазором обеспечивают отверстия с основными отклонениями

) необходимо запомнить расположение основных отклонений отверстий. Стандартные посадки с зазором обеспечивают отверстия с основными отклонениями

переходные посадки — отверстия с основными отклонениями

переходные посадки — отверстия с основными отклонениями  Посадки с натягом, как правило, могут быть получены при использовании отверстий с основными отклонениями

Посадки с натягом, как правило, могут быть получены при использовании отверстий с основными отклонениями

Особенностью систем основного отверстия и основного вала является безусловная определенность характера посадок с зазором и переходных, в отличие от «посадок с натягом», характер которых зависит от значений допусков основных поверхностей (основных отверстий и валов). Например, посадка

— переходная, хотя формальное применение приведенных выше правил позволяет оценить ее как посадку с натягом.

— переходная, хотя формальное применение приведенных выше правил позволяет оценить ее как посадку с натягом.

Выбранное расположение полей допусков основных отверстий и валов объясняется необходимостью сравнительно большего разнообразия посадок с зазором (сопряжения неподвижные разъемные, посадки для направляющих разной точности, подшипников скольжения и пр.). Назначение посадок с натягом требует несколько меньшей номенклатуры, так как цель сопряжения с натягом всегда одна и та же — сопротивление сопряжения взаимному перемещению деталей под действием осевой силы или вращающего момента. Для таких целей большого разнообразия номенклатуры посадок не требуется.

Принцип обеспечения физически обоснованных зазоров (натягов) в посадках (сопряжениях) гладких цилиндрических поверхностей основан на расчете основных отклонений валов и отверстий, которые должны гарантировать необходимый характер рекомендуемых посадок в системах основного отверстия и основного вала. Формулы расчета основных отклонений приведены в приложении к стандарту. Зависимости получены с использованием теоретических положений и практического опыта эксплуатации сопряжений.

Принцип использования неравноточных допусков валов и отверстий реализован в большинстве рекомендуемых посадок. Причины такого положения обусловлены в первую очередь особенностями технологии получения отверстий и валов одинаковой относительной точности. Обработка отверстий всегда производится в худших условиях, так как в отверстие можно ввести инструмент ограниченной жесткости, при обработке отверстий хуже условия отвода стружки, отвода тепла, подачи смазывающе-охлаждающей жидкости и т.д. Поэтому при выборе посадок предпочтение обычно отдают таким сочетаниям полей допусков валов и отверстий, в которых поле допуска отверстия на квалитет грубее поля допуска вала.

Характеристики основных видов сопряжений

Чтобы выбирать посадки по аналогии, недостаточно знать только характер рекомендуемых стандартом посадок. Общетехнические стандарты редко включают рекомендации по выбору посадок. Конкретные рекомендации приведены в таких областях стандартизации норм точности, как посадки подшипников качения, резьбовые посадки с натягом и переходные. Поэтому для выбора посадок по аналогии приходится использовать дополнительную информацию (из собственного опыта проектирования, документации изделий-аналогов, учебной и справочной литературы). Наиболее широкие возможности для выбора посадок дает использование справочников, которые содержат множество рекомендаций по выбору посадок для решения типовых конструкторских задач.

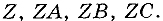

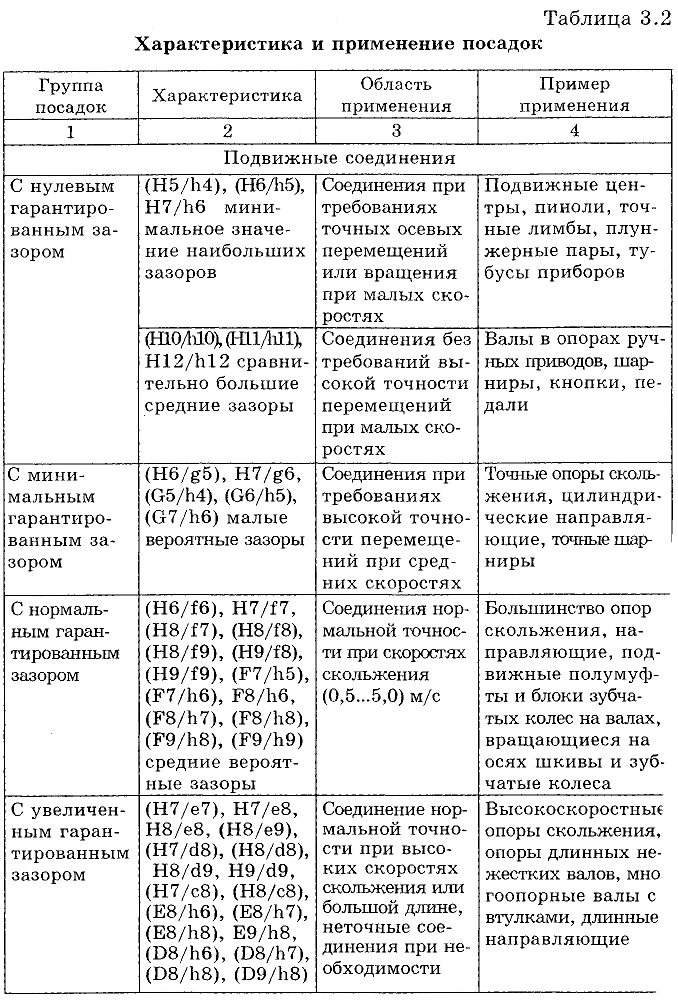

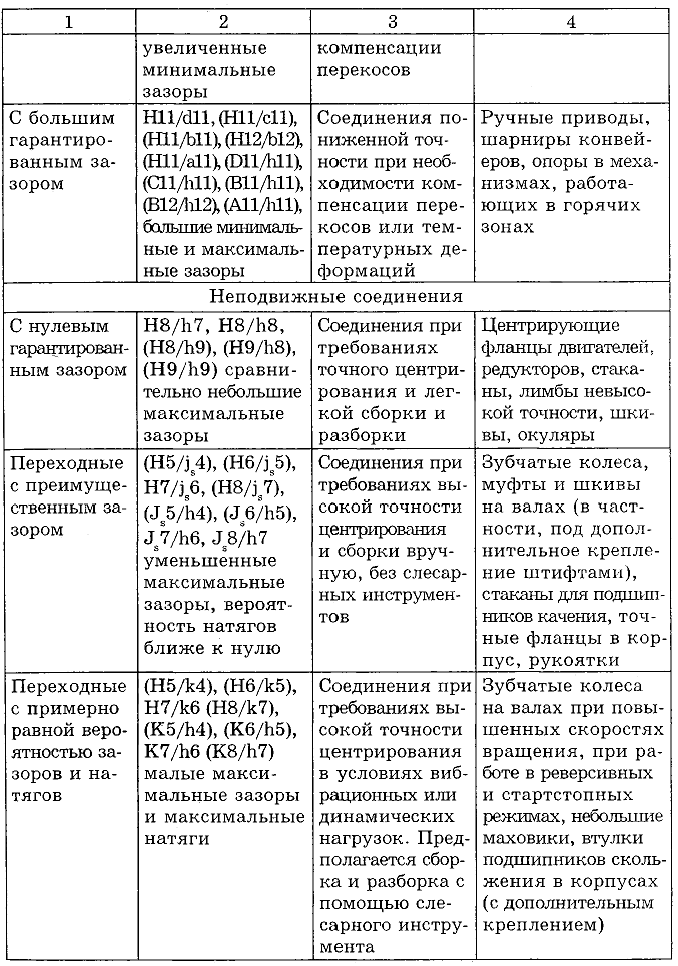

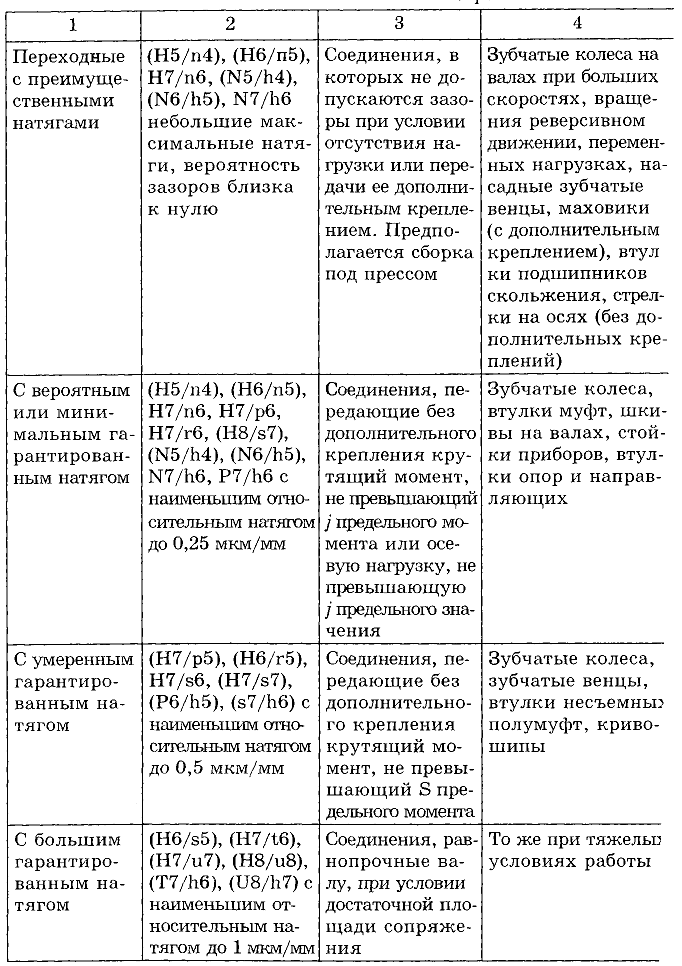

В табл. 3.2 представлены наиболее общие рекомендации для выбора посадок гладких цилиндрических и приравниваемых к ним сопряжений, разработанные на базе обобщения данных разных информационных источников.

Примечание: в скобках приведены посадки, не относящиеся к предпочтительным.

Расшифровка обозначений допусков и посадок

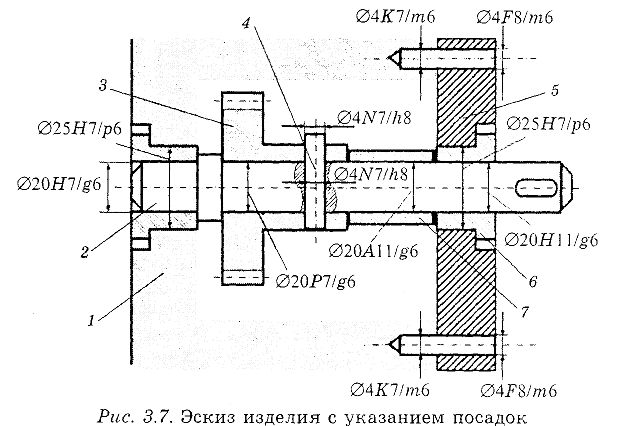

В представленной ниже конструкции редуктора (рис. 3.7) втулки 6, запрессованные в корпус 1 и крышку 5, должны оставаться неподвижными при вращении вала 2 и удерживать вал от осевого смещения. Осевые силы могут возникнуть, например, из-за воздействия веса вала 2 при вертикальном положении его оси. Не исключается также возможность применения косозубой передачи, в которой всегда возникает осевая сила.

Вал с зубчатым колесом 3, которое крепится к нему штифтом 4, установлен в опорах скольжения (втулках 6), которые сопрягаются наружными посадочными поверхностями с отверстиями в корпусе и крышке. Гладкая распорная втулка 7 на валу предотвращает его осевое перемещение.

Взаимное расположение корпуса и крышки определяется двумя установочными штифтами. На чертеже обозначены посадки, которые следует расшифровать. Рассмотрим расшифровку обозначений допусков и посадок.

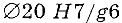

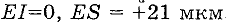

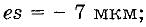

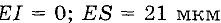

Посадка шейки вала во втулку  . Предпочтительная посадка в системе основного отверстия, обеспечивающая зазор в сопряжении в системе вал-опора (подшипник скольжения). Номинальный диаметр отверстия и вала 20 мм. Посадка с неравноточными допусками, Поле допуска отверстия

. Предпочтительная посадка в системе основного отверстия, обеспечивающая зазор в сопряжении в системе вал-опора (подшипник скольжения). Номинальный диаметр отверстия и вала 20 мм. Посадка с неравноточными допусками, Поле допуска отверстия  , основное отклонение

, основное отклонение  , квалитет седьмой. Поле допуска вала —

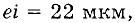

, квалитет седьмой. Поле допуска вала —  , основное отклонение (верхнее)

, основное отклонение (верхнее)  отрицательное, квалитет шестой.

отрицательное, квалитет шестой.

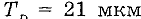

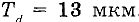

Посадки такого типа называют посадками с минимальным гарантированным зазором. Они применяются для опор скольжения при нормальных требованиях к точности и средних скоростях скольжения. Конкретные числовые значения допусков и отклонений можно найти в стандартах. В данном случае значения допусков  и

и  . Предельные отклонения отверстия:

. Предельные отклонения отверстия:  вала:

вала:

.

.

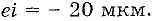

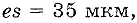

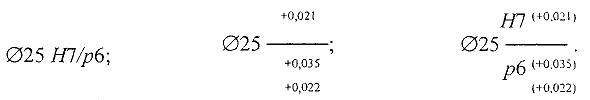

Варианты обозначения этой посадки на чертежах:

В первом варианте поля допусков обозначены буквенно-цифровыми символами, во втором — числовыми значениями предельных отклонений в миллиметрах (верхнее отклонение пишут сверху, нижнее — снизу, отклонение, равное нулю не проставляют, но оставляют свободное место). Третий вариант включает в себя оба предыдущих, значения отклонений при этом указывают в скобках. Последнее обозначение включает наиболее полную информацию о сопряжении.

Посадка втулки в корпус (крышку)  — предпочтительная посадка с натягом в системе основного отверстия. Поля допусков отверстия и вала неравноточные (отверстие седьмого квалитета, вал — шестого). Предельные отклонения отверстия

— предпочтительная посадка с натягом в системе основного отверстия. Поля допусков отверстия и вала неравноточные (отверстие седьмого квалитета, вал — шестого). Предельные отклонения отверстия  , отклонения вала

, отклонения вала

, варианты обозначений посадки:

, варианты обозначений посадки:

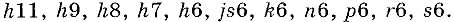

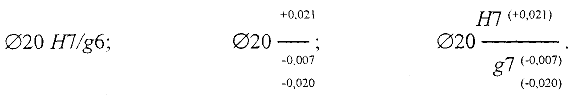

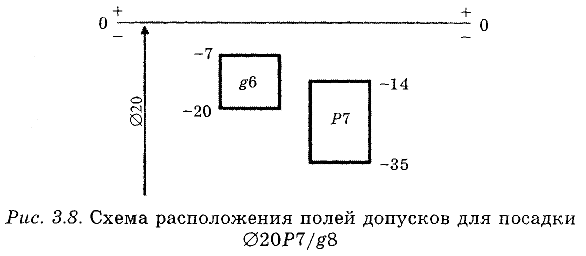

Посадка зубчатого колеса на вал  обусловлена необходимостью сохранения одного поля допуска на всей правой части вала и в значительной мере определяется уже выбранной посадкой вала в подшипниковую втулку (

обусловлена необходимостью сохранения одного поля допуска на всей правой части вала и в значительной мере определяется уже выбранной посадкой вала в подшипниковую втулку ( ), запрессованную в крышку. В результате она не относится к посадкам ни в системе основного отверстия, ни в системе основного вала, а поэтому и не является рекомендуемой посадкой, хотя образована с использованием предпочтительных полей допусков отверстия и вала. Поле допуска отверстия

), запрессованную в крышку. В результате она не относится к посадкам ни в системе основного отверстия, ни в системе основного вала, а поэтому и не является рекомендуемой посадкой, хотя образована с использованием предпочтительных полей допусков отверстия и вала. Поле допуска отверстия  ниже нулевой линии (верхнее отклонение минус 0,014 мм, нижнее отклонение — минус 0,035 мм) и вала также ниже нулевой линии (верхнее отклонение минус 0,007 мм, нижнее отклонение — минус 0,020 мм). Поля допусков частично перекрывают друг друга, в результате образуется переходная посадка. Для более наглядной оценки посадки полезно построить схему расположения полей допусков (рис. 3.8).

ниже нулевой линии (верхнее отклонение минус 0,014 мм, нижнее отклонение — минус 0,035 мм) и вала также ниже нулевой линии (верхнее отклонение минус 0,007 мм, нижнее отклонение — минус 0,020 мм). Поля допусков частично перекрывают друг друга, в результате образуется переходная посадка. Для более наглядной оценки посадки полезно построить схему расположения полей допусков (рис. 3.8).

В соответствии со схемой мы имеем переходную посадку с преимущественными натягами в соединении. Вероятность зазоров можно рассчитать обычным путем, основываясь на традиционно принимаемых допущениях о нормальном случайном распределении размеров реальных валов и отверстий, а также зазоров (натягов) в сопряжении.

Среднее значение натяга в партии сопряжений, исходя из допущения о совпадении центров группирования размеров с координатами середин полей допусков, составляет 11 мкм.

Поскольку переходная посадка даже с преимущественными натягами в соединении не может обеспечить передачу крутящего момента в соединении вала с зубчатым колесом, использован дополнительный конструктивный элемент — штифт, фиксирующий колесо на валу в осевом и тангенциальном направлениях.

Посадки штифта в отверстие вала и в два отверстия ступицы зубчатого колеса  переходные, приняты одинаковыми. Это позволяет выполнить окончательную обработку отверстий вала и ступицы колеса в собранном виде.

переходные, приняты одинаковыми. Это позволяет выполнить окончательную обработку отверстий вала и ступицы колеса в собранном виде.

Посадка  образована с использованием предпочтительных полей допусков отверстия и вала, относится к системе основного вала, но рекомендуемой не является. Поля допусков отверстия и вала неравноточные, причем допуск отверстия на один квалитет точнее допуска вала (стандартного штифта).

образована с использованием предпочтительных полей допусков отверстия и вала, относится к системе основного вала, но рекомендуемой не является. Поля допусков отверстия и вала неравноточные, причем допуск отверстия на один квалитет точнее допуска вала (стандартного штифта).

Системы допусков и посадок деталей из пластмасс

У системы допусков и посадок деталей из пластмасс (ГОСТ 25349-82) при значительном сходстве с рассмотренной системой есть некоторые отличительные признаки.

Принцип измерения геометрических параметров при нормальных условиях получил частичное отражение в установлении номинальных значений не только нормальной температуры 20 °С, но и относительной влажности (указанное значение 65%).

В системе используются заимствованные из ранее рассмотренной системы допуски в квалитетах с 8 по 18. Для деталей из пластмасс предусмотрены поля допусков с основными отклонениями  и

и  которых нет в системе допусков для металлических деталей.

которых нет в системе допусков для металлических деталей.

В стандарте есть рекомендуемые посадки, но не выделены предпочтительные поля допусков и посадки. Специфика применения принципа предпочтительности заключается в том, что для металлических деталей в соединениях с пластмассовыми рекомендуется назначать поля допусков основного отверстия или основного вала квалитетов от 7 до 12. В количественном аспекте использование принципа предпочтительности для числовых значений допусков не отличается от реализации его в уже рассмотренной системе допусков и посадок.

Принципы ограничения предельных контуров, формализации допусков, увязки допусков с эффективными параметрами, группирования этих параметров и установления уровней относительной точности — все они по проявлению в данной системе допусков и посадок полностью соответствуют предыдущей системе. Дополнительные принципы построения систем обнаруживаются в полном объеме и по проявлению тоже практически не отличаются.

Принцип обеспечения физически обоснованных зазоров (натягов) в этом стандарте находит еще одно подтверждение в виде появления новых основных отклонений  и

и  , а также в использовании отклонений типа

, а также в использовании отклонений типа  и

и  . Эти отклонения расположены дальше от нулевой линии, чем крайние отклонения

. Эти отклонения расположены дальше от нулевой линии, чем крайние отклонения  и

и  и предназначены для образования посадок в системах основного вала и основного отверстия с очень большими зазорами (отклонения

и предназначены для образования посадок в системах основного вала и основного отверстия с очень большими зазорами (отклонения  ,

,  ) или натягами (отклонения

) или натягами (отклонения  ). Эти основные отклонения позволяют учитывать такие физико-механические свойства некоторых пластмасс, как увеличенные по сравнению с металлами температурные коэффициенты линейного расширения, склонность к старению и деформациям, податливость, пониженные упругие свойства и т.д.

). Эти основные отклонения позволяют учитывать такие физико-механические свойства некоторых пластмасс, как увеличенные по сравнению с металлами температурные коэффициенты линейного расширения, склонность к старению и деформациям, податливость, пониженные упругие свойства и т.д.

Эта лекция взята со страницы лекций по нормированию точности:

Нормирование точности: курс лекций

Возможно эти страницы вам помогут:

| Выбор методики выполнения измерений |

| Метрологическое обеспечение средств измерений |

| Допуски формы и расположения поверхностей |

| Измерения и контроль параметров макрогеометрии деталей |