Оглавление:

Пути повышения прочности металлов

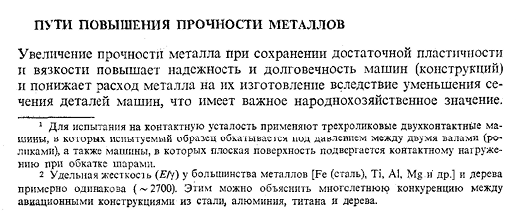

- Как укрепить металл Повышение прочности металла при сохранении достаточной пластичности и вязкости повышает надежность и долговечность машины (конструкции) и уменьшает площадь поперечного сечения деталей машины, тем самым снижая расход металла на изготовление. Это имеет большое экономическое значение. 107 рис.71.Схема, по которой сопротивление деформации зависит от плотности металла и других дефектов: 1-теоретическая прочность. 2-4 — техническая прочность (2-класс, 3-чистый неармированный металл, 4-сплав, упрочнение легированием, закалка, термическая или термомеханическая обработка) Принято различать техническую и теоретическую прочность металлов.

Техническая прочность определяется значениями указанных выше свойств: st005, а также 0,2> stv> $ k, E, < yR и так далее. Под теоретической прочностью понимается сопротивление деформации и разрушению материала с учетом силы межатомного взаимодействия и предположения, что 2 ряда атомов смещаются одновременно друг с другом под действием напряжений и сдвига, согласно физическим расчетам. , теоретическую прочность металла можно предварительно определить по следующей формуле: teor «(7 / 2l, G — коэффициент сдвига 1. 1 модуль сдвига G — коэффициент пропорциональности между касательным напряжением m и относительным сдвигом y (m = Gy).

Исходя из кристаллической структуры и атомной силы Людмила Фирмаль

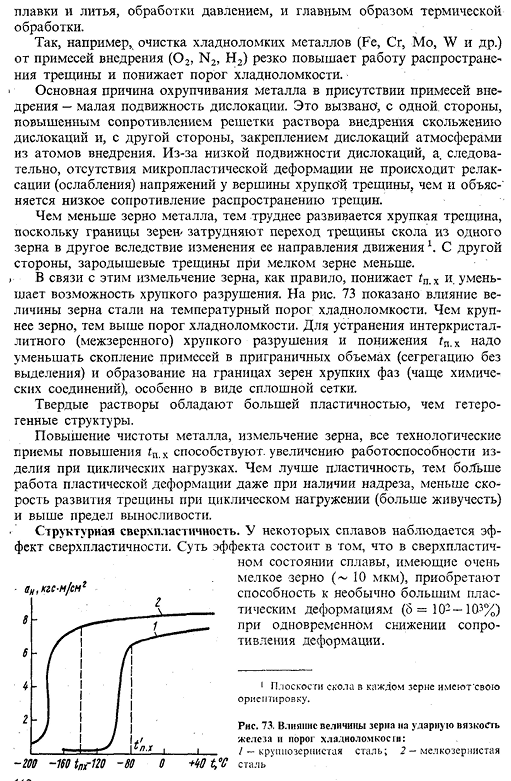

Модуль сдвига Fe составляет 7700 кгс / мм2, для Cu-4400 кгс / мм2,для A1-2700 кгс / мм2. Теоретическое значение прочности, рассчитанное по указанной формуле, в 100-1000 раз превышает техническое strength. As как упоминалось ранее, это связано с дефектами кристаллической структуры, и прежде всего с наличием дислокаций. Прочность металлов не является линейной функцией плотности дислокаций(рис. 71). Как видно из рисунка 71, минимальная прочность-это удельная критическая плотность дислокации а, около 106 — 108 см » 2 *.Это значение относится к отожженному металлу. Значение 0,3 для Сверхпластических состояний и 0,5-0,7 для большего количества. Аномально высокая пластичность наблюдается также вблизи температуры фазового превращения и во время мартенситного превращения (см. стр. 210).

Эффект структурной сверхпластичности наблюдается при температурах (0,6-0,85) 7].7, скорость деформации (растяжения)l в диапазоне 10-4-10-3 с~.Было установлено, что степень снижения была низкой из-за внутризеренного скольжения. Используя эффект сверхпластичности, можно выполнять большие деформации с небольшим усилием. Задача при создании промышленного сверхпластичного материала заключается, прежде всего, в получении сверхтонкого, ИЗОАКСИАЛЬНОГО кристаллического зерна и хранении его при Сверхпластической деформации. Стабилизация размера частиц заключается в следующем: в этом случае происходит максимальное развитие межфазной поверхности, что обеспечивает взаимное ингибирование роста фазовых зерен с использованием дисперсных осадков, которые являются барьером для сдвига границ зерен (2).

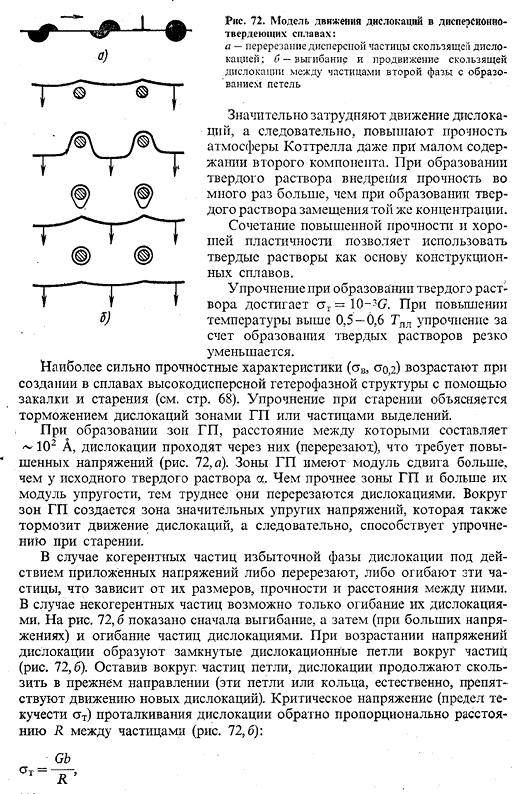

- в настоящее время для обработки в Сверхпластическом состоянии чаще используются цинк-алюминиевый сплав Тса22(22% А1), титан а +(3-сплав(332 страницы), 2-фаза а +(3-сплав меди и цинка), алюминиевый сплав) в составе а-раствора Stitz Al3Zr и др. Композиционный материал. Высокая прочность может быть достигнута не только за счет увеличения плотности дислокаций, но и за счет создания так называемых композиционных материалов. Композиты на основе металлов состоят из высокопрочных тонких волокон (Mo, W, сталь, бор, оксид алюминия, графит и др.) ориентированные в определенном направлении и армированные пластиковой матрицей (обычно алюминием, магнием, никелем и их сплавами).Диаметр волокна составляет от 1 мкм до нескольких сотен мкм. Такие материалы представляют собой сочетание высокой прочности волокон, поддерживающих основную нагрузку и пластичности матрицы.1.

Прочность на растяжение углеродного волокна (30-40 об.%) при 20°С в композитах на основе А1 и МГ составляет 70-80 кгс / мм2, а при 400 °с-60-70 кгс / мм2. Сделайте стальную проволоку A1 (40 об. При армировании (% ) прочность на растяжение при+ 20°C достигает 160 кгс / мм2. * Скорость деформации e определяется из соотношения E = / / m, s-1.Где F-степень деформации(безразмерная величина). t-Time, s 1 Этот принцип ранее применялся к железобетону, стекловолокну и т. д on. In волокн-усиленная система, Матрица переносит нагрузку к волокну и распределяет нагрузку между волокнами. Прочность таких композитов зависит от прочности волокна, силы сцепления между волокном и матрицей и сопротивления сдвигу матрицы. Сравнение применение композиционных материалов, сочетающих в себе характеристики мягкой матрицы и прочных высокомодульных (до 50 000 кгс / мм2) волокон, позволяет повысить удельную прочность материала на 20-40%,

поскольку дает малую деформацию под нагрузкой. Людмила Фирмаль

Композиционные материалы получают путем направленной кристаллизации эвтектических сплавов. Роль матрицы и волокна в этом случае играют фазы, образующие эвтектическую смесь (например, Nb-Nb2C, Ta-Ta2C, Ni-NiMo, Ni3Al-Ni3Nb и др.). Эти сплавы обладают очень высокими механическими свойствами при нормальных и высоких температурах. Поэтому Ni3Nb из эвтектического сплава Ni3Al — +20°is составляет стержень= 100 кгс / мм2, 1100°С-ствол= 50 кгс / мм2.Недостатком этих материалов является их низкая пластичность. Перспективными являются дисперсно упрочненные сплавы. Дисперсионно-твердеющий сплав представляет собой композиционный материал, в котором отвердители равномерно диспергированы на определенном расстоянии (0,1〜0,5 мкм) друг от друга (менее 0,01-0,05 мкм по размеру) и не растворимы в Матрице.

(Чистый металл или твердый раствор).Эти частицы вводятся в сплав искусственно в процессе production. In расчет, содержание фазы отверждения составляет 5-10 vol. It было показано, что эффективное упрочнение достигается при%или менее. Высокая прочность материала до 0,9-0,95 Тш1 может поддерживаться за счет использования стабильных тугоплавких соединений, которые не растворяются в металле матрицы по мере затвердевания phase. In в связи с этим такие материалы чаще используются как жаропрочные.

Смотрите также:

Решения задач по материаловедению

| Возврат | Механические свойства при переменных (циклических) нагрузках |

| Рекристаллизация | Конструктивная прочность металлов и сплавов и методы ее определения |