Оглавление:

Расчет привода с коническим прямозубым редуктором

Задание на курсовую работу:

Подобрать электродвигатель, провести кинематический расчет и прочностной расчет конической прямозубой передачи редуктора общего назначения.

Исходные данные

- Мощность на валу рабочей машины

- Частота вращения быстроходного вала

- Передаточное число

- Передача нереверсивная.

- Передаваемая нагрузка постоянная.

- Жестких требований к габаритам передачи не предъявляется.

- Требуемая долговечность привода

6.1. Выбор электродвигателя, кинематический и силовой расчеты привода

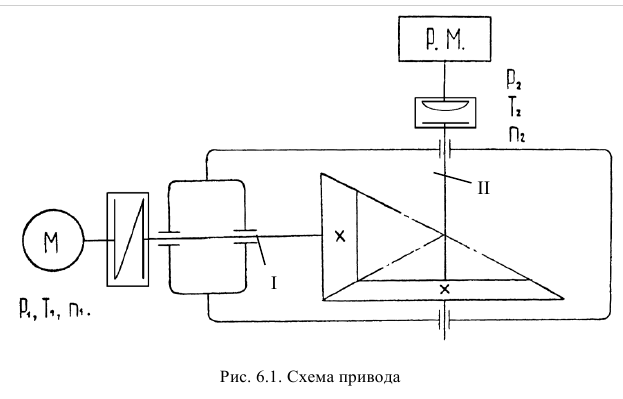

Составляем схему привода (рис. 6.1).

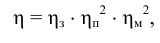

Определяем общий КПД привода:

где  — КПД нары зубчатых прямозубых конических колес:

— КПД нары зубчатых прямозубых конических колес:  = 0,97;

= 0,97;

— КПД, учитывающий потери в одной паре подшипников качения,

— КПД, учитывающий потери в одной паре подшипников качения,  = 0,99;

= 0,99;

— КПД, учитывающий потери в муфте:

— КПД, учитывающий потери в муфте:  = 0,98 (табл. 3.1).

= 0,98 (табл. 3.1).

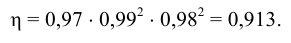

Подбираем электродвигатель но заданной асинхронной частоте вращения  и потребляемой мощности:

и потребляемой мощности:

Выбираем электродвигатель с номинальной мощностью, равной или несколько превышающей  и с синхронной частотой вращения

и с синхронной частотой вращения

. По табл. 3.3 принимаем электродвигатель единой серии 4А тина 112МВ6, для которого

. По табл. 3.3 принимаем электродвигатель единой серии 4А тина 112МВ6, для которого

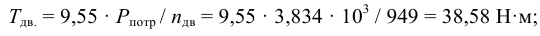

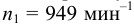

Определяем частоты вращения валов привода:

- частота вращения вала электродвигателя и ведущего вала редуктора

- частота вращения ведомого вала редуктора и вала рабочей машины

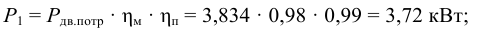

Определяем мощности на валах привода: потребляемая мощность электродвигателя

- мощность на ведущем валу редуктора

- мощность на ведомом валу редуктора

- мощность на валу рабочей машины

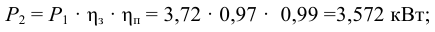

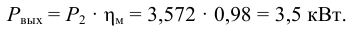

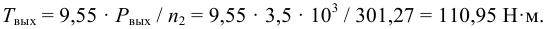

Определяем вращающие моменты на валах привода:

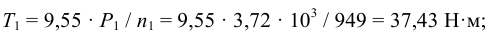

- момент на валу электродвигателя

- момент на ведущем валу редуктора

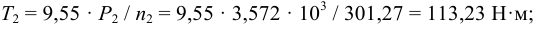

- момент на ведомом валу редуктора

- момент на валу рабочей машины

Данные расчета представим в виде таблицы (табл. 6.1).

6.2. Расчет прямозубой конической передачи

6.2.1. Выбор материала колес и способы их термообработки

Ортогональная коническая прямозубая передача редуктора: частота вращения ведущего вала  передаточное число редуктора

передаточное число редуктора  ; частота вращения ведомого вала

; частота вращения ведомого вала  вращающие моменты на валах

вращающие моменты на валах  ; передача нереверсивная, нагрузка постоянная, срок службы передачи

; передача нереверсивная, нагрузка постоянная, срок службы передачи  = 10 ООО ч, расположение шестерни относительно опоры — консольное.

= 10 ООО ч, расположение шестерни относительно опоры — консольное.

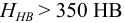

В качестве материала для изготовления шестерни и колеса принимаем сталь 45 с термообработкой улучшение: шестерня — твердость  = 310 НВ; зубчатое колесо —

= 310 НВ; зубчатое колесо —  = 290 НВ [3, с. 34, табл. 3.3].

= 290 НВ [3, с. 34, табл. 3.3].

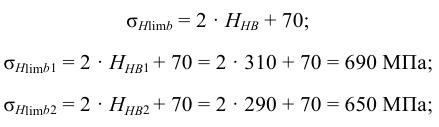

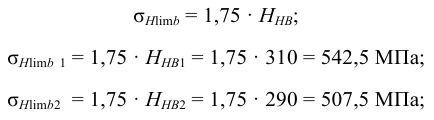

6.2.2. Определение допускаемых напряжений

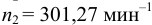

Расчет допускаемых контактных напряжений  [14]:

[14]:

где  — предел контактной выносливости материала, соответствующий базе испытаний и зависящий от средней твердости поверхностных слоев зубьев [14]:

— предел контактной выносливости материала, соответствующий базе испытаний и зависящий от средней твердости поверхностных слоев зубьев [14]:

— коэффициент запаса прочности, для зубчатых колес с однородной структурой материала

— коэффициент запаса прочности, для зубчатых колес с однородной структурой материала  = 1,1 [14];

= 1,1 [14];

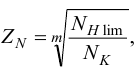

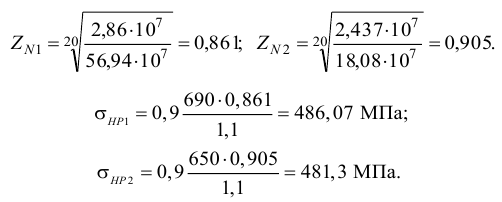

— коэффициент долговечности:

— коэффициент долговечности:

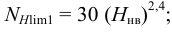

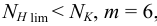

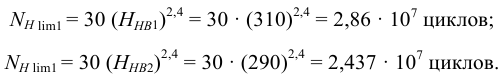

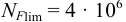

где  — базовое число циклов перемены напряжений, соответствующее пределу выносливости, принимается по графику или рассчитывается но формуле

— базовое число циклов перемены напряжений, соответствующее пределу выносливости, принимается по графику или рассчитывается но формуле

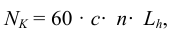

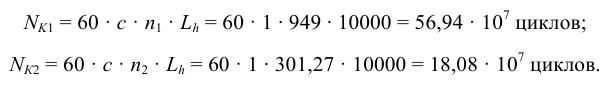

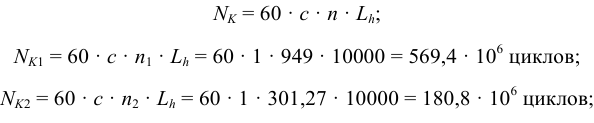

— число циклов перемены напряжений, соответствующее заданному сроку службы передачи, при постоянной нагрузке

— число циклов перемены напряжений, соответствующее заданному сроку службы передачи, при постоянной нагрузке

где  — число колес, находящихся в зацеплении с рассчитываемым;

— число колес, находящихся в зацеплении с рассчитываемым;

— срок службы привода, 10 000 ч (см. задание);

— срок службы привода, 10 000 ч (см. задание);

— частота вращения рассчитываемого зубчатого колеса;

— частота вращения рассчитываемого зубчатого колеса;

— показатель степени, который может принимать два значения:

— показатель степени, который может принимать два значения:  = 20, если

= 20, если  если

если  .

.

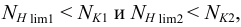

При  — коэфициент долговечности не превышает 2,6 для однородной структуры материала и 1,8 для поверхностного упрочнения, при

— коэфициент долговечности не превышает 2,6 для однородной структуры материала и 1,8 для поверхностного упрочнения, при  — не менее 0,75 [14].

— не менее 0,75 [14].

Базовое число циклов нагружений

Эквивалентное число циклов нагружений:

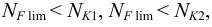

Так как

то

Для рассматриваемой конической передачи в качестве расчетного принимаем  = 481,3 МПа.

= 481,3 МПа.

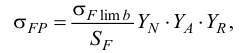

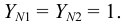

Допускаемые напряжения изгиба при расчете на выносливость  [14]:

[14]:

где  — предел выносливости зубьев при изгибе, соответствующий базовому числу циклов перемены напряжений [14]:

— предел выносливости зубьев при изгибе, соответствующий базовому числу циклов перемены напряжений [14]:

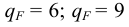

— коэффициент безопасности,

— коэффициент безопасности,  = 1,4-1,7 [14], причем чем меньше твердость, тем больше должна быть величина коэффициента безопасности;

= 1,4-1,7 [14], причем чем меньше твердость, тем больше должна быть величина коэффициента безопасности;

— коэффициент, учитывающий влияние двустороннего приложения нагрузки, при одностороннем приложении нагрузки (передача нереверсивная)

— коэффициент, учитывающий влияние двустороннего приложения нагрузки, при одностороннем приложении нагрузки (передача нереверсивная)  = 1 [14], при двухстороннем

= 1 [14], при двухстороннем  = 0,7-0,8;

= 0,7-0,8;

— коэффициент, учитывающий шероховатость переходной поверхности зуба; при полировании переходной поверхности

— коэффициент, учитывающий шероховатость переходной поверхности зуба; при полировании переходной поверхности  = 1,2; в остальных случаях можно принимать

= 1,2; в остальных случаях можно принимать  = 1,0;

= 1,0;

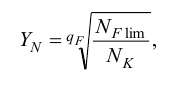

— коэффициент долговечности (не менее 1) [14]:

— коэффициент долговечности (не менее 1) [14]:

где  — базовое число циклов перемены напряжений; для любых сталей

— базовое число циклов перемены напряжений; для любых сталей  циклов [14];

циклов [14];

— общее число циклов перемены напряжений при нагрузках с постоянными амплитудами [14]:

— общее число циклов перемены напряжений при нагрузках с постоянными амплитудами [14]:

— показатель степени; для зубчатых колес с однородной структурой материала, включая закаленные при нагреве ТВЧ со сквозной закалкой, и зубчатых колес со шлифованной переходной поверхностью независимо от твердости и термообработки их зубьев

— показатель степени; для зубчатых колес с однородной структурой материала, включая закаленные при нагреве ТВЧ со сквозной закалкой, и зубчатых колес со шлифованной переходной поверхностью независимо от твердости и термообработки их зубьев  для зубчатых колес с нешлифованной переходной поверхностью при твердости поверхности зуба

для зубчатых колес с нешлифованной переходной поверхностью при твердости поверхности зуба  [6, с. 343].

[6, с. 343].

Так как

принимаем

6.2.3. Определение геометрических параметров передачи и колес

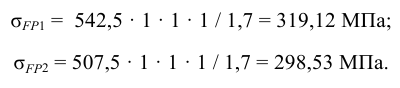

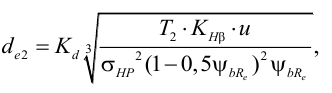

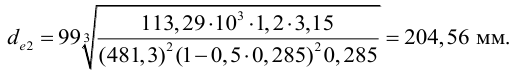

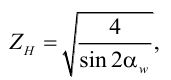

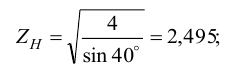

При проектировочном расчете передач с прямозубыми колесами, имеющими твердость  , рекомендуется первоначально из условия контактной прочности вычислять внешний делительный диаметр колеса

, рекомендуется первоначально из условия контактной прочности вычислять внешний делительный диаметр колеса  [14]:

[14]:

где  — вспомогательный коэффициент, учитывающий тип передачи:

— вспомогательный коэффициент, учитывающий тип передачи:  = 99 — для прямозубых передач,

= 99 — для прямозубых передач,  = 86 — для косозубых передач [14];

= 86 — для косозубых передач [14];

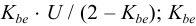

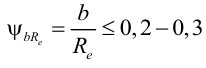

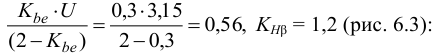

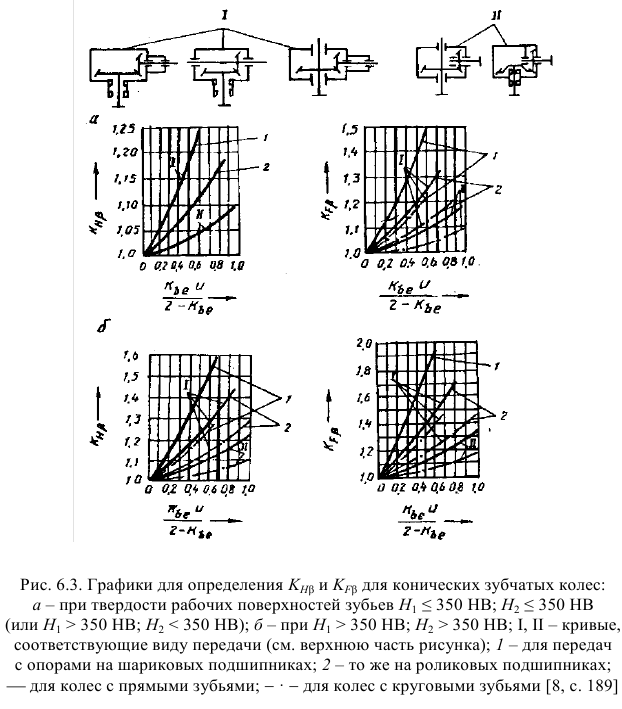

— коэффициент, учитывающий неравномерность распределения нагрузки но ширине зубчатого венца, принимают по графику (рис. 6.3) в зависимости от отношения

— коэффициент, учитывающий неравномерность распределения нагрузки но ширине зубчатого венца, принимают по графику (рис. 6.3) в зависимости от отношения  — коэффициент ширины зубчатого венца

— коэффициент ширины зубчатого венца  относительно внешнего конусного расстояния

относительно внешнего конусного расстояния  рекомендуется

рекомендуется  = 0,2-0,3;

= 0,2-0,3;

коэффициент ширины зубчатого венца; при проектировании редукторов со стандартными параметрами принимается

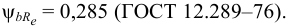

Так как

Полученную величину округляем до номинального значения внешнего делительного диаметра колеса но ГОСТ 12289-76  = 225 мм. Принимаем рабочую ширину зацепления по ГОСТ 12289-76

= 225 мм. Принимаем рабочую ширину зацепления по ГОСТ 12289-76  = 34 мм. В дальнейших расчетах следует учитывать требования стандарта по выполнению следующих условий:

= 34 мм. В дальнейших расчетах следует учитывать требования стандарта по выполнению следующих условий:

Согласно рекомендациям [14], число зубьев конической шестерни  = 18-32. Принимаем

= 18-32. Принимаем  = 19, тогда

= 19, тогда

принимаем

Фактическое передаточное число передачи

что допустимо.

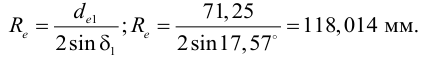

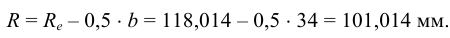

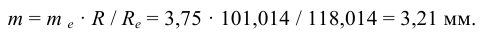

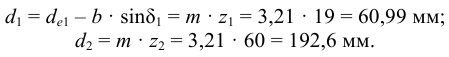

Внешний окружной модуль

Внешний делительный диаметр шестерни

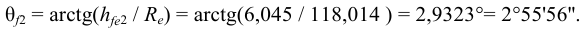

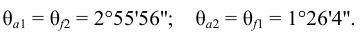

Определим углы делительных конусов [14]:

Внешнее конусное расстояние

Среднее конусное расстояние

Средний окружной модуль:

Средний делительный диаметр:

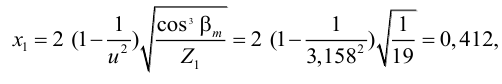

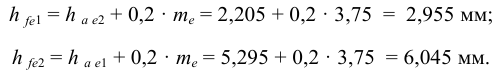

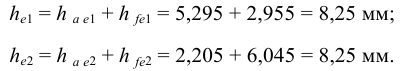

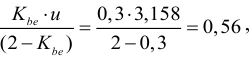

Коэффициент смещения

где  так как передача прямозубая;

так как передача прямозубая;

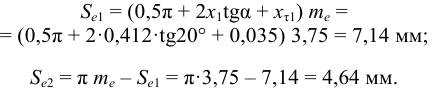

Коэффициент расчетной толщины зуба исходного контура

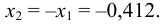

Внешняя высота головки зуба

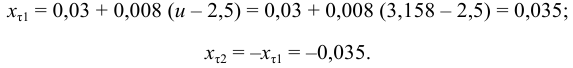

Внешняя высота ножки зуба

Внешняя высота зуба

Внешняя окружная толщина зуба

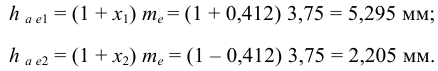

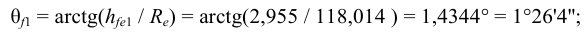

Угол ножки зуба

Угол головки зуба

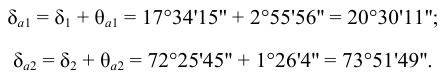

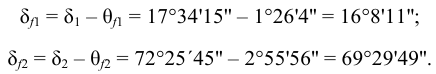

Угол конуса вершин

Угол конуса впадин

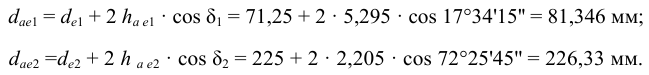

Внешний диаметр вершин зубьев

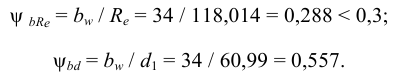

Проверим коэффициенты ширины венца:

Условия выполняются.

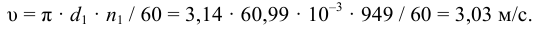

Средняя окружная скорость зубчатых колес.

Принимаем 8-ю степень точности изготовления зубчатых колес (табл. 5.6).

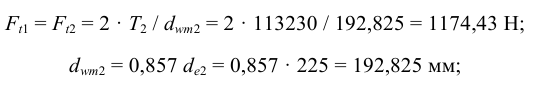

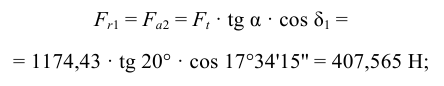

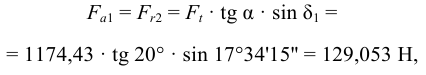

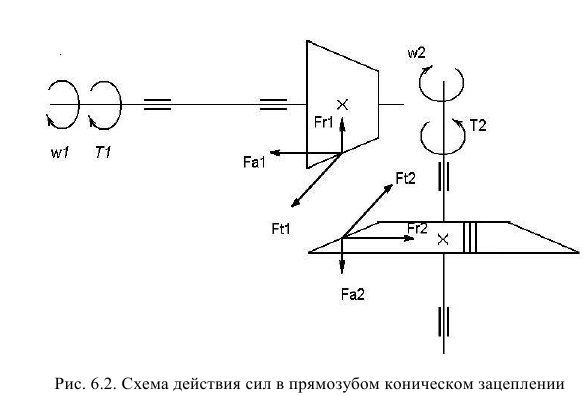

Определяем значения усилий в коническом зацеплении: — окружная сила на шестерне и колесе:

радиальная сила на шестерне, численно равная осевой силе на колесе:

- осевая сила на шестерне, численно равная радиальной силе на колесе:

где  — средний начальный диаметр;

— средний начальный диаметр;  — угол профиля исходного контура;

— угол профиля исходного контура;  — угол делительного конуса.

— угол делительного конуса.

Изобразим схему действия сил (рис. 6.2).

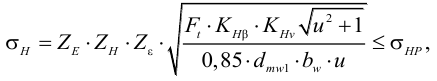

Произведем проверку передачи по контактным напряжениям.

6.2.4. Проверочный расчет передачи на контактную усталость активных поверхностей зубьев

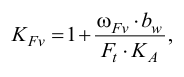

Проверочный расчет передачи на контактную усталость активных поверхностей зубьев выполняем по условию контактной прочности [6]

где  — коэффициент, учитывающий механические свойства материала сопряженных зубчатых колес; для стальных зубчатых колес

— коэффициент, учитывающий механические свойства материала сопряженных зубчатых колес; для стальных зубчатых колес  =

=  [14];

[14];

— коэффициент, учитывающий форму сопряженных поверхностей зубьев в полюсе зацепления [14]:

— коэффициент, учитывающий форму сопряженных поверхностей зубьев в полюсе зацепления [14]:

где  — угол зацепления;

— угол зацепления;

— коэффициент, учитывающий суммарную длину контактных линий, для прямозубых колес

— коэффициент, учитывающий суммарную длину контактных линий, для прямозубых колес  = 1 [14];

= 1 [14];  = 1,2 (см. ранее);

= 1,2 (см. ранее);

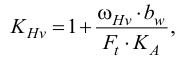

— коэффициент, учитывающий внутреннюю динамическую нагрузку, возникающую в зацеплении [14]:

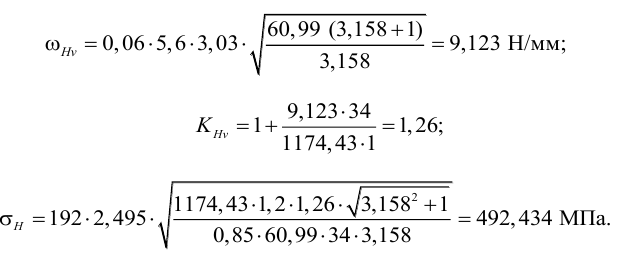

— коэффициент, учитывающий внутреннюю динамическую нагрузку, возникающую в зацеплении [14]:

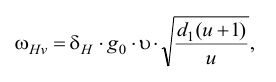

где  — удельная окружная динамическая сила, Н/мм [6, с. 328];

— удельная окружная динамическая сила, Н/мм [6, с. 328];

— коэффициент, учитывающий внешнюю динамическую нагрузку;

— коэффициент, учитывающий внешнюю динамическую нагрузку;  = 1, [6, с. 29];

= 1, [6, с. 29];

где  — коэффициент, учитывающий влияние вида зубчатой передачи и модификации профиля головок зубьев [6, с. 329, табл. 18.2];

— коэффициент, учитывающий влияние вида зубчатой передачи и модификации профиля головок зубьев [6, с. 329, табл. 18.2];  = 0,06;

= 0,06;

— коэффициент, учитывающий влияние разности шагов зацепления зубьев шестерни и колеса [6, с. 329, табл. 18.3],

— коэффициент, учитывающий влияние разности шагов зацепления зубьев шестерни и колеса [6, с. 329, табл. 18.3],  = 5,6;

= 5,6;

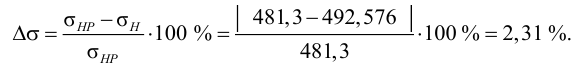

Определяем процент перегрузки:

По принятым в машиностроении нормам для  допускается отклонения: 5 % перегрузка и 10 % недогрузка. Условие прочности выполняется.

допускается отклонения: 5 % перегрузка и 10 % недогрузка. Условие прочности выполняется.

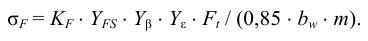

6.2.5. Проверка передачи на выносливость при изгибе

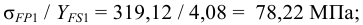

Проверочный расчет на усталость но напряжениям изгиба выполняем по условию прочности [6, с. 339]  .

.

Расчегное местное напряжение при изгибе определяем но формуле [14]

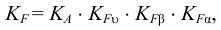

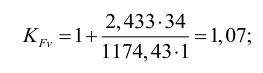

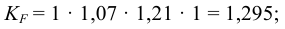

Коэффициент нагрузки  вычисляют следующим образом [14]:

вычисляют следующим образом [14]:

где  — коэффициент, учитывающий внешнюю динамическую нагрузку;

— коэффициент, учитывающий внешнюю динамическую нагрузку;  = 1 [14];

= 1 [14];

— коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении [14]:

— коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении [14]:

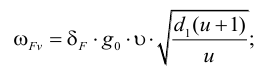

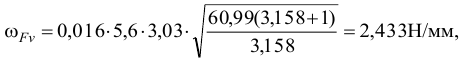

где  — удельная окружная динамическая сила, Н/мм [14]:

— удельная окружная динамическая сила, Н/мм [14]:

— коэффициент, учитывающий влияние вида зубчатой передачи и модификации профиля головок зубьев [6, с. 329, табл. 18.2],

— коэффициент, учитывающий влияние вида зубчатой передачи и модификации профиля головок зубьев [6, с. 329, табл. 18.2],  = 0,016;

= 0,016;

— коэффициент, учитывающий влияние разности шагов зацепления зубьев шестерни и колеса [6, с. 329, табл. 18.3],

— коэффициент, учитывающий влияние разности шагов зацепления зубьев шестерни и колеса [6, с. 329, табл. 18.3],  = 5,6;

= 5,6;

— коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий; так как

— коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий; так как

следовательно  = 1,21 (рис. 6.3);

= 1,21 (рис. 6.3);

— коэффициент, учитывающий распределение нагрузки между зубьями, для прямозубых передач

— коэффициент, учитывающий распределение нагрузки между зубьями, для прямозубых передач  = 1.

= 1.

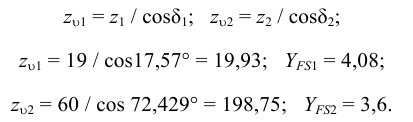

— коэффициент, учитывающий форму зуба и концентрацию напряжений; принимается в зависимости от эквивалентного числа зубьев

— коэффициент, учитывающий форму зуба и концентрацию напряжений; принимается в зависимости от эквивалентного числа зубьев  и коэффициента смещения инструмента

и коэффициента смещения инструмента  [14];

[14];

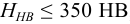

Расчет выполняется для менее прочного зубчатого колеса, т. е. для того из колес, у которого отношение  меньше;

меньше;

шестерня:

колесо:

Расчет ведем но шестерне.

— коэффициент, учитывающий наклон зуба; для прямозубых колес

— коэффициент, учитывающий наклон зуба; для прямозубых колес  = 1;

= 1;

— коэффициент, учитывающий перекрытие зубьев; для прямозубых колес

— коэффициент, учитывающий перекрытие зубьев; для прямозубых колес  = 1.

= 1.

Для передач с круговым зубом при  < 350 НВ, а также при

< 350 НВ, а также при  < 350 НВ и

< 350 НВ и  < 350 НВ следует принимать

< 350 НВ следует принимать  = 1.

= 1.

Это курсовая работа взята со страницы готовых курсовых работ по прикладной механике:

Курсовые работы по прикладной механике

Возможно эти курсовые работы вам будут полезны: