Оглавление:

Соединения заформовкой и запрессовкой

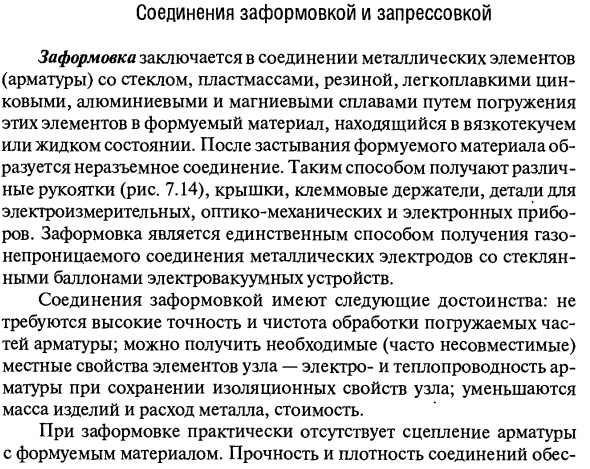

- Формирование и пресс-соединение Литье состоит из соединения металлических элементов (соединений) со стеклом, пластиком, резиной, легкоплавкими цинковыми, алюминиевыми и магниевыми сплавами путем погружения их в формуемый материал в вязком или жидком состоянии. После того, как форма затвердела, образуется цельное соединение. Таким образом, можно получить различные ручки (рисунок 7.14), крышки, держатели клемм, электрические, оптико-механические и электронные детали устройства.

Присоединение имеет следующие преимущества: Нет необходимости в высокоточной и чистой обработке арматурной погружной части. Можно получить необходимые (часто несовместимые) локальные свойства компонентов сборки. Уменьшите массу продукта, потребление металла и затраты. При формовании практически отсутствует адгезия армирования к формованному материалу.

Литье — единственный способ получить воздухонепроницаемое соединение между металлическим электродом и стеклянным цилиндром электровакуумного устройства. Людмила Фирмаль

В зависимости от прочности и плотности соединения,Выберите и испеките иммерсионную арматуру подходящей формы в виде кольцевой канавки, углубления, выступа, ширины, изгиба (см. Рисунок 7.14). Рисунок 7.14 Прессовое соединение достигается путем создания гарантированного натягивания между охватываемой и охватывающей поверхностями во время сборки. После сборки упругие и пластические деформации создают удельные давления и соответствующие силы трения на контактных поверхностях, предотвращая взаимное смещение деталей.

Сборка с помощью пресса при подключении может быть выполнена одним из трех способов: прессование без нагрева, нагрев рукава или охлаждение вала. Наиболее распространенные соединения прижимаются к цилиндрической поверхности. Они используются для соединения роликовой шестерни, обода червячного колеса со ступицей. Направляющие фаски наносятся на детали для облегчения сборки. Когда гильза нагревается и собирается, структура меняется, и детали могут деформироваться. Рекомендуемая сборка с использованием охлаждения вала. Для охлаждения используется жидкий азот (-196 ° С) и сухой лед (-72 ° С).

- Когда соединяемые детали имеют малый размер, для ролика с накаткой часто используется пресс-фитинг, что снижает точность изготовления поверхностей соединения, значительно снижая стоимость соединения. Треугольные выступы (сплайны) катятся по валу. В то же время часть материала вала выдавливается инструментом, увеличивая первоначальный диаметр вала. Прочность соединения зависит от глубины вмятины зуба на сопрягаемой поверхности.

В процессе прессования материала Втулка деформируется и заполняет полость вала. Зубчатые соединения используются для сборки стальных или латунных роликов с алюминиевыми или пластиковыми деталями. Этот тип соединения делает центр детали хуже, чем пресс, но не требует высокой точности и чистоты обработки поверхности и прост в сборке. Чем больше параметры помех и шероховатости поверхности, тем надежнее соединение. Соединения с гарантированной посадкой на помехи включают соединения с использованием фитингов, таких как N1 / i1, Ya7 / g6, N7 / p6.

Требуемый подбор подгонки выполняется исходя из условий прочности при определенном давлении. Преимущества запрессованных фитингов — отсутствие дополнительных крепежных элементов, простота конструкции, хорошее выравнивание сопрягаемых деталей и способность передавать большие осевые усилия и моменты. К недостаткам связывания относятся высокая точность и стоимость изготовления соединяемых деталей, сложность сборки, влияние помех, коэффициент трения и рабочая температура для прочности соединения.

Смотрите также:

Решение задач по прикладной механике

| Заклепочные соединения | Назначение, конструкции и материалы валов и осей |

| Клеевые соединения | Расчет валов и осей |