Оглавление:

Сплавы на основе титана

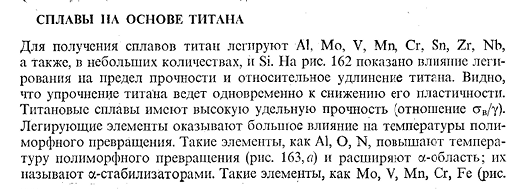

- Титановый сплав Чтобы получить сплав, сплавьте Титан с Al, Mo, V, Mn, Cr, Sn, Zr, Nb и небольшим количеством Si. На рисунке 162 показано влияние легирования на прочность при растяжении и относительное удлинение titanium. It видно, что упрочнение титана одновременно снижает пластичность.

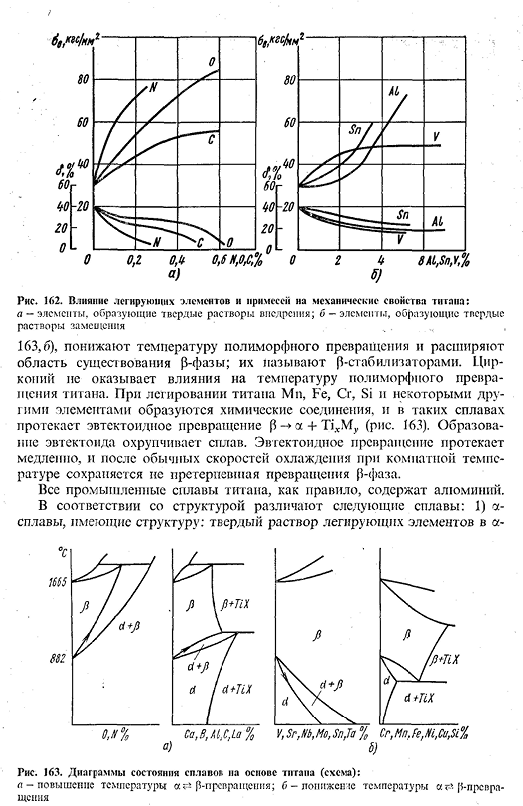

Титановый сплав обладает высокой удельной прочностью (отношение s / y). Легирующие элементы оказывают существенное влияние на температуру полиморфного превращения. Такие элементы, как A1, O, N, повышают температуру полиморфного превращения (рис.163, а) и расширяют область β.Их называют «стабилизаторами». Такие элементы, как Mo, V, Mn, Cr, Fe(рисунок 332 рис. 162.Влияние легирующих элементов и примесей на механические свойства титана: а-элемент, образующий твердый интерстициальный раствор; б-элемент, образующий твердый замещающий раствор 163.6),

снижая температуру полиморфного превращения, расширяя область существования Р-фазы. Людмила Фирмаль

Их называют Р-стабилизаторами. Цирконий не влияет на температуру полиморфного превращения титана. При легировании Титана Mn, Fe, Cr, Si и другими элементами образуется соединение, и в таком сплаве происходит P — > a + TixMy эвтектоидное превращение (рис.163).Образование эвтектоидных сплавов охрупчивания. Эвтектоидное превращение протекает медленно, и после нормальной скорости охлаждения при комнатной температуре неизмененная Р-фаза сохраняется. Все промышленные титановые сплавы обычно содержат алюминий. В зависимости от структуры различают следующие сплавы:

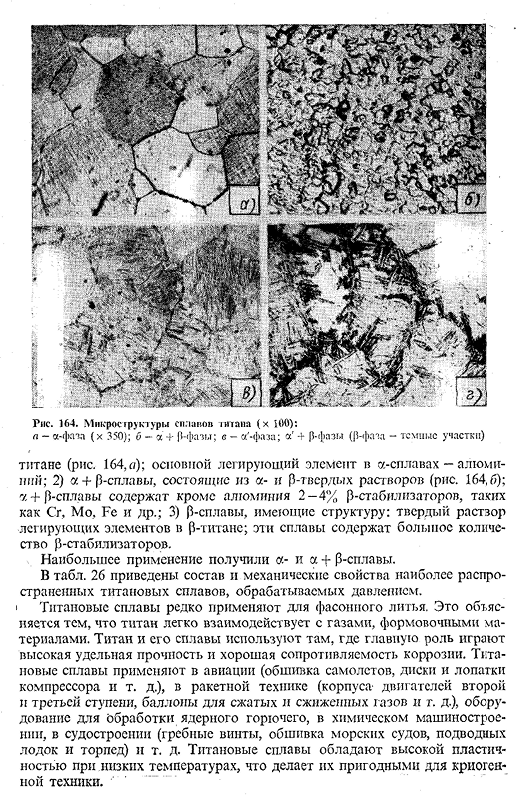

1) ОС-сплав со структурой: твердый раствор легирующих элементов а Рисунок 163.Диаграмма состояния сплава на основе титана(рисунок)): а-р-повышение температуры восстановления; б-снижение температуры а < ^ / 3-преобразование 333 рис. 164.Микроструктура титанового сплава (х 100): A-ot фаза(х 350). Б-а +(3 фазы; с-фазы; А + Р-фаз(п фаза-темные области) Титан (рис. 164, а); а-основным легирующим элементом сплава является алюминий. 2) сплав a +P, состоящий из твердых растворов A + и P (рис. 164, б). сплав a + p содержит, в дополнение к алюминию, стабилизаторы P как Cr, Mo и Fe, 2-4%. 3) сплав P со структурой: твердый раствор легирующих элементов в титане P.

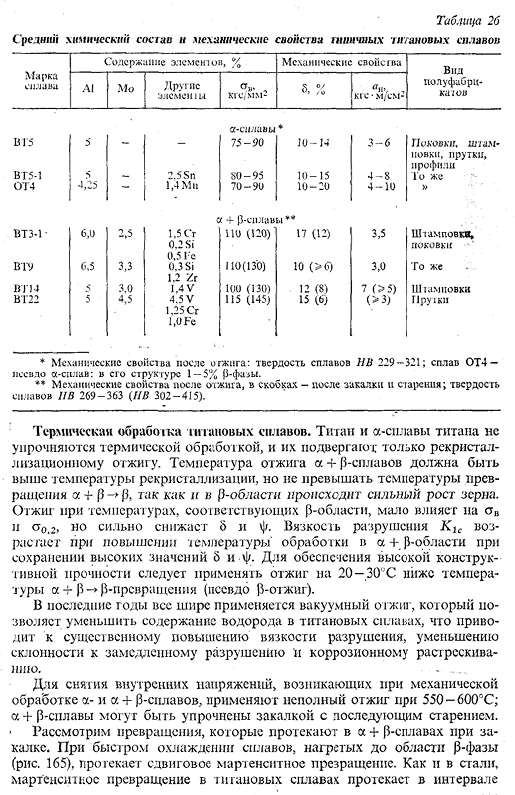

- Эти сплавы содержат большое количество Р-стабилизаторов. Наиболее широко используются сплавы A-и a + P. Внутри таблицы. На рисунке 26 показан состав и механические свойства наиболее распространенных титановых сплавов, обработанных давлением. Титановый сплав редко используется для формования отливок. Это связано с тем, что Титан легко взаимодействует с газами, формовочными материалами. Титан и его сплавы используются там, где большую роль играют высокая удельная прочность и отличная коррозионная стойкость. Титановые сплавы применяются в авиации (экстерьер самолета, диски компрессора, лопатки и др.), ракетной техники (корпуса двигателей в 2 и 3 ступени, баллоны для сжатия и сжижения газа и др.) и оборудование для переработки ядерного топлива. ,

Химическое машиностроение, судостроение (винты, обшивка кораблей, подводные лодки, торпеды)и др.; Титановые сплавы обладают высокой пластичностью при низких температурах и пригодны для криогенной технологии. 334. таблица 26. Средний химический состав и механические свойства типичных титановых сплавов Марка сплава Содержание элементов,% механические свойства, виды полуфабрикатов А1 МО другой Эльсман! ВТС’ 、 кг/мм-3U 5° / O / YN’G. t кгс•м / см- BT5 5. а-сплав 75-90 * 10-14 3-6 Поковки, Сталь ВТ5-1 5 2.5 СН 80-95 10-15 4-8 Тележка, стержень, профиль перейти на OT4 4.25-1.4 MP 70-90 10-20 4 −1 0 ″ сплав а + п * * ВТЗ-1 * 6 и 2,5 1,5 1,5 ст 110(120)1 17(12)3.5 штемпелевать, 0.2 Si 0.5 Ge 110 (130) Кованые изделия ВТ9 6.5 3.3 0.3 Си 1.2 ЗР 10 (>6) 3.0 то же VT 14 5 3.0 1.4 V 100(130)12(8)7 0 5)штемпелевать VT22 5 4.5 4.5 V 1.25 Кг 1.0 Фе 115(145)15(6)(> 3)Бар. * Механические свойства после отжига: твердость сплава HB 229-321. Сплав от4 псевдо а Alloy. In его структура составляет 1-5% от Р-фазы. **

Механические свойства в скобках после отжига-после закалки и старения. Твердость сплава HB 269-363(HB 302-415). Людмила Фирмаль

Термическая обработка титанового сплава. Титановые и α-титановые сплавы не закаляются термической обработкой, только рекристаллизацией и отжигом. температура отжига a + [i-сплава должна быть выше температуры рекристаллизации, но она не должна превышать температуру превращения a + p p, поскольку в области P происходит сильный рост зерна. Отжиг при температуре, соответствующей области P, мало влияет на stv и st012, но значительно снижает 5 и||/.Вязкость разрушения, K, 1c, возрастает с увеличением температуры обработки в области a + p при сохранении высоких значений 6 и F. To для обеспечения высокой прочности конструкции отжиг следует проводить при температуре на 20-30°С ниже температуры превращения a + P — > P (псевдо-p отжиг). В последние годы все чаще используется вакуумный отжиг, который может снизить содержание водорода в титановом сплаве、

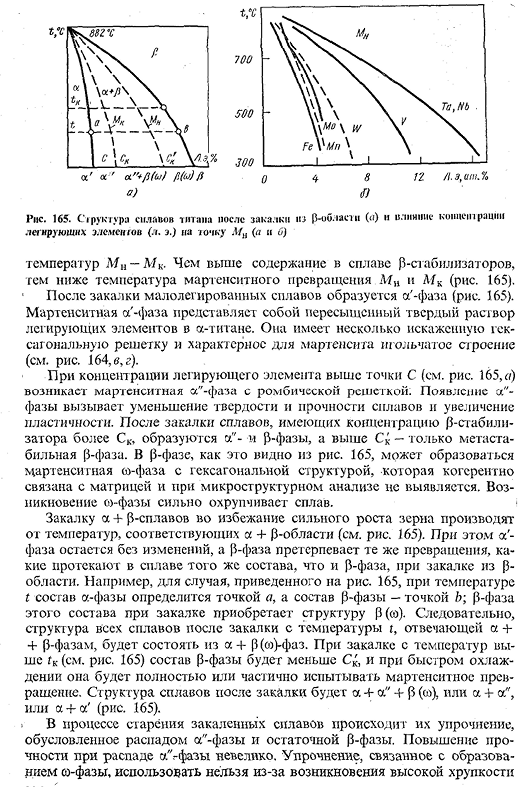

Прогрессивное увеличение трещиностойкости, уменьшение тенденции задержки разрушения и коррозионного растрескивания. 。 для снятия внутренних напряжений, возникающих при механической обработке сплавов а и+ Р, применяют неполный отжиг при температуре 550-600°С. сплав а + п может быть затвердет последующим твердеть возраста. ■ Рассмотрим трансформацию, которая происходит в сплаве a + p во время закалки. Быстрое охлаждение нагретого сплава в области Р-фазы (рис. 165) приводит к сдвиговому мартенситу transformation. As с сталью, мартенситное преобразование титановых сплавов、 335 рис. 165.

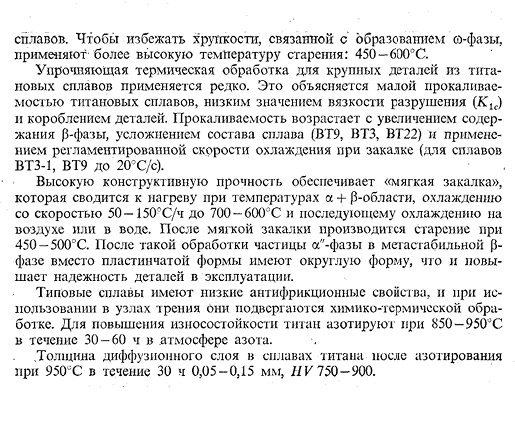

Структура титановых сплавов после закалки из области Р ( » ) и влияние накопления легирующих элементов (Л. Е.) Dot Ma(a и b) Температура Mn-M k. чем выше содержание Р-стабилизаторов в сплаве, тем ниже температура мартенситного превращения Ma и M & (рис.165). Фаза » А » образуется после закалки низколегированного сплава (рис. 165). Мартенситная а ’ фаза представляет собой пересыщенный твердый раствор легирующих элементов в a-titanium. It имеет слегка искаженную гексагональную решетку и характерную игольчатую структуру на мартенсите (см. рис.164, в, г). Когда концентрация легирующих элементов превышает точку с (см. рис. 165, С/), в ромбической решетке возникает мартенситная фаза а«. Появление фазы вызывает снижение твердости и прочности сплава и увеличение его пластичности. Когда образуются концентрации (стабилизаторы больше С, А) и Р-фазы, а выше с образуется только метастабильная (3-фазная).

(Как показано на рисунке 165, в фазе 3 гексагональная мартенситная фаза является formed. It связан с матрицей и когерентен и не обнаруживается при микроструктурном анализе. возникновение участка γ делает сплав сильным и хрупким. — Сплав во избежание сильного роста зерен получают из темперного круга, соответствующего области A + p(см. рис. 165). при этом фаза a ’не изменяется, А Р-фаза подвергается тем же превращениям, которые происходят в сплавах того же состава, что и Р-фаза. Например, если показано на фиг. 165 при температуре т, то состав а-фазы определяется точкой А, а состав Р-фазы определяется точкой в; р-фаза этого состава получается закалкой структуры Р(со); поэтому все сплавы после закалки от температуры Т, соответствующей А + + Р-фазе, закалкой от температуры выше ТК (см. фиг.165) приводит

к уменьшению состава Р-фазы, а быстрое охлаждение приводит к полному или частичному мартенситному превращению. Структура сплава после закалки будет a + a «+ p (co), или a + a», или a + a ’(рисунок 165). При старении закаленных сплавов упрочнение происходит за счет распада α-фазы и остаточной Р-фазы, а увеличение прочности при разложении α-фазы незначительно. упрочнение, связанное с образованием фазы go, не может быть использовано из-за высокой хрупкости сплава 336.Примените более высокую температуру старения, чтобы избежать хрупкости, связанной с образованием софазы:450-600°C Упрочняющая термообработка крупных деталей из титанового сплава применяется редко. Это связано с низкой проницаемостью титанового сплава, низкой вязкостью разрушения (K1c) и деформацией деталей.

Прокаливаемость увеличивается с увеличением содержания 0-фазы, состав сплава усложняется(ВТ9, ВТЗ, ВТ22), используется скорость охлаждения, скорректированная при закалке(ВТЗ-1, Сплав ВТ9 составляет 20°С / с). высокая прочность конструкции обеспечивается за счет»мягкого упрочнения», которое уменьшает нагрев при температуре в режиме а + 0, охлаждение со скоростью от 50 до 150°С / ч до 700-600°с, а затем охлаждение воздухом или водой. После мягкого отверждения он выдерживается при температуре 450-500°С. После такой обработки метастабильные 0-фазные α-фазные частицы будут иметь округлую форму, а не форму пластины, что повышает надежность детали в процессе эксплуатации. Типичные сплавы имеют низкие антифрикционные свойства и подвергаются химико-термической обработке при использовании в трении units. To повышая износостойкость, Титан азотируют в атмосфере азота при температуре 850-950°С в течение 30-60 часов. 。950 С при 30 часах 0,05-0,15 мм толщина диффузионного слоя титанового сплава после азотирования при HV 750-900.

Смотрите также:

Материаловедение — решение задач с примерами

| Алюминий и его сплавы | Стали и сплавы с особыми упругими свойствами |

| Термическая обработка алюминиевых сплавов | Титан |