Оглавление:

Сплавы па основе магния

- Сплав на основе магния Свойства магния. Металл магния серебристо-белый. Полиморфное превращение не кристаллизуется в плотной гексагональной решетке с периодичностью a = 0,3202 Нм и s-0,5199 Нм. Магний и его сплавы характеризуются низкой плотностью (см. таблицу 1.5), хорошей обрабатываемостью за счет резания и способностью поглощать ударные и вибрационные нагрузки. Теплопроводность магния составляет 1,5, а электропроводность алюминия-в 2 раза больше.1,5 раза нормальный модуль алюминия. Но они близки по специфической жесткости.

В зависимости от содержания примесей установлены следующие виды магния (ГОСТ 804-72): Мг96(мг 99,96%). Мг95(99.95%Мг). Мг90 (Мг 99,90%). Примеси Fe, Si, Ni и Cu снижают и без того низкую пластичность и коррозионную стойкость(см. раздел 14.1).При нагревании магний активно окисляется и воспламеняется на воздухе выше 623°С. Это затрудняет растворение и литье магния и его сплавов. Мелкие стружки порошка, тонкая лента и магний представляют большую опасность, потому что они самовоспламеняются в воздухе при комнатной температуре, выделяют большое количество тепла

и горят, испуская ослепительно яркий свет. Людмила Фирмаль

Магний обладает грубой структурой и низкими механическими свойствами. o » = 110 ч-120 МПа; o0. 2 = 20-30 МПа; 5 = 6-8%; HB300.Улучшение и пластическая деформация циркония приводит к улучшению структуры и незначительно улучшает механические свойства. Свойства: = 260 МПа; 5 = 9% (холоднокатаный лист).Отжиг для снятия закалки проводят при температуре 330-350°C. As в результате магний обладает следующими свойствами: cO2 = 98 МПа; 5 = = 15-17%; HB400.Закалка для закалки магния используется редко. Это связано с тем, что она вызывает появление анизотропий развитой текстуры и свойств деформации. Именно поэтому низкая пластичность магния при температуре 20-25°С. В металлах с гексагональной кристаллической решетки, скольжение происходит только по дну.

При повышении температуры появляются новые скользящие и сдвоенные поверхности, в результате чего повышается пластичность increases. In в связи с этим обработку магния давлением проводят при температуре 350-450°С в условиях максимальной пластичности. Благодаря своим низким механическим свойствам чистый магний практически не используется в качестве конструкционного материала. material. It используется в пиротехнике химической промышленности! Он также используется в синтезе органических препаратов в металлургии различных металлов и сшивок, в качестве раскислителей, восстановителей и легирующих элементов. Общая характеристика и классификация магниевых сплавов. Преимуществом магниевых сплавов является их высокая удельная прочность.

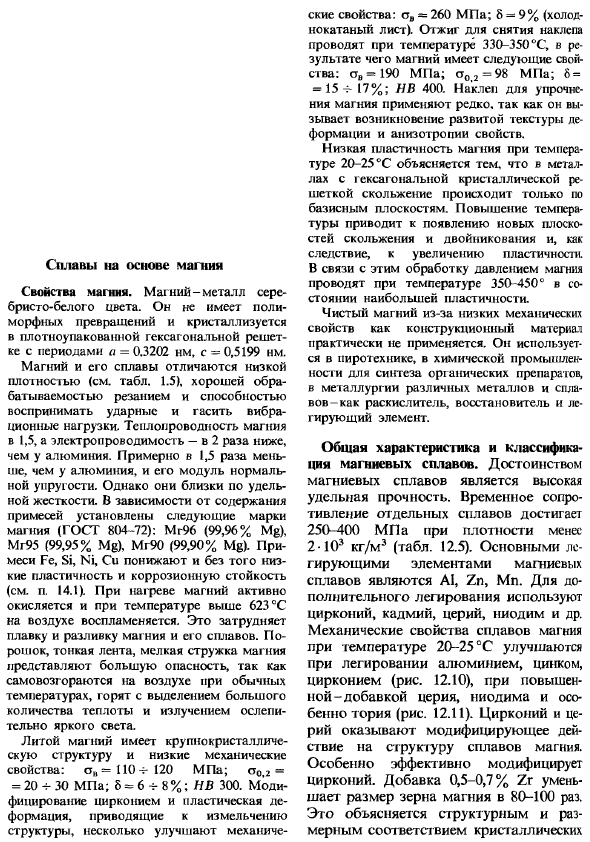

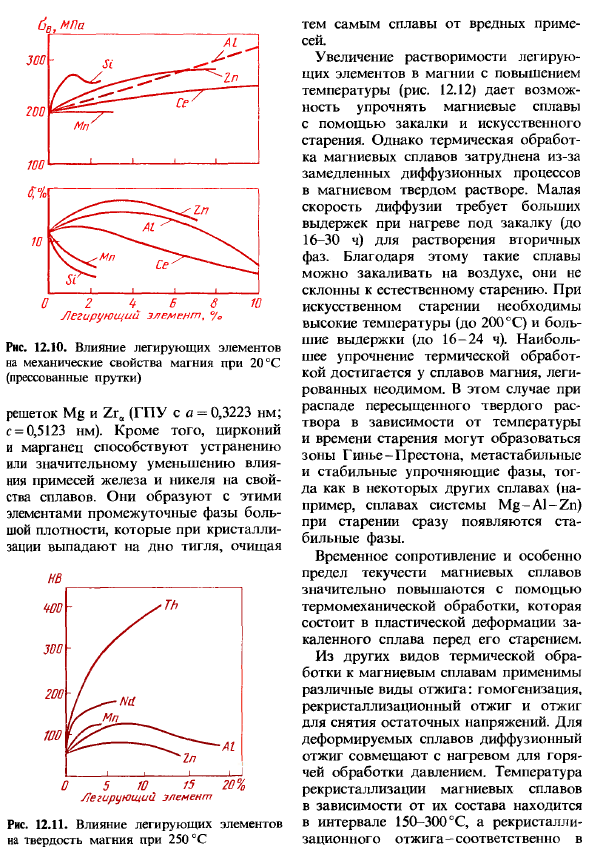

- Временное сопротивление отдельных сплавов достигает 2 103 МПа при плотности менее 400 кг / м3 (таблица 12.5).Основными легирующими элементами магниевых сплавов являются Al, Zn и Mn. Для дополнительного легирования применяют цирконий, кадмий, церий, неодим и др. При легировании алюминием, цинком и цирконием механические свойства магниевого сплава с температурой 20-25°С улучшаются(рис.12.10), церия, неодима, особенно тория (рис. 12.11).Цирконий и церий влияют на структуру магниевого сплава. Особенно эффективно реформирование циркония. При добавлении ZR 0,5-0,7% размер частиц магния становится в 80-1 (х) раз меньше. Это объясняется соответствием структуры и размеров Кристалла Рис. 12.10.

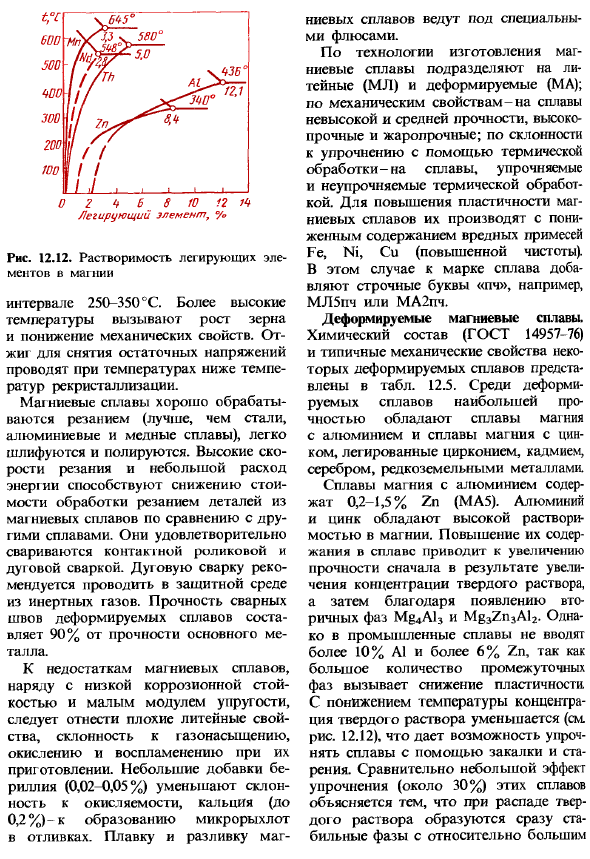

Влияние легирующих элементов на механические свойства магния при 20°С (пресс-стержень) Решетки Mg и Zra (hcp при a = 0,3223 Нм; c = 0,5123 Нм). кроме того, цирконий и марганец способствуют устранению или значительному снижению влияния примесей железа и никеля на свойства сплава. Они образуют плотную мезофазу с этими элементами и падают на дно Тигля для кристаллизации и промывки Рис. 12.11. Влияние легирующих элементов на твердость магния при 250°C Сам подол представляет собой сплав из вредных примесей. Благодаря повышенной растворимости легирующих элементов в магнии при повышенных температурах (рис.12.12) магниевые сплавы

могут быть упрочнены закалкой и искусственным старением. Людмила Фирмаль

Однако термическая обработка магниевых сплавов затруднена из-за замедленного процесса диффузии твердого раствора магния. Из-за медленной скорости диффузии нагрев для закалки занимает длительное время (до 16-30 часов), и вторичная фаза растворяется. Благодаря этому такие сплавы могут затвердевать на воздухе и не имеют тенденции к естественному старению. Искусственное старение требует высокой температуры (до 200°С) и длительной выдержки (до 16-24 часов).Максимальное упрочнение при термообработке достигается с помощью магния, легированного неодимом alloy. In в этом случае при разложении пересыщенного твердого раствора в зависимости от температуры и времени старения образуется зона Гинье Престона, метастабильная и стабильная упрочненная фаза, но стабильная фаза в других сплавах(например, сплавах Mg-Al-Zn).

Временное сопруто Явление сплава магния, особенно прочность выхода, значительно увеличено термальной механической обработкой. Это пластическая деформация закаленного сплава перед старением. Среди других видов термической обработки, различные виды отжига могут быть применены к магниевым сплавам. Гомогенизация, отжиг рекристаллизации, и отжиг для того чтобы сбросить остаточное усилие. Для кованых сплавов диффузионный отжиг совмещен с нагревом для высокотемпературной обработки давлением. Температура рекристаллизации магниевого сплава находится в диапазоне 150-300°С, в зависимости от его состава, но температура рекристаллизационного отжига соответственно、 Легирующих элементов,°/ о Рис. 12.12.

Растворимость легирующих элементов в магнии Высокие температуры в диапазоне 250-350°с вызывают рост зерна и снижение механических свойств. Отжиг для снижения остаточных напряжений проводят при температурах ниже температуры рекристаллизации. Магниевые сплавы хорошо обрабатываются резанием (лучше, чем стальные, алюминиевые и медные сплавы), их легко шлифовать и полировать. Высокие скорости резания и низкое энергопотребление способствуют снижению стоимости деталей из магниевых сплавов по сравнению с другими сплавами. Они полно сварены контактным роликом и дугой welding.

In рекомендуется использовать защитную среду из инертных газов, дуговую сварку. Прочность деформируемых сварных швов сплава составляет 90% от прочности основного металла. К недостаткам магниевых сплавов, помимо низкой коррозионной стойкости и низкого модуля упругости, относятся плохие литейные свойства, склонность к газонасыщению, окислению и воспламенению при их получении. Добавки с небольшим количеством бериллия (0,02 0,05%) снижают склонность к окисляемости, кальция (до 0,2%) — образование микрошероховатости в отливках. Плавильный Маг Сплав Nye изготавливается под специальным флюсом. По технологии изготовления магниевые сплавы подразделяются на литейные (мл) и ковочные (Ма).Механические свойства, низкая и средняя прочность, высокая прочность, жаропрочные сплавы.

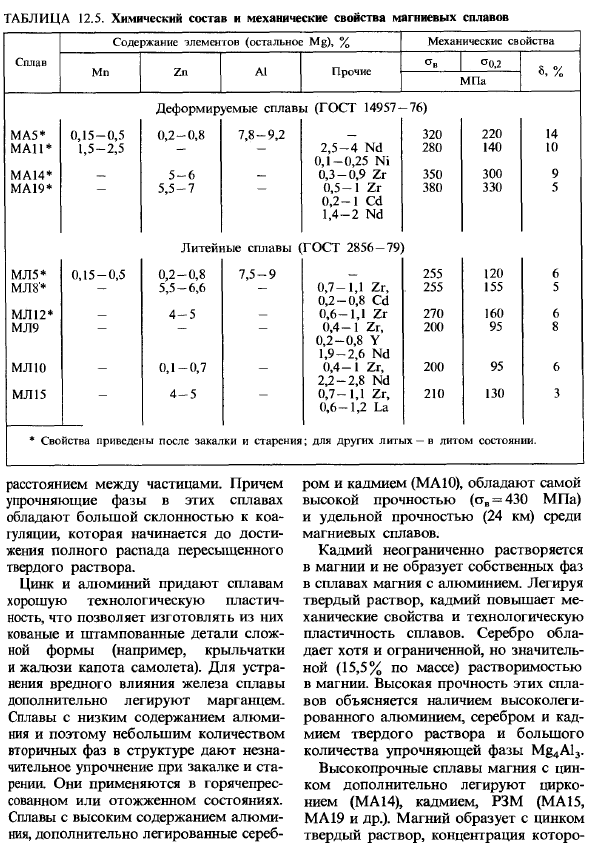

Сплавов, которые упрочняются за счет термической обработки, из-за тенденции для упрочнения термической обработкой, а какие нет. Для повышения пластичности магниевых сплавов, выпускается с пониженным содержанием вредных примесей-железа, никеля, меди (высокой чистоты).В данном случае, строчной буквы»ПЧ»добавляется к марке сплава(например, Мл5пч или MA2pch). Деформируемый магниевый сплав. Химический состав некоторых кованых сплавов (ГОСТ 14957 76) и типичные механические свойства представлены в таблице. 12.5.Среди кованых сплавов наиболее прочными являются магниевые сплавы, а также алюминиевые сплавы и магниевые сплавы с цирконием, кадмием, серебром и редкоземельными металлами.

Сплав магния и алюминия содержит 0,2-1,5% Zn (MA5).Алюминий и цинк хорошо растворимы в магнии. Увеличение их содержания в сплаве приводит к увеличению прочности, сначала в результате увеличения концентрации твердого раствора, а затем с появлением вторичных фаз Mg4Al3 и Mg3Zn3Al2.Однако промышленные сплавы не вводят Zn выше 10%A1 и 6%, поскольку большое количество мезофаз вызывает снижение пластичности. Когда температура падает, концентрация твердого раствора уменьшается(см. Рисунок 12.12), и сплав может быть упрочнен закалкой и старением. Относительно небольшой эффект упрочнения этих сплавов (около 30%) является относительно большим Расстояние между ними particles. In кроме того, отвержденная фаза этих сплавов легко затвердевает, и затвердевание начинается до тех пор, пока не будет достигнуто полное разложение пересыщенного твердого раствора.

Содержание элементов(остальные мг),% механические свойства Сплав Mn Zn AI прочее< * в°0.2 6.% Мира. Деформируемое усилие> 1 (ГОСТ 14957 — — −76) MA5* 0.15-0.5 0.2-0.8 7.8-9.2 320 220 14 Карта * 1.5-2.5—2.5-4 Nd 0.1-0.25 Ni 280140 10 МА14*-5-6-0.3-0.9 ЗР 350300 9 Ма 19 * 5.5-7 0.5-1 Zr 0.2 — 1 Cd 1.4-2 Nd 380330 5 Литейный сплав (ГОСТ 2856-79J ML5* 0.15-0.5 0.2-0.8 7.5-9 255120 6 МЛ8*-5.5-6.6 0.7-1.1 ЗР, 0.2-0.8 кд 255155 5 Мл 12 *-4-5-0.6-1.1 Zr 270160 6 ML9 0.4-1 Zr, 0.2-0.8 Y 1.9-2.6 Nd 200 95 8 Мл 10-0. 1-0. 7-0. 4-1 Zr, 2.2-2.8 Nd 2 (H) 95 6 Мл 15 4-5 0.7-1.1 Zr, 0.6-1.2 La 210130 3 * Свойства даются после закалки и старения. Для других приведенных состояний. Цинк и алюминий придают сплаву превосходную техническую пластичность, позволяя ему изготавливать кованые и штампованные детали сложной формы (например, рабочие колеса и жалюзи в капоте самолета).

для устранения вредного воздействия железа сплав дополнительно легируют марганцем. Сплавы с низким содержанием алюминия и, следовательно, небольшим количеством вторичных фаз в структуре обеспечивают незначительное упрочнение при упрочнении и старении. Они использованы в горяч-отжатых или обожженных условиях. Высокий алюминиевый сплав Полимеризация золота и серебра Рам и кадмий (маю) имеют наибольшую прочность (srv = 430 МПа) и удельную прочность (24 км) среди магниевых сплавов. Кадмий растворим в магнии и не образует собственной фазы в магниевом сплаве с алюминием. Кадмий, который сплавляет твердый раствор, улучшает механические свойства и техническую пластичность сплава.

Растворимость серебра в магнии ограничена, но она значительна (15,5% по массе).Высокая прочность этих сплавов объясняется наличием большого количества упрочненной фазы M ^ A13, содержащей алюминий, серебро, кадмий и большое количество легированного твердого раствора. Высокопрочные сплавы магния и цинка дополнительно легируют цирконием (Ма 14), кадмием и редкоземельными металлами (МА 15, мА 19 и др.).Магний образует твердый раствор с цинком, концентрация которого увеличивается с повышением температуры и достигает своего предельного значения (8,4%) при эвтектической температуре. Увеличение содержания цинка в сплаве приводит к резкому повышению прочности и некоторому улучшению пластичности в результате легирования твердого раствора.

Появление MgZn2 в межсталидной фазе при формировании структуры сплава вызывает дальнейшее упрочнение и снижение ductility. To поддержание пластичности на приемлемом уровне, содержание цинка в промышленных сплавах ограничено 5-6%. Цирконий обладает эффектом очистки и модификации. Входя в соединение с водородом, цирконий уменьшает porosity. By дробление структуры магниево-цинкового сплава, цирконий называется! Восхождение временное! Для сопротивления, особенно прочности выхода, дуктильности. Эти сплавы, как правило, не полностью закалены и термообработаны.

Это связано с тем, что при нагревании до затвердевания отверждение, полученное полуфабрикатом при прессовании и штамповке, снимается. Закалка при старении очень мала, поэтому она не обеспечивает уровня исходных характеристик. Большой эффект достигается при старении, оно осуществляется сразу после прессования (штамповки). Недостатком сплава является то, что его трудно приготовить из-за низкой растворимости циркония в жидком магнии, он склонен к растрескиванию, а сплав трудно поддается горячей прокатке или сварке. Сплав использован для ООН-сваренных сверхмощных частей (кож воздушных судн, частей подъемной машины, автомобилей, теней, ЕТК.).

Кадмий в магниевом сплаве, содержащем цинк, образует промежуточную фазу. Легирование твердым раствором улучшает прочность и пластичность сплава в этой системе. Редкоземельные металлы, кроме того, в результате образования повышаются прочностные свойства Ные промежуточные инцрмсталлид-ные фазы. Литой магний alloy. As по химическому составу многие литые магниевые сплавы близки к ковке (см. таблицу 12.5).Преимущество литья из литейного сплава заключается в том, что высокая размерная точность отливки и отличная отделка поверхности отливки позволяют значительно экономить металл при изготовлении детали, так как механическая обработка практически исключается.

Однако из-за крупнозернистой структуры отливки механические свойства, особенно пластичность, снижаются. Улучшение механических свойств литых сплавов достигается различными способами: перегревом отливки, риформингом, гомогенизацией и применением высокочистых шихтовых материалов при получении сплавов. Перегрев дает хорошие результаты в сплавах с расплавленным алюминием в железе crucibles. As в результате взаимодействия алюминия и железа образуются частицы соединений FeAl3.Это дополнительный центр кристаллизации.

Для квалификации используют цирконий, магнезит и мел. Во время гомогенизации грубая фаза иптельстирида, которая растворяет сплав, растворяется. Механические свойства литых магниевых сплавов в основном находятся на характерном уровне литых алюминиевых сплавов, но из-за их низкой плотности магниевые сплавы превосходят их при определенной прочности. Наиболее широко используются сплавы серии Mg Al-Zn, особенно с высоким содержанием алюминия. Сплав этой системы характеризуется большим интервалом кристаллизации, чем алюминий alloy. As в результате они имеют пониженную текучесть, усадочную пористость (рыхлость) и тенденцию к образованию низкой герметичности, т. е. высокой температуры cracks.

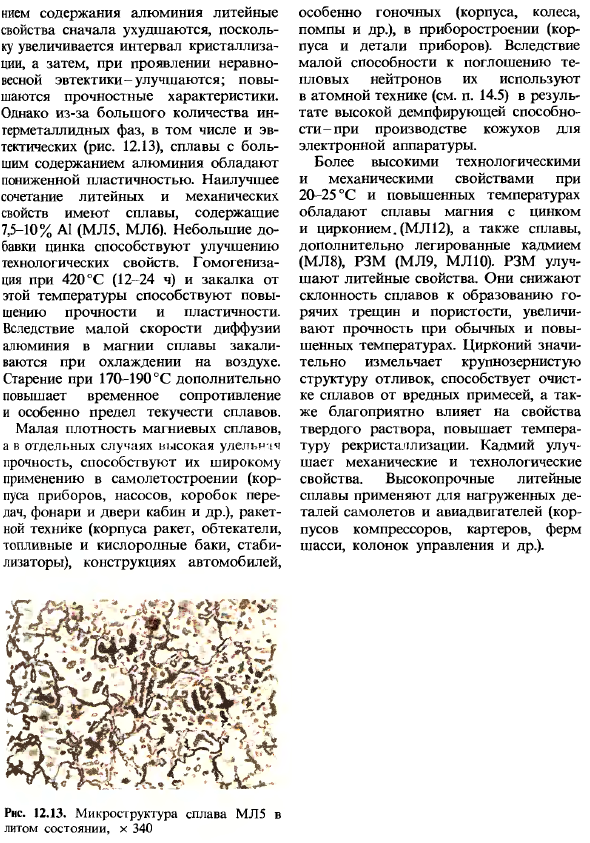

As содержание алюминия увеличивается, интервал кристаллизации становится больше, поэтому литейное свойство сначала уменьшается, а затем улучшается при неравновесной эвтектике appears. It улучшает прочностные характеристики. Однако из-за большого количества интерметаллических фаз, в том числе эвтектических (рис.12.13), сплавы с высоким содержанием алюминия менее пластичны. Оптимальным сочетанием литейных и механических свойств является сплав, содержащий 7D-10%A1(ML 5, ML6).Небольшое количество цинковых добавок способствует улучшению технических характеристик. Гомогенизация при 420°с (12-24 часа) и закалка от этой температуры способствуют повышению прочности и пластичности.

Должный к медленному тарифу диффузии алюминия в магнии, сплав погашен путем охлаждать в воздухе. Выдержка при 170-190°c дополнение Лен увеличивает временное сопротивление, особенно предел текучести сплава. Магниевые сплавы имеют низкую плотность и, в некоторых случаях, высокую удельную прочность, их применяют при проектировании авиационных конструкций (корпусов оборудования, насосов, редукторов, фонарей, дверей кабин и др.), ракетной техники (корпуса ракет, обтекатели, топливные, кислородные баки и др.), и конструкция корабля.、 Особенно кружево (корпус, колесо, насос и др.), контрольно-измерительные приборы (корпус и детали устройства).

Из-за своей низкой способности поглощать тепловые нейтроны, он используется в атомной технике в результате его высокой демпфирующей способности в производстве корпусов для электронного оборудования(см. раздел 14.5). Сплавы магния, цинка и циркония обладают более высокими технико-механическими свойствами при температуре 20-25°С и более высоких температурах. Добавляли сплавы (мл 12), кадмий (МЛ8), РЭМ (МЛ9, МЛ10). REM улучшает литейные свойства. Они повышают прочность при комнатной температуре и высокой температуре, снижая склонность сплава к образованию горячих трещин и пористости.

Цирконий значительно улучшает крупнозернистую структуру отливки, способствует очистке сплава от вредных примесей, благоприятно влияет на свойства твердого раствора и повышает температуру рекристаллизации. Кадмий улучшает механические и технические свойства. Высокопрочные литые сплавы используются для компонентов нагрузки самолетов и авиационных двигателей (корпус компрессора, Картер, ферменная конструкция шасси, колонна управления и др.). Рис. 12.13.Микроструктура литого сплава МЛ5, х 340

Смотрите также:

Материаловедение — решение задач с примерами

| Неметаллические материалы | Пружинные материалы приборостроения |

| Стали для измерительных инструментов | Сплавы на основе алюминия |