Оглавление:

Средства активного контроля

- Активный контроль предназначен для управления режимом обработки детали в соответствии с результатом измерения размера детали. Они измеряют размер детали во время обработки и переключают режим обработки при достижении заданного размера, а также измеряют размер готового изделия и корректируют положение режущего инструмента относительно рабочей поверхности он разделен на регулятор). Самым распространенным средством активного контроля было окончательное манипулирование заготовками — шлифовка и хонингование.

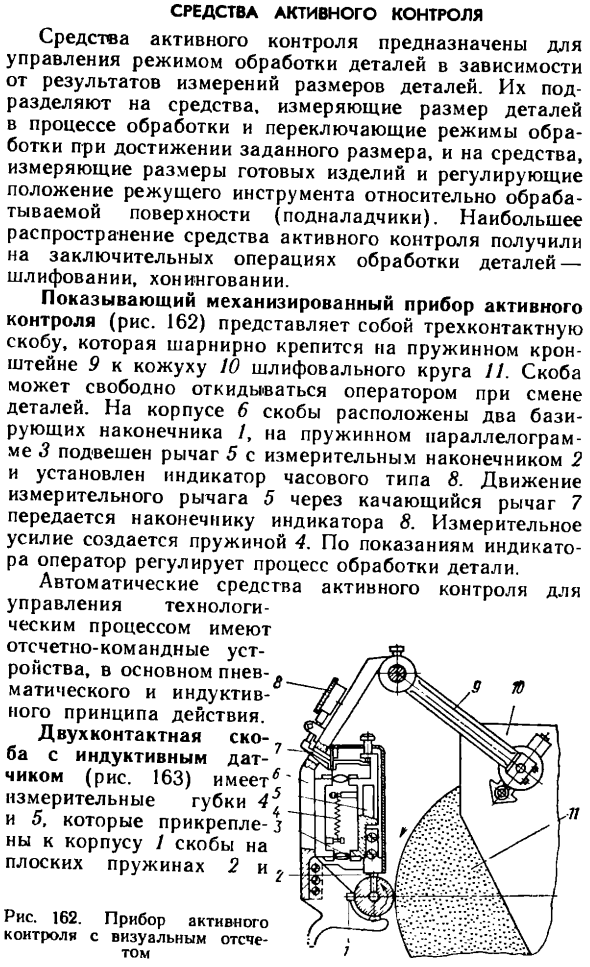

Механизированное устройство для активного управления (фиг. 162) представляет собой 3-контактный кронштейн, который шарнирно прикреплен к пружинному кронштейну 9 к корпусу 10 шлифовального круга 11. Корпус 6 кронштейна имеет два базовых наконечника, а параллелограмм 3 пружины имеет рычаг 5, подвешенный на измерительном наконечнике 2, и индикатор 8 набора. Движение измерительного рычага 5 передается на индикаторную микросхему 8 через поворотный рычаг 7. Измерительная сила создается пружиной 4. Оператор контролирует обработку детали.

Подвижный узел 1 для прицела и касания при перемещении по направляющей корпуса с помощью измерительного наконечника каретки. Людмила Фирмаль

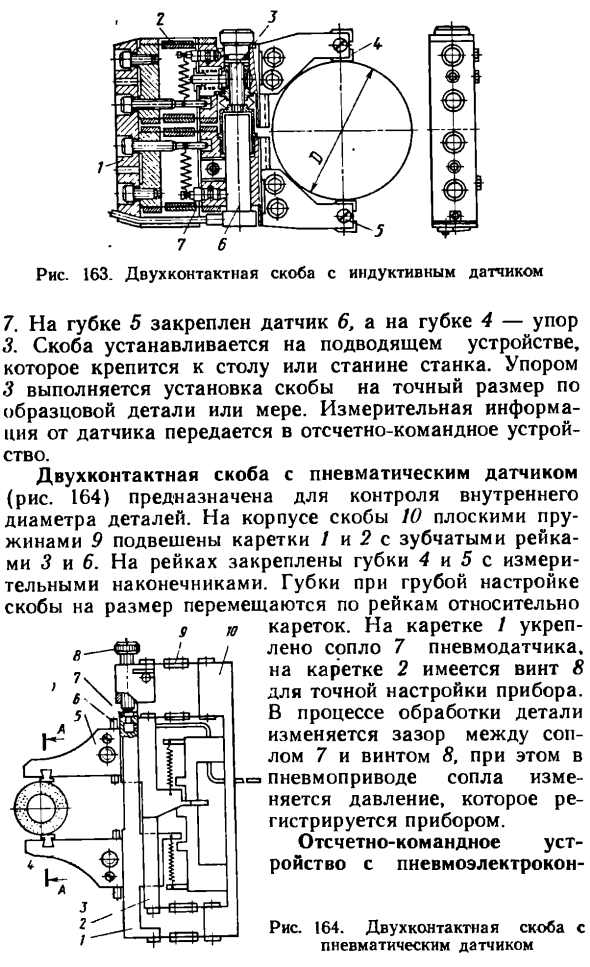

Автоматические средства активного контроля для управления технологией Процесс считывания в основном включает в себя устройства управления и контроля для пневматических и индуктивных принципов работы. Двухконтактный кронштейн с индуктивным датчиком (рис. 163) имеет измерительные губки 4 и 5, которые соединены с листовой пружиной 2 корпуса кронштейна 1. Рисунок 162. Активно управляемое устройство с визуальным считыванием Датчик 6 прикреплен к губке 5, а стопор 3 прикреплен к губке 4. Кронштейн прикреплен к устройству подачи, прикрепленному к столу или станине машины.

Акцент 3 состоит в том, чтобы прикрепить кронштейн к точному размеру модели или детали. Информация об измерениях от датчика отправляется на устройство считывания команд. Двухконтактный кронштейн с пневматическим датчиком (рис. 164) предназначен для контроля внутреннего диаметра детали.

- Каретки 1 и 2 с зубчатыми рейками 3 и 6 подвешены к корпусу кронштейна 10 с помощью листовых рессор 9. Челюсти 4 и 5 с измерительными наконечниками закреплены на рейке. Если размер скобы грубый, губка перемещается вдоль рельса для количества кареток. Сопло 7 датчика давления воздуха закреплено на каретке 1, а каретка 2 имеет винт 8 для точной регулировки устройства.

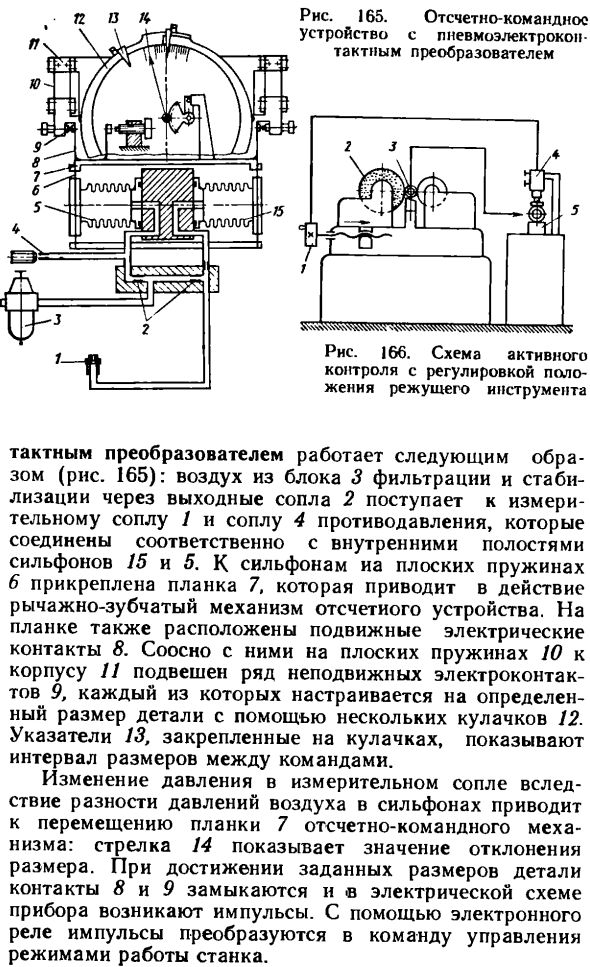

Во время обработки детали зазор между соплом 7 и винтом 8 изменяется, но при пневматическом приводе сопла изменяется давление, регистрируемое устройством. Контрольное командное устройство с регулятором электрической мощности Рисунок 164. Двухконтактный кронштейн с датчиком давления воздуха Преобразователь хода работает следующим образом (рис. 165): воздух из блока 3 фильтрации и стабилизации выходит в измерительное сопло 1 и сопло противодавления 4, соединенные с внутренними полостями сильфонов / 5 и 5 соответственно.

Погрешность измерения угла и конуса определяется проверкой точности измерительного прибора, способа измерения, формы измеряемой детали,длины стороны, угла, опыта, регулятора и др. Людмила Фирмаль

Пасс 2 Ремень 7 прикреплен для управления рычажным механизмом считывателя. Подвижные электрические контакты 8 также находятся на шине, соосно с ними, ряд неподвижных электрических контактов 9 подвешен к корпусу 11, и каждый электрический контакт 9 настроен на определенный размер детали с использованием нескольких кулачков 12. , Команда. Изменение давления в измерительной насадке из-за разницы давления воздуха в сильфоне приводит к движению планки 7 контрольного командного механизма.

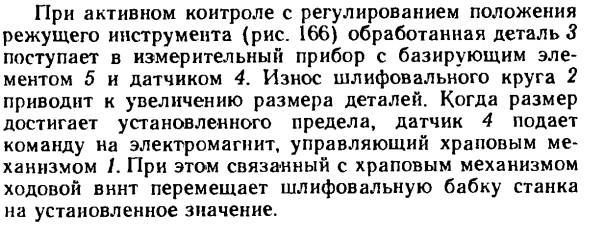

Стрелка 14 указывает величину отклонения размера. Когда заданные размеры детали достигнуты, контакты 8 и 9 замыкаются, и в электрической цепи устройства генерируется импульс. С помощью электронного реле импульсы преобразуются в команды, управляющие режимом работы машины. При активном управлении для регулировки положения режущего инструмента (рис. 166) обработанная деталь 3 входит в измерительное устройство с базовым элементом 5 и датчиком 4.

Износ шлифовального круга 2 приводит к увеличению размера детали. Когда размер достигает установленного предела, датчик 4 отправляет команду электромагниту, который управляет храповым механизмом 1. В то же время шпиндель, соединенный с храповым механизмом, перемещает шлифовальную головку станка к заданному значению.

Смотрите также: