Оглавление:

Разработка полимерных матриц

Материалы, которые люди использовали в своей деятельности, всегда играли важную роль в развитии цивилизации. Они назвали все этапы развития человека: каменный век, бронзовый век, железный век. Сейчас ассортимент материалов, созданных и используемых в повседневной жизни и технологиях, особенно в военной сфере, очень широк.

Современный век невозможно представить без полимеров. Полимерные композиты (ПКМ) или армированные пластики состоят из высокопрочных волокон (частиц, слоев) с различными свойствами (стекло, углерод, металл, полимер.)

И полимерных связующих (матрица, которая связывает волокна с монолитным материалом).

В конце первой половины 20-го века появились прочные и легкие стекловолокна, из которых были изготовлены планеры, и с тех пор в современном материаловедении произошел настоящий бум.

Различные армирующие волокна, полимерные связующие и схемы армирования обеспечивают односторонний контроль над прочностью, жесткостью, уровнями рабочей температуры и другими свойствами PCM.

Эффективной мерой контроля является объединение вискозных и дискретных волокон в полимерную матрицу путем объединения волокон с различными свойствами упругой прочности (бор и стекло, углерод и органика и т. Д.) В одном материале.

Требования к полимерным матрицам

Это определяет, что одним из наиболее важных преимуществ PCM является возможность создавать конструктивные элементы с заранее заданными характеристиками, которые наиболее полно соответствуют характеру и условиям работы.

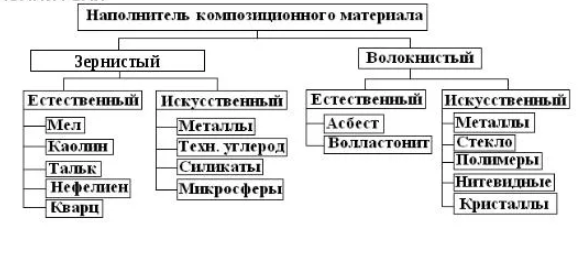

- Усиленные пластиковые компоненты представляют собой наполнители (волокна, частицы) и полимерную матрицу. Состояние интерфейса важно для создания стабильного и стабильного ПКМ. Армирующие волокна несут основную механическую нагрузку, и именно волокна определяют прочность и жесткость (модуль упругости) материала.

Стекловолокно вытягивается из расплавленной, специально приготовленной смеси оксида кремния и различных оксидов металлов.

Основными затратами являются затраты энергии на расплавление и гомогенизацию смеси.

Стекловолокно является самым дешевым композитным материалом, но его основным недостатком является его относительно высокая плотность. Углеродное волокно используется для преодоления этих недостатков. Высокомолекулярное полиакрилонитрильное или вискозное волокно используется в качестве сырья для производства углеродного волокна.

Компоненты армированного пластика

Специальная многоступенчатая термообработка полимерных волокон при высоких температурах (выше 2000 ° C) приводит к карбонизации и графитизации волокон. В результате конечное волокно состоит только из углерода и имеет различные структуры и свойства в зависимости от режима термообработки и структуры сырья. Углеродное волокно постоянно улучшается, повышается прочность и жесткость, а также расширяется номенклатура изделий.

Одним из многообещающих способов снижения цен является использование масла и других смол (тяжелых полициклических ароматических соединений) в качестве сырья. Кроме того, смоляные волокна имеют высокий модуль упругости. Углеродные волокна и композиты на их основе темно-черные и хорошо проводят электричество. Это определяет и ограничивает область использования.

Различные углеродные пластики изготавливаются на основе углеродного волокна, в том числе углеродного углерода, наиболее жаростойкого композиционного материала. В углероде углерод почти чистый углерод действует как матрица, которая связывает углеродные волокна. Волокна бора получают путем химического осаждения из паровой фазы по реакции: BC13 + H2B + HCl.

Осаждение происходит на тонкой (несколько микрон в диаметре) вольфрамовой проволоке. Технологии производства борного волокна очень сложны и дороги. Говоря о армирующих волокнах, следует обратить внимание на полимерные волокна с высокой прочностью и высоким модулем упругости.

Они характеризуются низкой плотностью, высокой удельной прочностью на растяжение, достаточной прочностью на сжатие и изгиб, а также высокой устойчивостью к динамическим нагрузкам.

Полимеры, из которых получены такие волокна, подразделяются на жесткие линейные [полипарафенилентерефталамид (кевлар) и полибензотиазол] и гибкие цепи (полиэтилен и поливиниловый спирт).

- Полимеры в волокнах, изготовленных из этих полимеров, в основном ориентированы в направлении оси волокон, и свойства (прочность, модуль упругости и т. Д.)

Полимерные композиционные материалы

Волокон изменяются вдоль и вдоль волокон. Чем выше степень ориентации полимера, тем выше предел прочности вдоль волокна. Поскольку сам полимер жестких полимеров при высоких температурах имеет тенденцию быть однонаправленным, при изготовлении волокон из этих материалов используется стадия термообработки.

Основная проблема достижения высоких свойств волокна из гибкой цепочки полимера заключается в достижении высокой степени ориентации во время процесса вытяжки и во избежание разрушения полимера. Полиэтиленовые волокна могут иметь очень высокую прочность и модуль при самой низкой плотности. Однако они также имеют недостатки — низкую рабочую температуру (до 100 ° С) и плохую адгезию к большинству полимерных матриц.

Полимерные матрицы делятся на два основных класса. Термореактивная. Термопластик. Первая представляет собой жидкость с относительно низкой вязкостью (температура термообработки), которая после пропитки армирующими материалами (волокнами, пряжей, лентами, тканями) становится химической матрицей из твердого расплава в результате химической реакции. Этот химический процесс называется лечением.

Второй — это линейный полимер, который может неоднократно подвергаться расплавлению жидкого состояния при повышении температуры. Преимущества термореактивных связующих: Хорошие технические свойства (хорошая смачиваемость и пропитка армирующего материала, относительно низкая температура отверждения).

- Хорошая адгезия к большинству волокон, улучшенная термостойкость; устойчивость в различных средах (химическая стойкость, водостойкость, атмосферостойкость, низкая проницаемость для жидкостей и газов).

Изменяя ингредиенты, добавляя модификаторы и катализаторы и изменяя условия отверждения, свойства можно регулировать в широком диапазоне. Недостатки термореактивных связующих: хрупкость, низкая вязкость разрушения, ударная вязкость (усугубляется высокой термостойкостью матрицы). Переработка невозможна.

Достоинств ПКМ

Длительное время отверждения обусловлено необходимостью экзотермических химических реакций в мягком режиме, ограниченным сроком службы препрега (сборные полимерные композиты), значительной химической усадкой. В последние годы термопластичные и термостойкие полимеры широко используются в качестве матриц РСМ.

Одним из преимуществ термопластов является возможность переработки. Облегчение ремонта продукта, повышение производительности за счет более эффективных методов обработки.

Практически бесконечная выполнимость препрега — это время от производства до переработки в продукт.

Горючесть при сгорании, уменьшение образования дыма, высокая радиационная стойкость. Замена термореактивных связующих термопластичными связующими требует решения многих сложных технических проблем. Из-за высокой вязкости расплавленного полимера необходимо работать при высокой температуре и давлении. Для преодоления этих трудностей были предложены различные способы, например, кинотехнология.

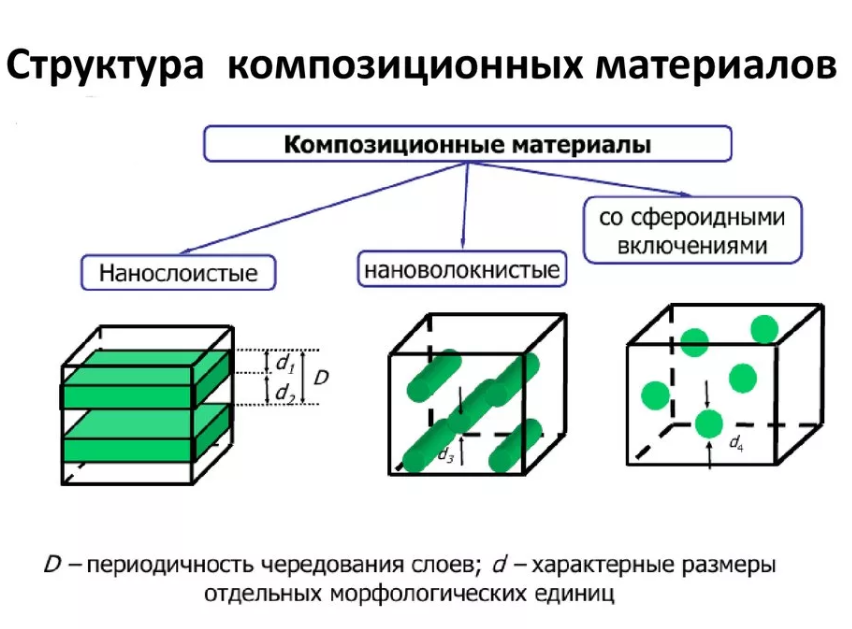

В дополнение к волокнистым композиционным материалам наногибридные полимерные неорганические композиционные материалы стали очень важными среди полимерных композиционных материалов, особенно в последние годы.

В таких материалах расстояние между сеткой и слоем, образованным полимером и неорганическими компонентами, и часто результирующий размер частиц, включая металлсодержащие частицы, составляет нанометровые размеры.

| Реферат на тему | На заказ | Образец и пример |

| Свойства композиционных материалов с полимерной матрицей | Композитный материал, в котором полимер образует непрерывную фазу, называется полимерным композитом (PCM). | PCM имеет много преимуществ по сравнению с традиционными типами материалов (металл, керамика, дерево и т. Д.). |

Органическая фаза является оптимальным размером полимерной или оксидной сетки, полимерных звеньев и может захватывать частицы металла в своего рода «ловушке». В качестве неорганических компонентов используются кремний и алюминий, оксиды ванадия и молибдена, стекло, глина, слоистые силикаты и цеолиты, фосфаты и халькогениды металлов и графит.

| Стекло традиционный и перспективный материал. | Полярные термопласты. |

| Древесина классическое сырье и материал. | Пластмассы с порошковыми наполнителями. |