Оглавление:

Технологические испытания металлов

- Технические испытания металлов Технические свойства являются частью общих физико-химических свойств, присущих конкретному веществу, и знание которых позволяет более рационально и мощно проектировать и осуществлять технологический процесс, получать изделия с наилучшими сервисными (технологическими) свойствами для конкретного металла.

Литейное имущество. Литейные свойства металлов и сплавов определяются рядом комбинаций показателей, а их оптимальное значение позволяет получить отливку без внутренних и внешних дефектов. Оптимальная температура плавления, кипения, заливки, кристаллизации, плотность плавления и другие данные описаны в описании некоторых металлов и сплавов.

Текучесть расплава зависит от вязкости, поверхностного натяжения и температуры заливки, что определяет хорошие заполняющие свойства расплава. mold. Людмила Фирмаль

It определяется длина заполнения длинного, линейного или спирального формования при заданном гидростатическом давлении и температуре расплава и формования. Длина литого бруска выражается в миллиметрах. Усадка отливок отражает разницу в плотности металлов в твердом и жидком состоянии state. In на практике она определяется как отношение линейных размеров модели и литого изделия в виде безразмерного коэффициента усадки, определяемого для каждого вида металла и сплава.

Пластичность-деформируемость. Деформируемость-способность материала воспринимать пластическую деформацию в процессе изменения формы при изгибе, ковке, штамповке, прокатке и прессовании без ущерба для integrity. It зависит от множества факторов: 1) химического состава (содержание углерода низкое, никеля и марганца, а легированная сталь более восприимчива к деформации, чем высоколегированная, хромоникелевая, высокоуглеродистая и другие стали); 2) механических свойств (механическое и удлинение, усадка, ударная вязкость выше, материал более восприимчив к деформации); 3) соотношения каждой деформации, скорости удлинения, температуры и сжатия.

- Стандартизировано несколько методов технических испытаний на деформируемость металлов (технических образцов).Технические образцы не предоставляют числовых данных. Оценка качества металла во время этих испытаний проводится визуально по состоянию поверхности металла после испытания. Испытания на изгиб в холодном и горячем режимах (ГОСТ 14019-68) проводятся на образцах с определенной площадью поперечного сечения, подготовленных по ГОСТ 7564-73.

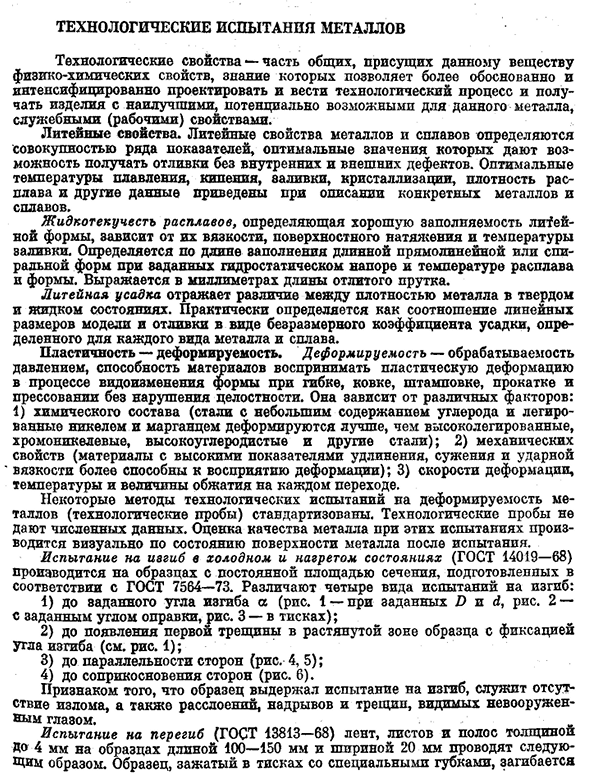

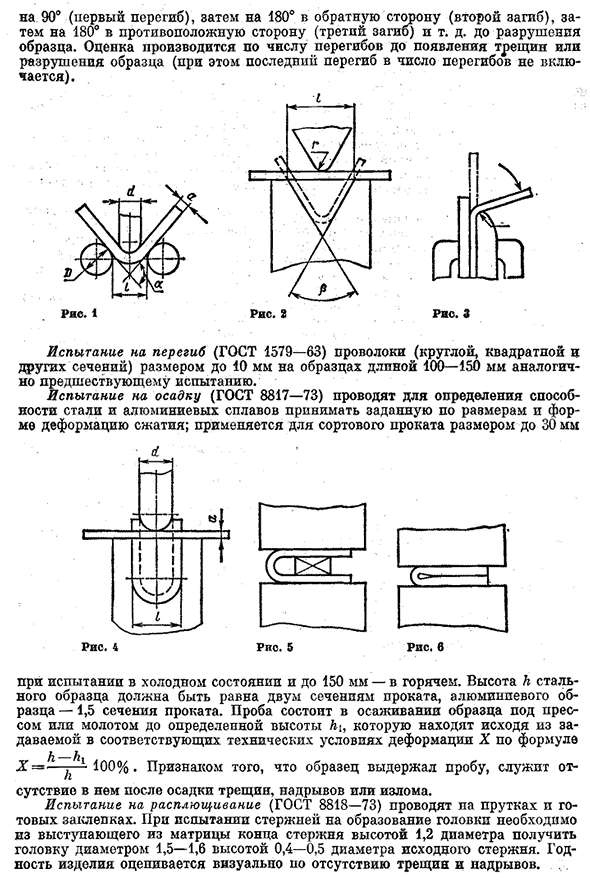

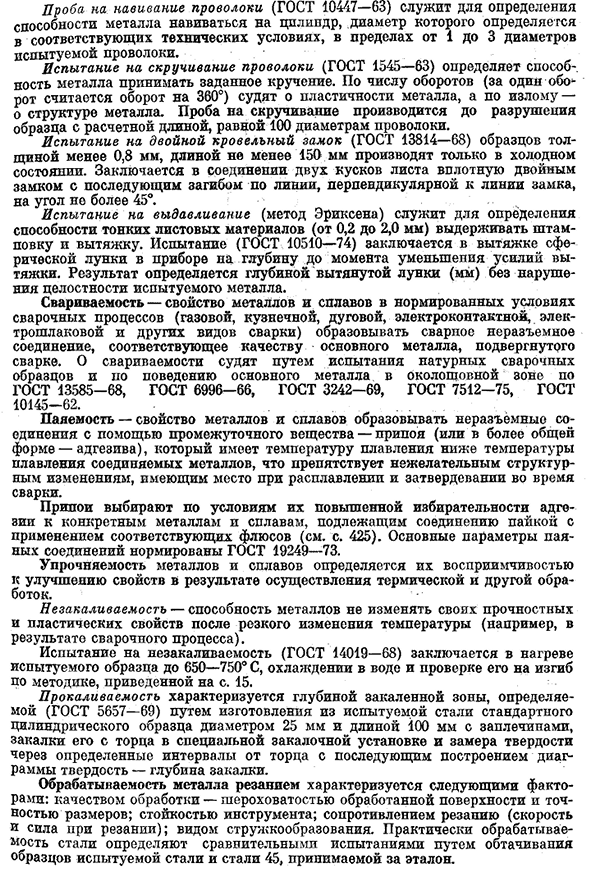

Различают 4 вида испытания на изгиб.1)до заданного угла изгиба а(рис. 1-для данного D уд, на фиг. 2-угол данной оправки, на фиг. 3-наоборот). 2) фиксируйте угол изгиба до появления первой трещины в зоне растяжения образца (см. Рис. 1). 3) боковой параллелизм (Рис. 4, 5). 4) до соприкосновения сторон (рис.6).

Признаком того, что образец прошел испытание на изгиб, является отсутствие видимых отслаиваний, разрывов и трещин невооруженным глазом. » Людмила Фирмаль

С образцом длиной 100-150 мм и шириной 20 мм проводят испытания на изгиб лент, листов и полос толщиной до 4 мм (ГОСТ 13813-68) следующим образом: испытуемый образец, закрепленный на тисках с помощью специальных губок, изгибают по свойствам металла и методу испытаний: на 90°(первый изгиб), затем на 180°(2-й изгиб) в противоположном направлении и на 180°(3-й изгиб) в противоположном направлении. 。Перед разрушением образца. Оценка проводится в соответствии с количеством трещин в образце или предыдущим изгибом трещины(последний изгиб не входит в число изгибов). Я Рисунок 2, Рисунок 3 Испытание на изгиб (ГОСТ 100-150) проволоки (круглой, квадратной, других сечений) длиной до 10 мм в образцах длиной 1579-63 аналогично предыдущему испытанию.

Черновой тест (ГОСТ 8817-73) проводится для определения способности стальных и алюминиевых сплавов принимать заданные размеры и форму сжатия. Используется для длинномерных изделий до 30 мм При испытаниях в холодных условиях и до 150 мм-при высоких температурах. Высота стального испытательного образца Н должна быть равна 2 секциям прокатанного металла, 1,5 секциям алюминиевого образца-прокатанному металлу. Образец состоит из стабилизировать образец к некоторой высоте hi под давлением или hammer.

It определяется на основе варианта Х, который задается формулой х = ^ 100%в соответствующих технических условиях. Признаком того, что образец выдержал испытание, является отсутствие трещин, разрывов или скручиваний после осаждения. Испытание на сплющивание (ГОСТ 8818-73) проводят со стержнем и готовой заклепкой. При испытании стержня на формирование головки необходимо получить головку диаметром 1,5-1,6 и высотой 0,4-0,5 диаметра первого стержня от торца стержня, торчащего из Матрицы. Срок годности продукта визуально оценивается по отсутствию трещин и щелей.

Техническое испытание металла 17 испытание обмотки (ГОСТ 10447-63) применяется для измерения способности металла наматываться на цилиндр, а его диаметр определяется в диапазоне 1-3 диаметров, подлежащих испытанию, согласно соответствующим техническим условиям. Второй провод. Испытание на скручивание проволоки (ГОСТ 1545-63) определяет способность металла производить заданное скручивание. В зависимости от числа оборотов (вращение на 360 ° считается за 1 оборот) определяется пластичность металла, а по обрыву-структура металла. Испытание на скручивание проводят с расчетной длиной, равной 100 диаметрам проволоки, до разрушения образца.

Испытание на двойной замок крыши (ГОСТ 13814-68) для образцов толщиной менее 0,8 мм и длиной более 150 мм проводится только в холодном состоянии conditions. It затем следует плотно соединить 2 части листа с двойным замком и согнуть вдоль линии, перпендикулярной линии замка, под углом не более 45°. Экструзионный тест (метод Эриксена) используется для определения способности тонкого листового материала (0,2〜2,0 мм) противостоять штамповке и сжатию. Испытание (ГОСТ 10510-74) заключается в вытягивании сферических отверстий прибора на глубину, пока не уменьшится усилие вытягивания.

Результат определяется глубиной длинного отверстия (мм), не нарушая целостности исследуемого металла. Свариваемость-это свойство металлов и сплавов в стандартизированных условиях сварочного процесса (газ, ковка, дуга, Электроконтакт, сварка электрошлаком и др.), образующих сварное неразъемное соединение, соответствующее качеству основного материала, который подвергается сварке. Свариваемость определяют по поведению исходного материала в оклузинной зоне, испытывая натурные образцы сварки по ГОСТ 13585-68, ГОСТ 6996-66, ГОСТ 3242-69, ГОСТ 7512-75, ГОСТ. 10145-62.

Паяемость-это свойство металлов и сплавов, образующих постоянные соединения с использованием промежуточных материалов-припоев (или более распространенных форм-клеев), которые имеют более низкую температуру плавления, чем температура плавления соединяемых металлов, что предотвращает нежелательные структурные изменения, возникающие при плавлении и затвердевании при сварке. Припой подбирается в соответствии с повышением селективности адгезии к конкретному металлу и сплаву, подлежащему пайке с использованием соответствующего флюса (см. стр. 425).

Основные параметры паяного соединения нормированы ГОСТ 19249-73. Закаливаемость металлов и сплавов определяется их восприимчивостью к улучшению их свойств в результате тепловой и другой обработки. Незатвердевание-способность металла не изменять прочностные и пластические характеристики после резкого изменения температуры (например, в результате процесса сварки). Незатвердевающий тест (ГОСТ 14019-68) нагревает исследуемый образец до 650-750°С, затем его охлаждают водой, стр. 15.

Закаливаемость характеризуется глубиной упрочненной зоны (ГОСТ 5657-6969), которая определяется изготовлением стандартного цилиндрического образца диаметром 25 мм и длиной 100 мм из испытуемой стали, закаливанием от кромки специальным закалочным узлом и измерением твердости через равные промежутки от кромки. Обрабатываемость металла шлаком характеризуется следующими факторами: качество обработки-шероховатость и размерная точность поверхности.

Стойкость инструмента; сопротивление резанию(скорость и сила резания); тип стружки formation. In на практике технологичность стали определяется сравнительным испытанием путем дробления испытуемой стали и образца стали 45, принятого в качестве стандарта.

Смотрите также:

Примеры решения задач по материаловедению

| Отбор проб и образцов для анализа испытания металлов | Химические свойства металлов и сплавов |

| Основные правила поставки и приемки металлов | Структура металлов |