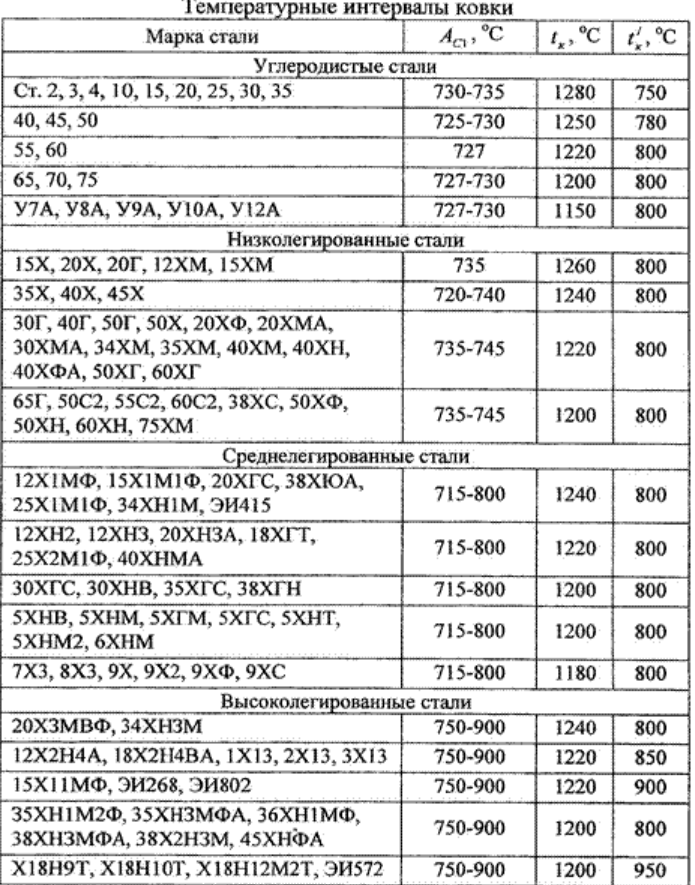

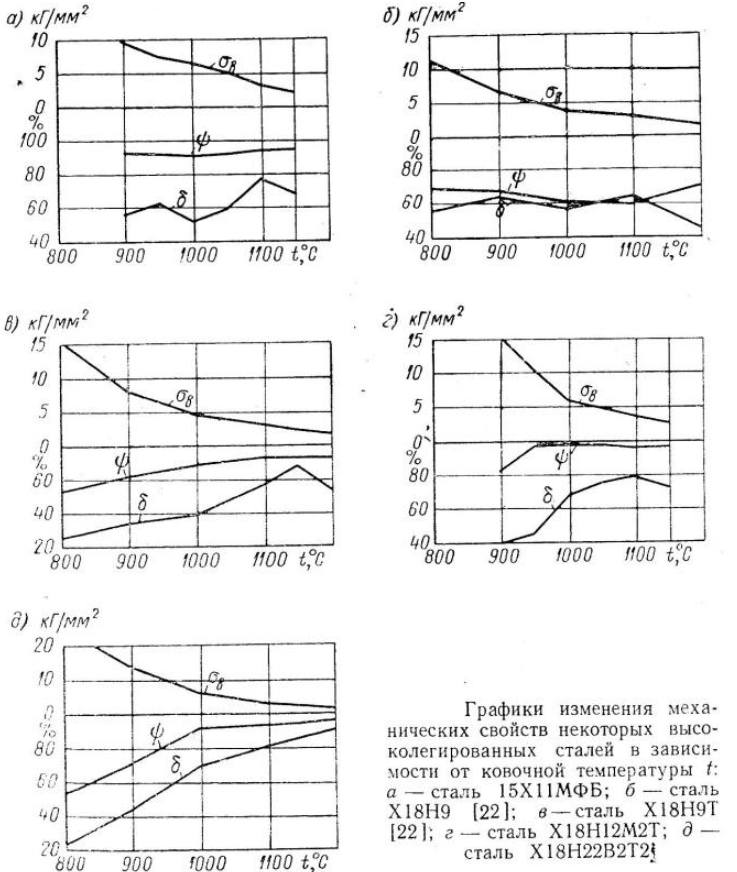

Оптимальный диапазон температуры ковки устанавливается путем анализа экспериментальных диаграмм пластичности, которые показывают изменения механических или технических свойств конкретной стали в зависимости от температуры деформации.

Каждая марка стали с различным химическим составом, металлургическими и структурными характеристиками имеет свой уникальный температурный диапазон, который является наиболее выгодным для ковки, в пределах которого обеспечивается эффективная деформация металла и требуемое качество ковки.

Основные характеристики стали в отношении пластичности при высоких температурах показаны на соответствующей диаграмме пластичности, но при настройке температурного режима ковки, особенно критической температуры нагрева, действительные условия цеха, например кратковременный режим работы печи.

Возможное отклонение от заданной температуры при перегреве должно быть учтено.

Рекомендуется несколько снизить значение температуры нагрева металла (20-30 ° С) в соответствии с техническими инструкциями во время работы относительно максимального значения, установленного диаграммой пластичности.

Это положение особенно важно для высоколегированных сталей, содержащих элементы с низкой температурой плавления. Например, если сталь EI726 перегреется на 10-15 ° C, она разрушит металл во время ковки из-за растворимого боридного эвтектика в этой стали.

Кроме того, в зависимости от металлургических свойств производства, пластические свойства различных расплавленных сталей (даже в пределах одной и той же марки) могут отличаться и не учитываются на диаграмме пластичности.

- Если возможно, температура нагрева высоколегированной стали должна обеспечивать полное растворение карбидов и интерметаллидов в твердом растворе. Однако эффективность плавления зависит не только от температуры, но и от свойств самой фазы, которая является частью стали. Некоторые карбиды (например, карбид ниобия) очень стабильны при температурах ковки.

Чтобы они полностью растворились, необходим нагрев вблизи температуры солидуса, что, конечно, неприемлемо из-за ослабления межзеренной связи.

Хотя нагрев аустенитной стали слишком велик, что нежелательно, поскольку оно приводит к расширению кристаллической структуры из-за активного развития коллективной рекристаллизации, этот фактор не является решающим из-за последующей эффективной деформации металла.

Чистота кованой стали также имеет известное значение для выбора температуры нагрева. Наличие примесей в легкоплавких элементах, таких как железо, сурьма и олово, и неметаллических включений на границах зерен снижает способность стали к деформации в горячем состоянии. Вредное влияние примесей на пластичность стали ослабляется снижением температуры начала ковки.

- По сравнению с деформированными заготовками техническая пластичность слитков всегда ниже. В расплавленном состоянии химические и физические неоднородности металла дополнительно развиваются. Полосная и дендритная сегрегация, локальное накопление карбидов и неметаллических включений, утечка металла.

В результате деформации металл сжимается, частицы измельчаются и смешиваются, а хрупкие компоненты равномерно распределяются по объему деформируемой детали. Все это способствует общему улучшению пластичности металла, поэтому некоторые высоколегированные стали могут установить начальный нагрев деформированной заготовки выше, чем слиток.

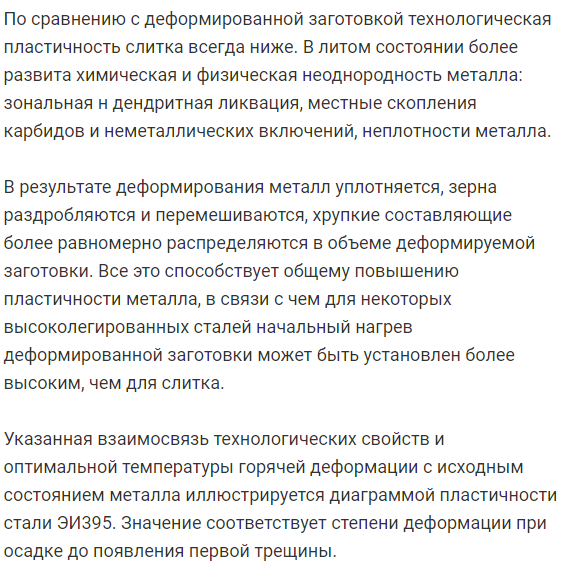

- Указанная корреляция между техническими свойствами и оптимальной температурой для термической деформации и начальным состоянием металла показана на диаграмме пластичности стали EI395. Это значение соответствует степени деформации во время оседания до появления первой трещины.

Температура кованого конца высоколегированной стали устанавливается в соответствии с диаграммой пластичности и рекристаллизации в зависимости от основных условий, поэтому резкое снижение пластичности, высокой стойкости к деформации и неоднородности даже при понижении температуры ковки Формирование гетерогенной структуры не происходит.

В некоторых аустенитных сталях ковка в области низких температур вызывает нежелательные фазовые превращения, которые ухудшают свойства ковки.

Это особенно верно для стали EI572, где σ-фаза имеет тенденцию интенсивно выделяться в диапазоне температур 930-650 ° С.

В таких случаях, несмотря на достаточную пластичность металла, температура в конце ковки устанавливается выше температуры интенсивного образования фазы, то есть выше 930 ° С. Будьте осторожны в связи с этим. Стальные поковки EI572 с той же функцией следует быстро охлаждать в воде или, в крайних случаях, в осадке. Нежелательное хранение заготовок при температуре 650-930 ° С. В таблице. На рисунке 3 показаны интервалы температурной штамповки для некоторых высоколегированных сталей.

В высоколегированной стали, нагретой до температуры ковки, скорость растворения компонентов протекает в более сложных условиях. В этом случае диффузионный процесс, связанный с растворением избыточной фазы и гомогенизацией структуры, протекает медленнее и требует более длительного времени.

Таким образом, для таких сталей удержание при высоких температурах должно устанавливаться не только из состояния поперечного нагрева слитка, но и из максимального растворения структурного избытка.

Когда слиток должным образом подвергается воздействию при температуре ковки, упрочняющие фазы в форме карбидов и интерметаллидов частично растворяются, частично затвердевают и помещаются изолированно вдоль границ зерен, а не в виде плотных цепей. , Такое расположение с низкой пластической фазой является более предпочтительным в отношении пластичности и деформируемости стали.

Однако время пребывания слитков и заготовок при высоких температурах не должно быть чрезмерным. Это связано с тем, что кристаллическая структура заготовки увеличивается, поскольку некоторые негативные факторы также действуют из-за развития коллективной рекристаллизации. Этот фактор не важен для слитков. Это связано с тем, что рост кристаллических зерен не наблюдается даже при нагревании до очень высоких температур из-за характеристик литой структуры.

Однако, если деформация после длительного воздействия при высоких температурах незначительна, структура и свойства кованого изделия ухудшатся. Кроме того, если сталь содержит большое количество примесей в форме оксидов или сульфидов, пластичность снижается при длительном воздействии.

- Положительный эффект длительного выдерживания при температуре ковки наблюдался и при деформации других жаропрочных сплавов. Поэтому в технических инструкциях, касающихся способа нагрева аустенитных стальных слитков, минимальный период пребывания в печи при температуре ковки должен сохраняться в течение 2 — 3 часов после полного нагрева слитка по всему поперечному сечению. Должен быть определен.

Длительные выдержки (до 6-8 часов) не являются проблемой, но из-за большого размера металла, а также из-за технической и экономической природы, Нежелательно из-за повышенного расхода топлива.

Смотрите также:

Примеры решения задач по материаловедению

| Предел прочности сталей при повышенных температурах | Состав доменных ферросплавов |

| Формулы расчета осадки стали | Угар элементов при выплавке чугуна в вагранке |