- Термопластичная смола Термореактивные смолы используются в качестве связующих, в которые иногда вводят пластификаторы, отвердители, ускорители или замедлители, а также растворители. Основными требованиями к связующему являются высокая адгезионная способность (адгезия), высокая термостойкость, химическая стойкость, электроизоляция, простота обработки, небольшая усадка и отсутствие токсичности. 408 (вредность).После отверждения связующее должно иметь достаточную прочность на отслаивание во время отслаивания материала, поскольку смола поглощает нагрузку одновременно, прилипая как к слою наполнителя, так и к основному слою волокна together.

To обеспечить высокую адгезию (адгезию), связующее должно быть polar. It необходимо, чтобы величина температурного коэффициента линейного расширения связующего и наполнителя была близка. (Фенолоформальдегид, органический кремний, эпоксидная смола, ненасыщенный полиэфир и их различные модификации широко используются в производстве пластмасс. Эпоксидное связующее, обеспечивающее высокую механическую прочность армированных пластиков, обладает высокой адгезией к наполнителю. Термостойкость стеклянных волокон при длительном нагревании составляет 260 ~ 370°органического кремниевого связующего, до 260°С фенолформальдегидного связующего, до 200°эпоксидного связующего, до 200°ненасыщенного полиэфирного связующего и 280 ~ 35°полиимидного связующего. Поэтому пластик на органическом кремниевом связующем обладает самой высокой термостойкостью, но из-за низкой полярности смолы м

еханическая прочность и адгезия к наполнителю ниже, чем у других binders. Людмила Фирмаль

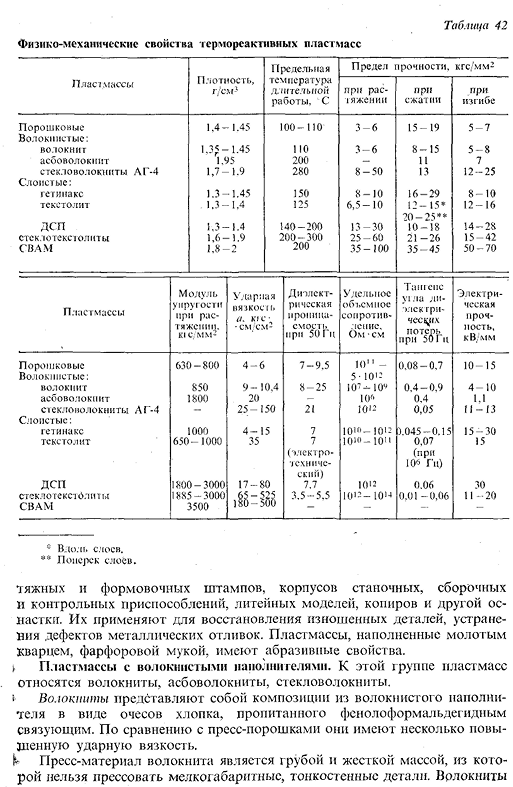

An важным свойством ненасыщенных полиэфиров и эпоксидов является их способность затвердевать не только при высоких температурах, но и при комнатной температуре, так что никакие побочные продукты не выделяются с минимальной усадкой. Негабаритные изделия могут быть изготовлены из пластика на их основе. В зависимости от формы частиц наполнителя, термореактивные пластики можно разделить на порошковые, волокнистые и пластинчатые группы. Порошк-заполненная пластмасса. Органические наполнители (древесная мука, порошкообразная целлюлоза) и минеральные порошки (дробленый кварц, тальк, цемент, порошок слюды, графит и др.) используются в качестве наполнителей. Свойства порошкового пластика характеризуются изотропностью, низкой механической прочностью и низкой ударной вязкостью, достаточными электроизоляционными характеристиками (табл.42).

Пресс-порошок изготавливается из фенолоформальдегидной смолы, содержащей органические наполнители. Отныне, не-сильные части структуры и электрической изоляции можно получить путем отжимать ручку, части аппаратуры, ЕТК. Термостойкость пластика ограничена температурой разрушения древесины. На основе мочевины-смолы получают пресс-порошок-аминопласт, по сравнению с фенопластом, имеет хороший декоративный вид и низкую термостойкость(10 (HS)). Минеральные наполнители придают пластику водостойкость, химическую стойкость, повышенную электроизоляцию и устойчивость к тропическому климату.

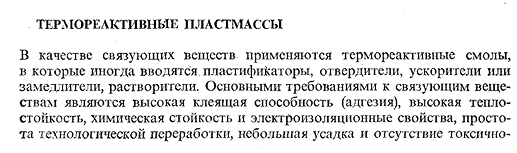

- При использовании органического кремниевого полимера и наполнителя в виде кварцевого порошка или асбеста в качестве связующего термостойкость пластика достигает 300°C Композиции на основе эпоксидных смол широко применяются в машиностроении для изготовления различных пресс-форм из термореактивного пластика, обладающих высокими физическими свойствами. Предел прочности, кгс / ’мм2 Таблица 42 Плотность пластика, г / см3 Длинняя температура работы, растяжимый и При сжатии При сгибании Порошок 1.4- 1.45 100-110 3-6 15-19 5 −7 волокно: 1.35-1. 45но3-6 8-15 5-8 asvic волокно 1.95-200 _ _ 11 7 стекловолокно AG-4 1 7-1.9 280 8 −5 0 13 12-25 наслоенный: getinaks 1.3-1.45 150 8 −1 0 16-29 8 −1 0 тексолит. 1.3-1.4 125 6.5-10 12-15 * 20-25 ** 12-16. Фанера 1.3-1.4 140-200 13-30 10-18 14-28 Стекловолокно 1.6–1.9 200-300 25-60 21-2 6 15-42 СВАМ 1.8-_2 200 35-100 35-45 50-70

Ударная изоляция модуля-специфическое электрическое- Пластик Эластичность в вязкости есть. З. Ы объем РИЦ pronine сопротивление-электрический Сильный. Тяга. * 50 Гц см / см2 см при пении. К1 с / мм2 ом * 50 Гц в СМ 1 до В / мм Порошок 630-800 4-6 7-9.5 10 «-0.08-0.7 10-15 волокнистый: 5-101 =волокно 850 9-10. 4 8-25 ло-ло 4 0.4- 0.9 4 −1 0 asbofiber 1800 1800-10 < ’0.4 1.1 AG-4 стекловолокно-25-150 21 10’2 0.05 11-13 наслоенный: getinaks 1000 4 −1 5 7 10′ »-10 ’2 3.045-0.15 15-30 тензолит 650-1000 35 7 1010-10U 0.07 15 (электронный (технический расчет-106 Гц) скип) ДСП 1800-3000 17-80 7.7 10 ’2 0.06 30 длина стеклопластика 1885-3000 65-525 3.5-5.5 1012-10’4 0.01 −0.06 11-20 поплыл 3500180-500—- *Вдоль слоев. **Весь слой.

Сверхмощные и формируя плашки, случаи механического инструмента, агрегат и механизмы управления, модели отливки、 Людмила Фирмаль

Сверстники и другие equipment. It применяется для ремонта изношенных деталей и устранения дефектов в металлических отливках. Дробленый кварц, пластик, наполненный фарфоровым порошком, обладает абразивными свойствами. > Пластмассы, содержащие волокнистые наполнители. Эта группа пластмасс включает в себя стекловолокно, асбестовое волокно и стекловолокно. < Волокно представляет собой композицию волокнистых наполнителей в виде хлопчатобумажной пакли, пропитанной фенолоформальдегидным связующим. По сравнению с пресс-порошок, прочность, немного улучшилось. К-волокнистый материал представляет собой грубый и твердый комок, из которого невозможно отжать тонкостенные детали небольшого размера.

Виро Рыцарь 410 205.Зависимость прочности стекловолокна от диаметра В основном помогает с ударом яв волокна и сопротивление удара 、 Применяется для деталей общего технического назначения и повышает устойчивость к ударным нагрузкам, действующим на изгибы и кручения (ручки, стойки, фланцы, направляющие втулки, шкивы, маховики и др.). Асбово. юкниц содержит асбестовый наполнитель. Асбестовый наполнитель представляет собой волокнистый минерал, который делится на сухие волокна (d = 0,5 мкм).Связующее вещество. Фенолформальдегидная смола. Преимуществами являются повышенная термостойкость к кислым средам(выше 200°С) и высокие фрикционные свойства.

Асбово-локниты применяют в качестве материала для тормозных устройств (колодки, накладки, диски для кранов, вагонов, вагонов, экскаваторов и др.).Из материала фсумипа (разновидность асбоволокнолитов), получают кислотоупорную посуду, ванны, трубы. Стек ЮВ. иджишпа представляет собой композицию, состоящую из связующего-синтетической смолы и наполнителя из стекловолокна. Стекловолокно получают путем проталкивания расплавленного стекла через матрицу (отверстие в нижней части электропечи).В качестве наполнителей используются непрерывные стекловолокна или короткие волокна. Прочность стеклопластика

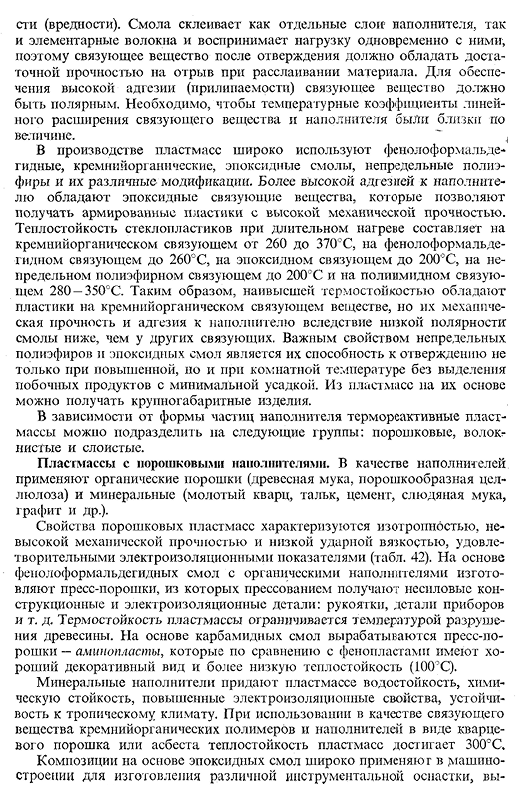

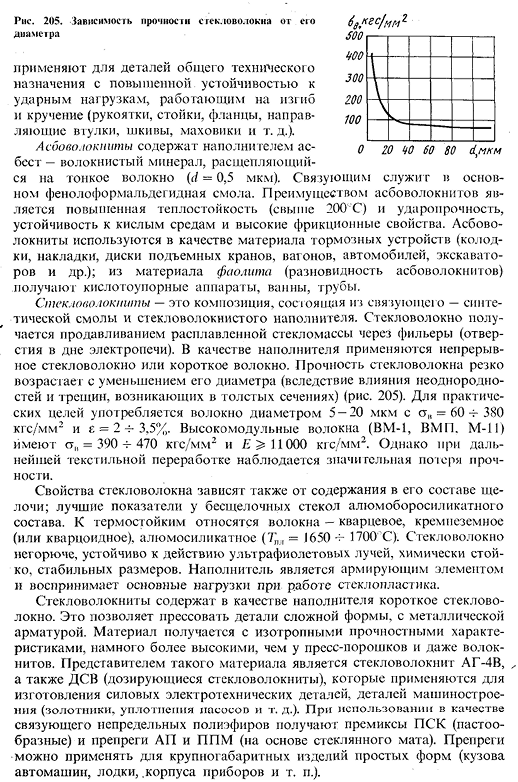

резко возрастает с уменьшением диаметра(из-за неравномерности и эффекта трещин, возникающих в толстой части) (рис.205).Практически, диаметр 5-20 мкм, шток= 60?Волокно 380 кгс / мм2 и Е = 2-т-3,5%.РМ высокоэластичных волокон (ВМ-1, ВМП, М-11)= 390 -: −470 кгс / мм2 и£> 11000 кгс / мм2.Однако, если будет проведена дальнейшая обработка волокна, прочность будет значительно снижена. Свойства стекловолокна также зависят от содержания щелочи в его составе. Лучшая производительность с безщелочным стеклом в составе алюмоволокелета. Термостойкие волокна включают кварц, кремнезем(или кварц), алюмосиликат (ТП!1 = 1650-1700 т с) волокна входят. Стеклоткань-это негорючие, устойчивы к ультрафиолетовому излучению, химической устойчивостью

и стабильными в размерах. Наполнитель является армирующим элементом, воспринимающим основную нагрузку при эксплуатации стеклопластика. Стекло-волокно содержит короткое стекло волокна как заполнитель. Это позволяет использовать металлическую арматуру для выталкивания деталей сложной формы. Этот материал обладает изотропными прочностными свойствами и значительно выше, чем прессованные порошковые и волокнистые материалы. Типичными примерами таких материалов являются стекловолокно AG-4V и DSV (дозирующее стекловолокно), которые используются при изготовлении электрических компонентов для питания, механических компонентов (золотников, уплотнений насосов

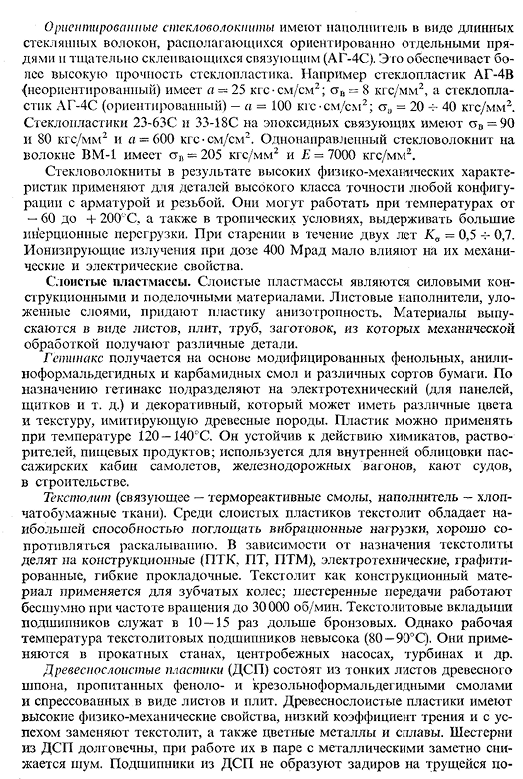

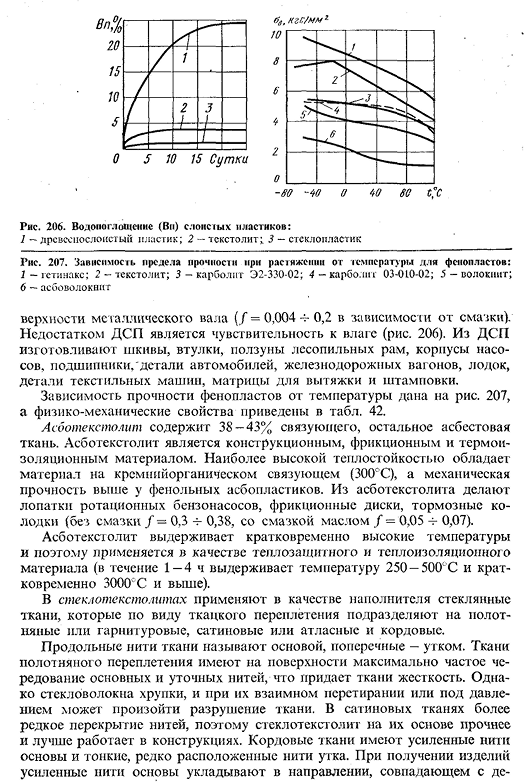

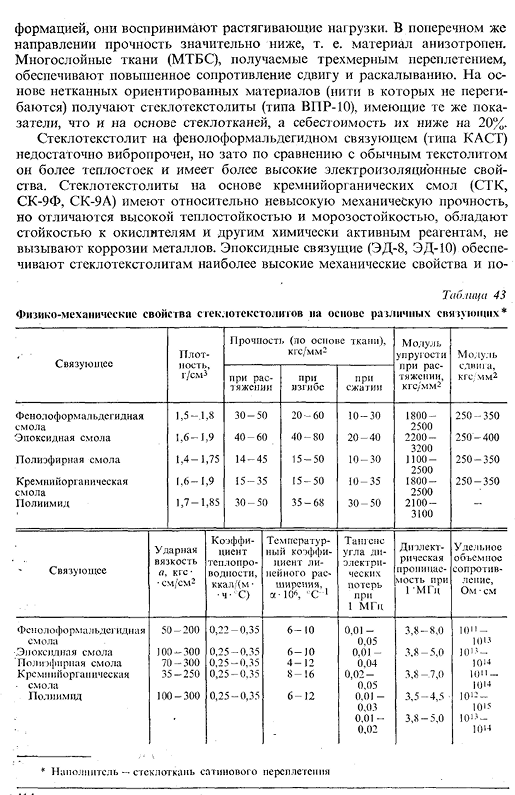

и др.).Используя в качестве связующих ненасыщенных полиэфиров, полученных ПСК премикс (пасты) и препреги АП и ППМ (на основе стеклянного мата) являются. Препрег может применяться для крупногабаритных изделий простой формы(корпус, лодка, корпус прибора и др.). 411 ориентированное стекловолокно имеет наполнитель в виде длинного стекловолокна, которое расположено по-восточному в отдельных прядях и тщательно сочетается со связующим(AG-4C).Эго обеспечивает более высокую прочность стеклоткани. Например, стекловолокно AG-4V (неориентированное) составляет a = 25 кгс-см / см2. СТВ = 8 кгс / мм2, а стеклопластик AG-4C (ориентированный) — a = 100 кгс-см / см2; 4 3.8-7.0 1 0 «- 1014. 3, 5-4, 5-1012- 1015. 3, 8-5, 0 10 „’- Я)Эх ■414 можно использовать для производства крупных деталей. Стеклопластик на основе

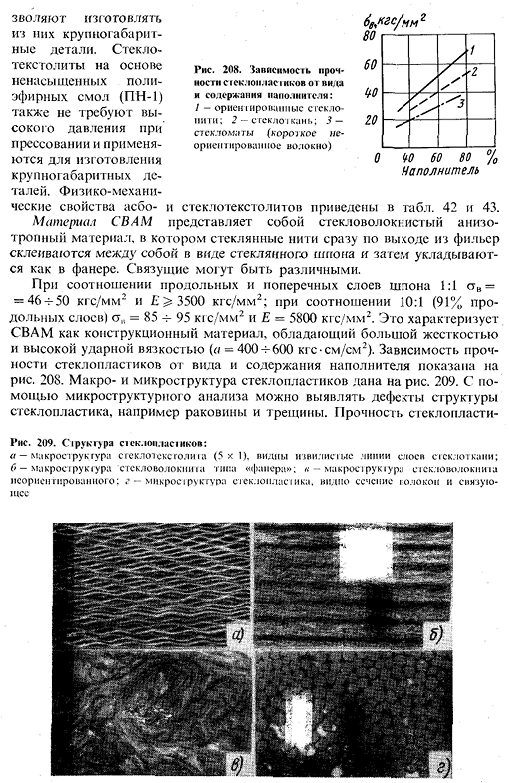

ненасыщенной полиэфирной смолы (ПН-1) также не требует высокого давления при прессовании и используется для изготовления крупногабаритных деталей. Физики Рисунок 208.Прочность стекловолокна зависит от вида и содержания наполнителя: 1-ориентированные стекловолокна. 2-Стеклянная ткань; 3-стеклянная циновка (короткое неориентированное волокно) 0 00 60 80% Наполнитель 7. — 2 ′/ / * Характеристики асбеста и стекловолокна, приведены в таблице. 42 и 43. Материал CBAM представляет собой анизотропный стекловолоконный материал, в котором стеклянные нити сразу после выхода из Матрицы склеиваются в виде стеклянного шпона, а затем укладываются как фанера. Связующее может быть разным. При соотношении продольного и поперечного слоев шпона 1:1 СТВ = = 46т-50 кг / мм2 и Е 3500 кг / мм2; 10:1 соотношение (91%

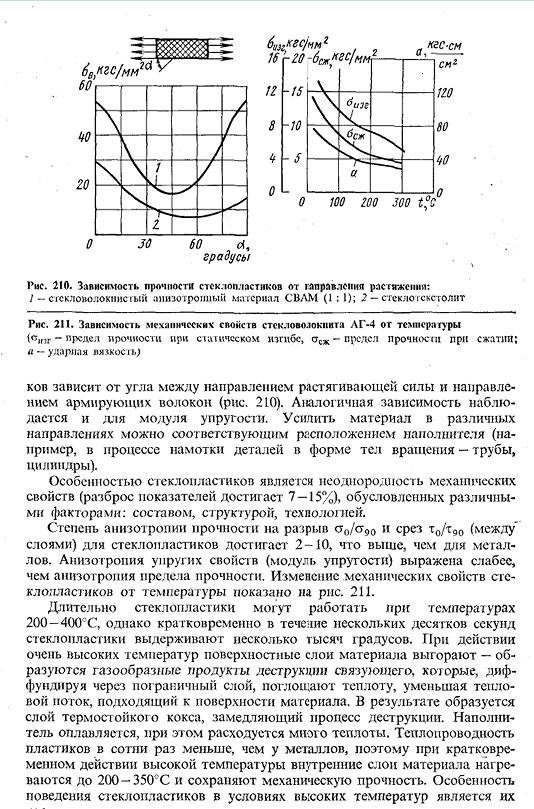

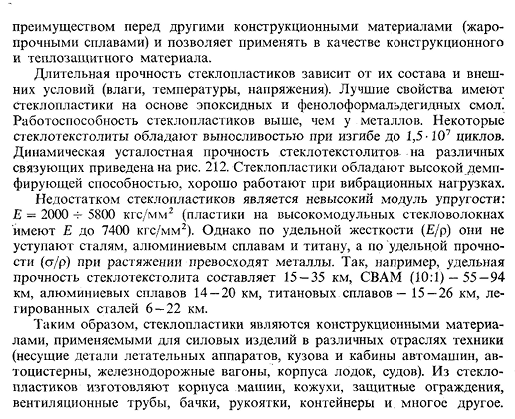

продольного слоя)= 85 Т-95 кг / мм2 и Е = 5800 кг / mm2.It характеризуется как конструкционный материал, в котором CBAM обладает отличной жесткостью и высокой ударной вязкостью (400 Т-600 кг-см / см2).На рисунке показана зависимость прочности стеклопластика от вида и содержания наполнителя. 208.Макро-и микроструктура стекловолокна показана на рисунке. 209.Микроструктурный анализ может быть использован для выявления структурных дефектов стекловолокна, таких как оболочки и трещины. Прочность стеклоткани Рисунок 209.Структура стеклоткани: “- структура макроса стеклоткани (5 КС 1), провода слоя стеклоткани видима. б — „макроструктура стеклопластика“ фанерного типа; » — макроструктура неориентированного сцкловолокнита. микроструктура волокна г-стекла, поперечное сечение волокна, и связыватель видимы 415 рисунок 210.Зависимость прочности стеклопластика от направления натяжения: 1 — стекловолоконный анизотропный материал CBAM(1:1); 2-стекловолокно Рисунок 211.Температурная зависимость механических свойств стеклопластика АГ-4 (Гнуть прочность

на растяжение под статическим гнуть, < ТФ удельная работа разрыва, а прочность удара) ков зависит от угла между направлением растяжения и направлением армирующих волокон(рис. 210).Аналогичная зависимость наблюдается и от модуля упругости. Упрочнение материала в разных направлениях может быть правильным местом для наполнителя (например, процесс намотки деталей в виде вращающегося тела-труб, цилиндров). Отличительной особенностью стеклопластика является неравномерность его механических свойств, обусловленная различными факторами: составом, структурой, технологией и др. (разброс показателя достигает 7-15%). Степень анизотропии прочности при растяжении А0 / ст90 и срезе т0 / Т90 (прослойка) стеклопластика достигает от 2 до 10 и выше, чем у металла.

Анизотропия упругих свойств(модуль упругости) не так выражена, как анизотропия предела прочности. На рисунке показаны изменения механических свойств стеклянных волокон, обусловленные температурой. 211. Стекловолокно можно использовать длительное время при температуре 200-400°C, но стекловолокно за десятки секунд может выдержать тысячи градусов. Под действием очень высокой температуры происходит выгорание поверхностного слоя материала-образуются газообразные продукты разложения связующего, которые диффундируют в пограничный слой для поглощения тепла и уменьшения теплового потока, приближающегося к поверхности material. As в результате образуется слой термостойкого Кокса, который замедляет процесс

разрушения. Наполнитель плавится, но при этом потребляет много тепла. Теплопроводность пластмасс в несколько сотен раз ниже. Поэтому при кратковременном воздействии более высоких температур, чем у металлов, внутренний слой материала нагревается до 200-350°С и сохраняет свою механическую прочность. Свойства поведения стеклянных волокон при высоких температурах имеют преимущества перед другими конструкционными материалами (жаропрочными сплавами) и могут быть использованы в качестве конструкционных материалов и теплозащитных материалов. Длительная прочность стеклопластика зависит от его состава и внешних условий (влажность, температура, напряжение).Наилучшими свойствами обладают эпоксидные и фенолоформальдегидные стекловолокна. Производительность

стекловолокна выше, чем у металла. Прочность на изгиб некоторых стекловолоконных волокон составляет до 1,5 * 107 циклов. Динамическая усталостная прочность стекловолокна в различных связующих показана на рисунке. 212.Стеклопластик обладает высокой демпфирующей способностью и хорошо работает при вибрационных нагрузках. Недостатком стеклопластика является его низкий модуль упругости: е = 2000 Н-5800 кгс / мм2(е высокомодульного стеклопластика составляет до 7400 кгс / мм2).Однако, применительно к конкретным жесткости (Е / Р), растяжение металла превосходит по удельной прочности (ст / п), которая составляет не менее стали, алюминиевого сплава и титана. Например, удельная прочность стеклопластика составляет 15-35 км,

СВАМ(10:1)-55-94 км, алюминиевого сплава-14-20 км, титанового сплава-15-26 км, легированной стали-6-22 км. Поэтому стеклопластик является конструкционным материалом, используемым в силовых изделиях в различных технических областях(самолеты, кузов и кабина, автоцистерны, рельсовые транспортные средства, корпуса, судовые несущие детали).Стеклопластик применяется при изготовлении корпусов машин, корпусов, защитных ограждений, вентиляционных труб, резервуаров, ручек, контейнеров и др.

Смотрите также:

Материаловедение — решение задач с примерами

| Газонаполненные пластмассы | Свойства пластмасс |

| Экономическая эффективность применения пластмасс | Термопластичные пластмассы |