Оглавление:

Твердые сплавы

- Твердосплавный С особенными твердыми сплавами, вы можете обрабатывать металлы с ультра-быстрыми скоростями вырезывания до 100-200 рад! Сек(1000-2000 ми’мух. Эти сплавы имеют очень высокую твердость (86-92 HR A), стойкость к истиранию и красный цвет (до 1000°C). Основу твердых сплавов составляют карбиды тугоплавких металлов: WC, TiC, VC, TaC, NbC, CgC и др., которые имеют высокую температуру плавления, превышающую температуру плавления исходного металла(см. таблицу 14.14)

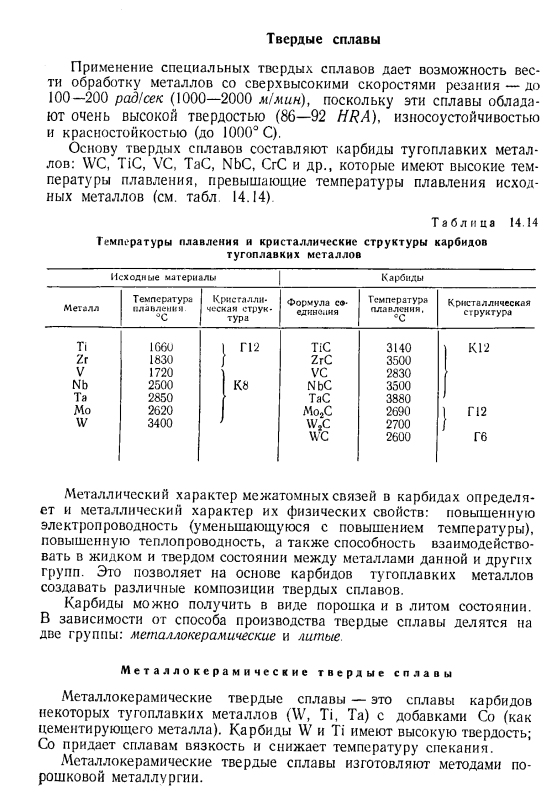

Таблица 14 14 температура плавления и кристаллическая структура карбидов тугоплавких металлов Исходный материал / карбид Температура плавления металла°C Кристалл * * формула температура плавления структурных соединений. Кристаллическая структура СС Ти 1660 Г12 ТИЦ 3140 К12 Zr 1830 ZrC 3500 В 1720 ВК 2830 Nb 2500 Kb NbC 3500 Та 2850 Пиу 3880 Mo 2620 Mo2C 2690 1 G12 У. 3400 Вт с туалетом 2700 / 2600 ГБ Кроме того, металлические свойства атомных связей карбидов определяют металлические свойства их физических свойств: повышенную электропроводность (уменьшающуюся с повышением температуры), повышенную теплопроводность,

а также способность взаимодействовать в жидком и твердом состоянии между этой группой и другими группами металлов. Людмила Фирмаль

Карбид доступен в форме порошка и бросания. В зависимости от способа изготовления, твердый сплав можно разделить на 2 группы: металлокерамика и литье. Керамический карбид металла Металлокерамические сплавы карбидов некоторых тугоплавких металлов (W, Си, ТП), включая совместное добавки (как соединения металлов).Карбидов W и Ti с высокой твердостью. Co придает сплаву вязкость и снижает температуру спекания. Керамические сплавы изготавливаются методами порошковой металлургии.

По структуре карбидного компонента металлокерамический твердый сплав подразделяется на 3 группы: вольфрам(W), титан-вольфрам (Ti-W), Титан-Тантал-вольфрам(Ti-Ta-W). Сплав группы вольфрама имеет более высокую вязкость, но ниже hardness. By изменяя состав сплава (WC-карбид составляет 97-85%, а остальное-Co), в зависимости от применения получают различные свойства. Сплав титан-вольфрамовой группы имеет более высокую твердость и износостойкость, но более низкую вязкость. Добавление карбида TiC для замены части карбида WC уменьшает коэффициент трения пар сплава и стали. Такой же эффект наблюдается при введении других карбидов (TaC, NbC) тугоплавких металлов, кристаллизующихся в решетке K8, таких как TiC.

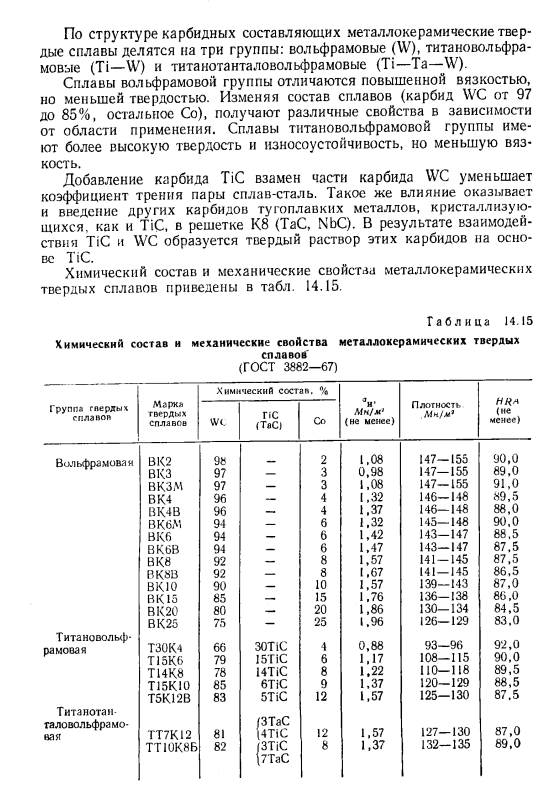

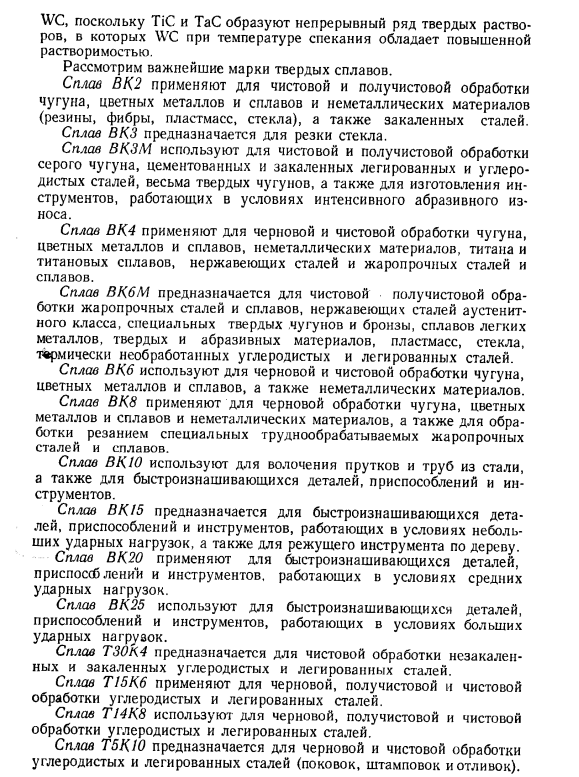

- В результате взаимодействия TiC и WC образуется твердый раствор этих карбидов на основе TiC. Химический состав и механические свойства металлокерамического твердого сплава приведены в таблице. 14.15. Таблица 14. Пятнадцать Химический состав и механические свойства металлокерамического твердого сплава (ГОСТ 3882-67)

Группа твердых сплавов Марка твердого сплава химический состав%V MH / m (больше) плотность, Mn / mg HRA(больше) Санузел ПС(ТП | ко Вольфрам VK2 98 2 1.08 147-1555 90.0 КЗ 97-3 на 0.98 147-15-155 89.0 ВКМ 97-3 1.08 147-15-155 91.0 БК4 96-4 1.32 146-148 89.5 ВК4В 96-4 1.37 146-148 88.0 ВК6 м 94-6 1.32 145-148 90.0 BK6 94-6 1.42 143-147 88.5 ВК6В 94-6 1.47 143-147 87.5 КБ 92-8 1.57 141-145 87.5 ВК8В 92-8 1.67 141-145 86.5 ВКУ 90-10 1,57 139-143 87,0 BK15 85-15 15 1.76 136-138 86.0 BK20 80-20 20 1.86 130-134 84.5 BK25 75-25 25 1.96 126-129 83.0 Волк титанов Рама Т30К4 66 30TiC 4 0.88 93-96 92.0 Т15К6 79 I5T1C 6 1.17 108-115 90.0 Т14К8 78 14TiC 8 1.22 110-118 89.5 T15K10 85 6TiC 9 1.37 120-129 88.5 Т5К12В 83 5TiC 12 1.57 125-130 87.5 Титан, Тан, халофунг Тен, Зтас На TT7K12 81 4TiC 12 1.57 127-130 87.0 TT10K8B 82 3TiC 8 1.37 132-135 89.0 7TaC.

Металлокерамический вольфрамовый сплав используется для производства режущих инструментов для обработки стали. Людмила Фирмаль

Керамические сплавы Fram применяются при изготовлении режущего инструмента для обработки чугуна, бронзы и неметаллических материалов. Металлокерамический твердый сплав также используется при изготовлении волочильных штампов, штампов, пресс-форм и др. Сплав группы W Структурные компоненты группы карбида вольфрама карбид W (участок WC) и разрешение карбида W (участок кобальта) в Co. Свойства сплава зависят от содержания Co и размера зерна фазы WC. Когда содержание со увеличивается на 18-20%, оно уменьшается.

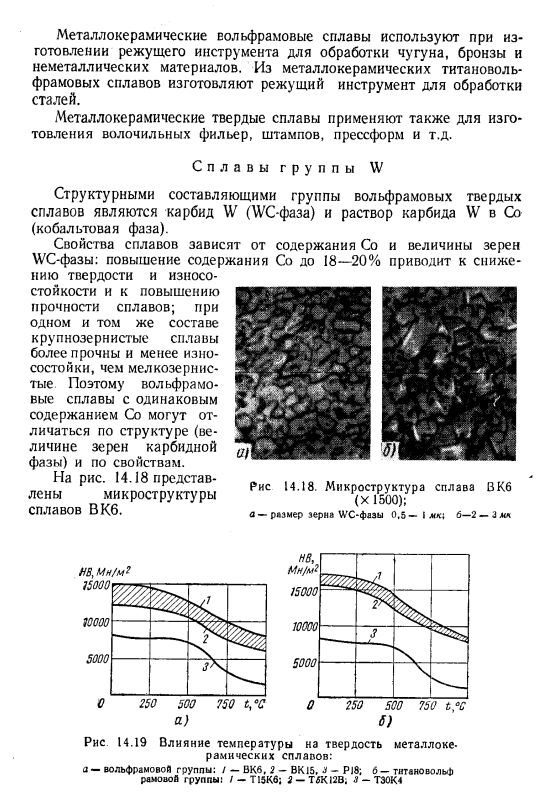

Для повышения твердости и износостойкости, а также прочности сплава. Крупнозернистые сплавы одного состава прочнее мелкозернистых сплавов и обладают меньшей износостойкостью, поэтому вольфрамовые сплавы с одинаковым содержанием со могут отличаться по структуре (размеру частиц карбидной фазы) и характеристикам. На рисунке 14.18 показана микроструктура сплава в КБ. Рис.14. 18.Микроструктура сплава ВК6 (х 1500); в туалет фазы размер частиц 0.5-я jkxj 6 ~ 2-3 мкм НВ, МН / м? один.) Инжир. 14. 19.

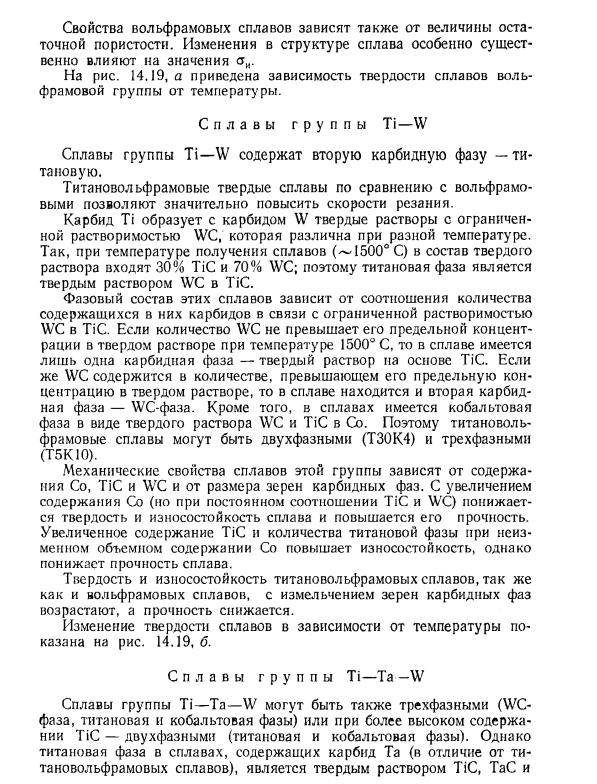

Влияние температуры на твердость металлокерамических сплавов: а-вольфрамовая группа: / — VK6, 2-BKI5, J-PJ8; 6-tktvnovolf одноразовая группа:/ — T15K6; 2-TZh12V; 3-TE0K4 Свойства вольфрамового сплава также зависят от величины остаточной пористости. Изменения в структуре сплава значительно влияют, в частности, на величину oi. На рис. 14.19, а показана температурная зависимость твердости вольфрамового сплава. Сплав группы Ti-W Сплав группы Ti-W содержит Титан, 2-ю карбидную фазу. По сравнению с вольфрамового сплава, титана, карбида вольфрама может значительно улучшить скорость резания. Карбид титана образуется твердым раствором W-карбида с ограниченной растворимостью WC, которая зависит от температуры.

Именно поэтому при температуре получения сплава (-1500°С) в состав твердого раствора входят 30% TiC и 70% WC. Таким образом, Титановая фаза представляет собой твердый раствор WC в ТИЦ. Фазовый состав этих сплавов зависит от соотношения количества карбида, содержащегося в них, так как растворимость WC в TiC ограничена. Если количество WC не превышает максимальной концентрации твердого раствора при температуре 1500°С, то в сплаве присутствует только одна карбидная Фаза-1 твердый раствор на основе TiC. Если WC содержится в количестве, превышающем максимальную концентрацию твердого раствора, то 2-я карбидная фаза (фаза WC) также включается в состав alloy. In кроме того, эти сплавы содержат кобальтовую фазу, в которой WC и TiC растворяются в Co. Таким образом, Титан-вольфрамовый сплав будет 2 фазы (T30K4) и 3 фазы (T5K10).

Механические свойства этой группы сплавов зависят от содержания Co, TiC и WC и размера частиц карбидной фазы. По мере увеличения содержания Co (но соотношение TiC и WC становится постоянным) твердость и износостойкость сплава уменьшаются, а прочность увеличивается. По мере увеличения содержания TiC и количества титановой фазы с постоянным объемным содержанием Co износостойкость улучшается, но прочность сплава снижается. Твердость и износостойкость титанового сплава и вольфрамового сплава увеличатся с измельчением частиц карбидной фазы, а прочность уменьшится.

На рисунке показано изменение твердости сплава в зависимости от температуры. 14.19, б. Сплав группы Ti-Ta-W Сплав группы Ti-Ta-W может также находиться в 3-фазном (участок WC, участок титана и кобальта) или в 2-фазном (участок титана и кобальта) с более высоким содержанием TiC. Однако Титановая фаза сплава, содержащего карбид Ta(и разницу между титано-вольфрамовым сплавом), TiC, TaC и ТУАЛЕТ. Поскольку TiC и TaC образуют серию твердых растворов, WC обладает высокой растворимостью при температуре спекания. Рассмотрим наиболее важные марки твердых сплавов.

Сплавы вк2 применяются для чистовой и полуфабрикатной обработки чугуна, цветных металлов и сплавов, неметаллических материалов (резина, текстиль, пластик, стекло), закаленных сталей. Сплав ВКЗ предназначен для резки стекла. Сплавы ВКЗМ применяются при изготовлении инструмента, работающего в отделке и полуфабрикате из серого чугуна, цементированной и углеродистой стали, очень твердого чугуна, а также в условиях интенсивного абразивного износа. Сплав ВК4 применяется для черновой и чистовой обработки чугуна, цветных металлов и сплавов, неметаллических материалов, титана и титановых сплавов, нержавеющей стали, жаропрочных сталей и сплавов. Сплавы ВК6М предназначены для отделки жаропрочных и сплавов, аустенитных нержавеющих сталей, специальных Чугунов и бронз, сплавов легких металлов, твердых и абразивных материалов, пластмасс, стекла, жаропрочных углеродистых сталей и сталей.

Сплавы ВК6 применяются для черновой и чистовой обработки чугуна, цветных металлов, сплавов и неметаллических материалов. Сплавы ВК8 применяются для черновой обработки чугуна, цветных металлов и сплавов, неметаллических материалов, а также для резки специальных жаропрочных сталей и сплавов высокой твердости. Брио сплавы применяются для снятия прутков и стальных труб, а также для изнашивания деталей, креплений и инструментов. Сплав BKJ5 предназначен для дереворежущих инструментов, а также износостойких деталей, приспособлений и инструментов, работающих в условиях низких ударных нагрузок.

Сплав ВК20 применяется для изнашиваемых деталей, приспособлений и инструментов, работающих в условиях умеренных ударных нагрузок. Сплав ВК25 применяется для изнашиваемых деталей, приспособлений и инструментов, работающих в условиях высоких ударных нагрузок. Сплав Т30К4 для отделки не-затвердетого и затвердетого углерода и легированной стали. Сплав Т15К6 использован для обдирки, полу-отделки и отделки стали углерода и легированной стали. Сплав Т14К8 использован для обдирки, полу-отделки и отделки стали углерода и легированной стали. Сплав Т5К10 для обдирки и отделки стали углерода и легированной стали (вковки, штемпелевать, и отливки). Т5КДЖ2Б использовано для стальных вковок, штемпелевать,

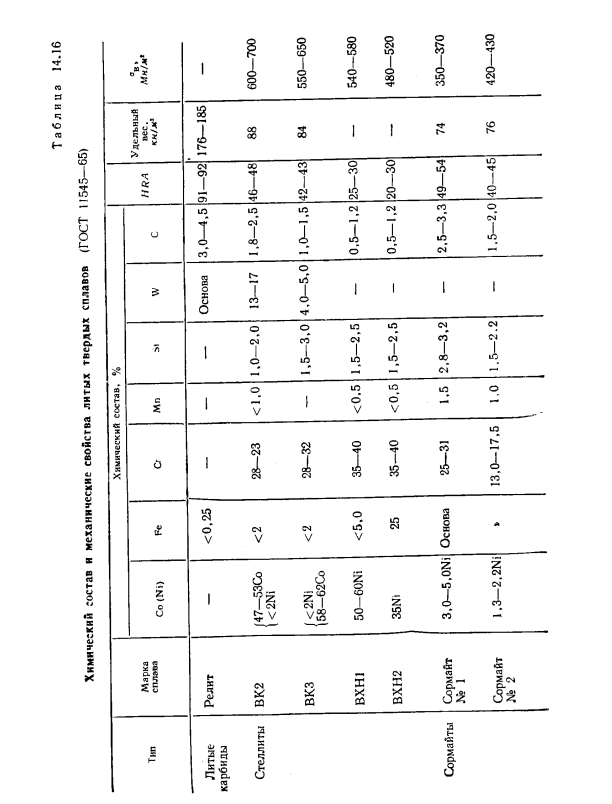

грубый подвергать механической обработке отливок и строгать стали углерода и легированной стали. Сплав ТТ7К12 использован не только для строгать стали углерода и легированной стали, но также для стальных вковок, штемпелевать, и тяжелой обдирки отливок. Сплав ТТ10К8Б предназначен для черновой и полуфабрикатной обработки труднообрабатываемых материалов (таких как жаропрочные стали и сплавы). Литье твердого сплава Литейный твердый сплав делится на 3 группы по химическому составу.

Химический состав и механические свойства отливок из твердых сплавов приведены в таблице 14.16. Релит представляет собой состав литого карбида W (WC и W2C), относится к первой группе, имеет температуру плавления 3500°С, его сплав характеризуется высокой твердостью и износостойкостью. Во 2-ю группу входят Стеллитовые сплавы на основе Co-Cr и W. температура плавления этих сплавов аналогична температуре плавления сталей с высокой твердостью, износостойкостью и стойкостью к красным сталям. На структуру и механические свойства Стеллита влияет скорость охлаждения, поэтому при быстром охлаждении зерно дробится, что улучшает его механические свойства. Стеллит также обладает высокой коррозионной стойкостью.

С хорошей свариваемостью, Стеллит можно использовать для того чтобы отполировать инструмент(его легок для того чтобы нести), и сопротивление гораздо выше. Сормиты Ni имеют более низкую твердость чем Stellite, и красн〜упорны (сопротивление Stellite красное 700-00°С и сопротивление Sol Mitt красное 500-600°С).

Смотрите также:

Решения задач по материаловедению

| Магнитные стали и сплавы | Штамповые стали для деформирования в холодном состоянии |

| Алюминий | Штамповые стали для деформирования в горячем состоянии (полутеплостойкие и теплостойкие) |