Волнистость поверхности

Волнистость поверхности — совокупность периодически повторяющихся неровностей, у которых расстояние между соседними вершинами или впадинами превышает базовую длину  для имеющейся шероховатости поверхности. Волнистость измеряется на длине

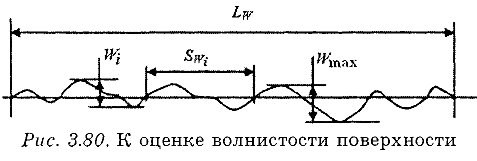

для имеющейся шероховатости поверхности. Волнистость измеряется на длине  по профилограмме контролируемой поверхности (рис. 3.80).

по профилограмме контролируемой поверхности (рис. 3.80).

При этом профилограмму фильтруют, исключая присутствие шероховатости и отклонения формы поверхности. Эта фильтрация может осуществляться механическим путем (использование щупа первичного преобразователя профилографа-профилометра соответствующего радиуса), либо электрическим путем с использованием набора соответствующих фильтров, пропускающих синусоидальные сигналы определенных частот и амплитуд.

Волнистость нормируется тремя параметрами  и

и  . За базовую линию при их оценке принята средняя линия

. За базовую линию при их оценке принята средняя линия  , которая определяется аналогично средней линии профиля шероховатости

, которая определяется аналогично средней линии профиля шероховатости  .

.

Длина линии измерения  должна быть не менее пяти значений шага самой большой волны.

должна быть не менее пяти значений шага самой большой волны.

Высота волнистости  — среднее арифметическое значение пяти наибольших высот волн

— среднее арифметическое значение пяти наибольших высот волн

где  — высота волны.

— высота волны.

Высоту волнистости определяют либо на длине линии измерения волнистости  , либо на пяти отдельных участках

, либо на пяти отдельных участках  . Если измерения высот волн выполняют на «разорванных» участках, сумма длин этих пяти участков должна быть равна полной длине линии измерения волнистости

. Если измерения высот волн выполняют на «разорванных» участках, сумма длин этих пяти участков должна быть равна полной длине линии измерения волнистости  .

.

Предельные значения  должны выбираться из ряда значений в микрометрах: 0,1; 0,2; 0,4; 0,6; 1,6; 3,2; 6,3; 12,5; 25; 50; 50; 100; 200.

должны выбираться из ряда значений в микрометрах: 0,1; 0,2; 0,4; 0,6; 1,6; 3,2; 6,3; 12,5; 25; 50; 50; 100; 200.

Наибольшая высота волнистости  — самая высокая волна из пяти рассматриваемых.

— самая высокая волна из пяти рассматриваемых.

Средний шаг волнистости  — среднее арифметическое значение длин отрезков средней линии, отсекаемых однотипными (четными или нечетными) точками пересечения профиля волнистости со средней линией в пределах полной длины линии измерения волнистости

— среднее арифметическое значение длин отрезков средней линии, отсекаемых однотипными (четными или нечетными) точками пересечения профиля волнистости со средней линией в пределах полной длины линии измерения волнистости  .

.

Контроль параметров шероховатости поверхностей

Контроль параметров шероховатости поверхностей можно производить органолептическим и инструментальным методами. Органолептический контроль осуществляется с помощью образов шероховатости поверхностей (образцов сравнения) или с помощью образцовых деталей. Инструментальный метод контроля реализуется с помощью приборов для измерения параметров шероховатости поверхностей. Контроль параметров шероховатости поверхности с помощью образцов сравнения или образцовых деталей чаще всего осуществляют непосредственно на рабочем месте путем визуального сравнения или на ощупь.

Согласно ГОСТ 9378-75 образцы сравнения имеют прямолинейное, дугообразное или перекрещивающееся дугообразное направление неровностей, а их рабочие поверхности (поверхности сравнения) имеют цилиндрическую выпуклую, цилиндрическую вогнутую или плоскую форму.

Допущенные к применению образцы шероховатости поверхности должны иметь одинаковый цвет и блеск по всей рабочей поверхности и быть размагничены.

Образцы шероховатости комплектуются в наборы по видам обработки и материалам, из которых они изготовлены. Применяют также отдельные образцы. Значения параметров шероховатости образцов, входящих в набор, виды обработки образцов и материалы указываются в паспорте, прилагаемом к набору.

На каждый образец наносится значение параметра шероховатости  в микрометрах и указывается вид обработки образца. По требованию заказчика вместе с параметром

в микрометрах и указывается вид обработки образца. По требованию заказчика вместе с параметром  наносится действительное значение параметра

наносится действительное значение параметра  как справочное.

как справочное.

При сравнении поверхностей детали и образца невооруженным глазом удовлетворительная точность оценки шероховатости поверхности контролируемой детали обычно достигается при  мкм и более. Для повышения точности такой оценки на практике иногда применяют лупы и микроскопы сравнения (компараторные микроскопы), позволяющие одновременно наблюдать контролируемую поверхность и поверхность образца, причем такое наблюдение производится при одинаковом увеличении и одинаковой освещенности детали и образца. Дополнительное применение оптических приборов при сравнении дает возможность расширить область применения образцов шероховатости поверхности.

мкм и более. Для повышения точности такой оценки на практике иногда применяют лупы и микроскопы сравнения (компараторные микроскопы), позволяющие одновременно наблюдать контролируемую поверхность и поверхность образца, причем такое наблюдение производится при одинаковом увеличении и одинаковой освещенности детали и образца. Дополнительное применение оптических приборов при сравнении дает возможность расширить область применения образцов шероховатости поверхности.

Что касается применения инструментального метода контроля, то в настоящее время для измерения параметров шероховатости поверхностей наибольшее распространение на практике получили контактные (щуповые) приборы последовательного преобразования профиля (профилографы, иро-филометры и профилографы-профилометры) и бесконтактные оптические приборы одновременного преобразования профиля (микроинтерферометры, приборы светового и теневого сечения, а также растровые измерительные микроскопы).

Контактные измерительные приборы последовательного преобразования профиля являются самыми совершенными приборами для измерения параметров шероховатости поверхности, позволяющими измерять все параметры шероховатости поверхности, регламентированные ГОСТ 2789-73. В зависимости от функциональных возможностей приборы данной классификационной группы подразделяются на профилографы, профилометры и профилографы-профилометры.

Профиллограф — контактный щуповой прибор, предназначенный для регистрации координат точек профиля измеряемой поверхности (записи профилограммы поверхности).

Профилометр — контактный щуповой прибор, предназначенный для определения числовых значений параметров шероховатости поверхности.

Профилограф-профилометр — контактный щуповой прибор, предназначенный для регистрации координат точек профиля измеряемой поверхности и определения числовых значений параметров шероховатости поверхности.

Принцип действия контактных измерительных приборов последовательного преобразования профиля основан на ощупывании исследуемой поверхности алмазной иглой с очень малым радиусом кривизны при вершине (от 2 до 10 мкм) и преобразовании с помощью некоторого измерительного преобразователя электрического принципа действия механических колебаний иглы в пропорциональные изменения электрического напряжения.

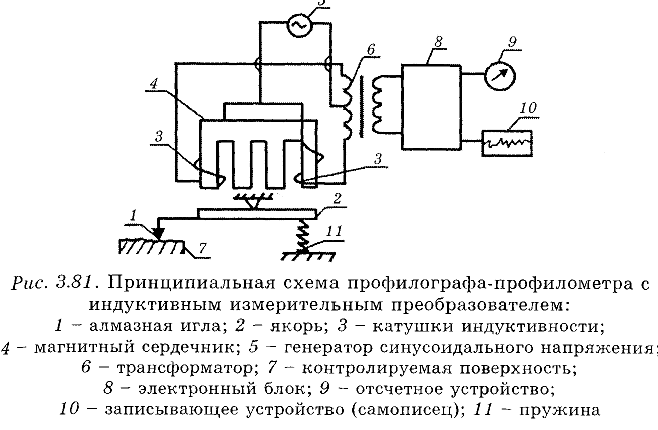

В качестве таких измерительных преобразователей в широко используемых на практике приборах данной группы нашли применение в основном индуктивные и механотронные преобразователи. Принципиальная схема прибора с индуктивным измерительным преобразователем представлена на рис. 3.81.

Магнитную систему измерительного преобразователя прибора образуют сдвоенный Ш — образный магнитный сердечник 4 с двумя катушками индуктивности 3 и якорь 2. Катушки преобразователя и две половины первичной обмотки входного дифференциального трансформатора 6 составляют электрический мост, питание которого осуществляется от генератора 5 синусоидального напряжения частотой 10 кГц. Алмазная ощупывающая игла 1 со щупом закреплена на якоре 2 дифференциального индуктивного преобразователя. Сила воздействия иглы 1 на контролируемую поверхность 7 регулируется пружиной 11. Магнитная система жестко закреплена в корпусе преобразователя и защищена экраном.

В процессе измерения преобразователь с помощью механизма привода перемещается параллельно контролируемой поверхности. Алмазная игла, ощупывая неровности объекта контроля, вместе с якорем совершает колебания. Сигнал, снимаемый с катушек индуктивности, зависит от зазора между сердечником и колеблющимся якорем. Выходные сигналы мостовой измерительной схемы поступают в электронный блок профилографа-профилометра, где производится их автоматическая обработка. Завершающими элементами измерительной цепи являются отсчетное и записывающее устройства, служащие для отображения измерительной информации.

Основу любого мехаиотрониого измерительного преобразователя составляет механотрон, представляющий собой электровакуумный прибор, управление силой электронного или ионного тока в котором осуществляется непосредственно механическим перемещением его электродов, связанных с алмазной ощупывающей иглой профилографа-профилометра. Механотроны, обладая высокой чувствительностью и сравнительной простотой устройства, оказались недостаточно надежными в работе и в последних моделях профилографов-профилометров их стали заменять индуктивными преобразователями.

Бесконтактные оптические приборы одновременного преобразования профиля позволяют измерять параметры шероховатости  и

и  . Измерение параметров

. Измерение параметров  и

и  связано с большой трудоемкостью.

связано с большой трудоемкостью.

Принцип действия интерференционных приборов для измерения параметров шероховатости поверхности основан на использовании явления интерференции света, отраженного от исследуемой поверхности, и зависимости формы образующихся интервенционных полос от параметров неровностей исследуемой поверхности.

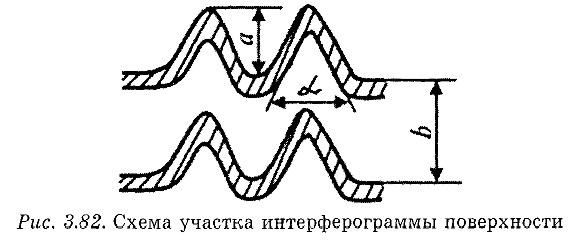

Изображение поверхности вместе с интерференционными полосами (схема участка интерферограммы поверхности показана на рис. 3.82) рассматривается через окуляр.

С помощью окулярного микрометра находят отношение величины  , характеризующей искривление интерференционной полосы, к величине

, характеризующей искривление интерференционной полосы, к величине  ширины интервала полос и определяют высоту неровностей

ширины интервала полос и определяют высоту неровностей

где  — длина световой волны источника света используемого прибора (интерферометра).

— длина световой волны источника света используемого прибора (интерферометра).

Измерив ординаты пяти высших и пяти низших точек от * средней линии профиля, можно определить параметр шероховатости  . В тех случаях, когда одновременно необходимо определить шаг неровности, его измеряют с помощью винтового окулярного микрометра.

. В тех случаях, когда одновременно необходимо определить шаг неровности, его измеряют с помощью винтового окулярного микрометра.

Интерференционные приборы позволяют измерять параметры неровностей поверхностей, высота которых не превышает приблизительно 1 мкм. Верхний предел измерения определяется в основном глубиной изображения интерферометра, которая зависит от апертуры объектива и увеличения прибора.

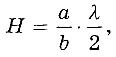

Принцип действия приборов светового сечения основан на получении изображения профиля исследуемой поверхности с помощью наклонно направленного к этой поверхности светового пучка.

Принципиальная оптическая схема двойного микроскопа, который работает по методу светового сечения, показана на рис. 3.83.

Прибор представляет собой систему из двух микроскопов -осветительного (проектирующего) и наблюдения, оси которых составляют между собой угол 90°. Принцип работы прибора следующий.

Световой пучок проходит через диафрагму с узкой щелью 1, объектив 2 ив виде узкого светового пучка падает на исследуемую поверхность 3. Угол наклона падающего светового пучка по отношению к исследуемой поверхности равен 45°. Под действием неровностей световая полоска, образующаяся на исследуемой поверхности, искривляется. Форма световой полоски соответствует форме профиля исследуемой поверхности. Изображение искривленной полоски объективом 4 микроскопа наблюдения проектируется в фокальную плоскость окуляра 5. Вид поля зрения микроскопа показан на рис. 3.83, б. Величину шероховатости поверхности определяют визуально (с помощью окулярного микроскопа) или фотоэлектрическим методом (с помощью фотонасадки).

Приборы такого типа имеют небольшое поле зрения и не в состоянии охватить требуемую базовую длину, поэтому с их помощью шероховатость оценивают на участках, меньших чем базовая длина, что является недостатком этих приборов. Этот недостаток частично устраняется за счет использования сменных объективов с различным увеличением.

Принцип действия приборов теневого сечения аналогичен принципу действия приборов светового сечения. В приборах теневого сечения рассматривается тень, искривленная неровностями поверхности. Тень создается ножом, прикладываемым к проверяемой поверхности.

Принцип действия растровых измерительных микроскопов основан на явлении образования муаровых полос при наложении изображений элементов двух периодических структур (направленных следов обработки и дифракционной решетки). При наличии неровностей муаровые полосы искривляются. Высоту микронеровностей определяют по степени искривления муаровых полос.

Растровые микроскопы предназначены в основном для измерения параметров неровностей на наружных поверхностях с преимущественно направленными следами обработки. Такие микроскопы позволяют также измерять высоту ступенек, глубину штрихов и рисок, толщину пленок.

Для измерения параметров шероховатости труднодоступных внутренних поверхностей, а также поверхностей деталей без снятия их со станка применяют иммерсионно-репликовые интерферометры. На приборах такого типа рассматривают не саму поверхность, а ее отпечаток (реплику).

Эта лекция взята со страницы лекций по нормированию точности:

Нормирование точности: курс лекций

Возможно эти страницы вам помогут:

| Измерения и контроль параметров макрогеометрии деталей |

| Шероховатость поверхности: параметры, обозначение, виды |

| Нормирование точности и посадки подшипников качения |

| Допуски углов и конусов в метрологии |