Оглавление:

Взаимозаменяемость, методы средства контроля зубчатых колес и передач

Зубчатые колеса и передачи классифицируют по различным признакам:

по виду поверхностей, на которых располагаются зубцы (цилиндрические и конические, внутреннего и внешнего зацепления);

- по направлению зубцов (прямозубые, косозубые, винтовые, шевронные);

- по профилю зубцов (эвольвентные, циклоидальные, часовые, цевочные, Новикова);

- по направлению осей вращения (цилиндрические — с параллельными осями, конические — с пересекающимися, винтовые и червячные — со скрещивающимися).

Основания классификации не исчерпываются приведенными примерами.

Требования, предъявляемые к точности зубчатых передач, зависят от функционального назначения передач и условий их эксплуатации. В приборах, делительных машинах, в технологическом оборудовании для нарезания резьбы и зубчатых колес применяют так называемые отсчетные передачи, в которых главное внимание уделяют пропорциональности углов поворота зубчатых колес (кинематической точности передачи). Кинематическую точность передачи достаточно полно характеризует постоянство передаточного отношения за полный оборот зубчатого колеса. Колеса этих передач в большинстве случаев имеют малый модуль и работают при малых нагрузках и низких скоростях.

В редукторах турбин и высокооборотных двигателей, других изделиях с высокой круговой частотой вращения применяют «скоростные передачи» (высокоскоростные, быстроходные передачи), для которых основными являются требования к плавности работы, что необходимо для снижения уровня вибраций и шума при работе изделия. Основными причинами неплавной работы являются такие погрешности зубчатых колес, как неправильное взаимное расположение зубьев (погрешности шага) и неточность формы рабочих поверхностей (погрешности формы профиля зубьев).

Колеса скоростных передач, как правило, имеют средние модули и передают не слишком большие моменты, однако их зубья могут подвергаться значительным динамическим воздействиям.

Достаточно часто встречаются в технике «силовые» или тяжело нагруженные зубчатые передачи, к точности и скорости вращения колес в которых не предъявляют высоких требований (передачи в домкратах, лебедках, прессах и т.д.). При передаче больших крутящих моментов требуется хороший контакт боковых поверхностей зубьев в передаче и максимальное использование площади рабочих поверхностей зубьев.

Деление зубчатых передач на «отсчетные» и «силовые» достаточно условно, поскольку все они передают крутящие моменты и все должны обеспечить пропорциональность углов поворота. Например, передачи в механических или электронно-механических часах вполне могут оказаться «силовыми», если малые по абсолютному значению крутящие моменты передаются узкими зубцами с мелким модулем.

Если у зубчатых передач нет явно выраженного эксплуатационного характера, их относят к передачам общего назначения. К таким передачам не предъявляют повышенных требований по точности.

Эвольвентное зацепление теоретически способно работать при нулевых боковых зазорах (толщина зуба, находящегося в зацеплении, равна ширине впадины ответного колеса). Передача, изготовленная точно по номинальным параметрам (теоретическая зубчатая передача), является беззазорной двух-профильной (контакт зубьев колес происходит одновременно по правым и левым боковым профилям) и имеет постоянное передаточное отношение.

где  — число зубьев колес;

— число зубьев колес;  — угловые скорости колес.

— угловые скорости колес.

Однако неточности изготовления зубчатого венца приводят к искажению формы и взаимному смещению реальных профилей зубьев, что может вызвать их деформацию или поломку, если толщина зуба будет больше ширины впадины. Смещение реальных профилей зубьев может также быть следствием неточности монтажа. Изменяют профили зубьев и их расположение также температурные и силовые деформации.

Для компенсации неточностей изготовления и монтажа, силовых и температурных деформаций используют зазор между нерабочими сторонами профилей зубьев, находящихся в зацеплении колес.

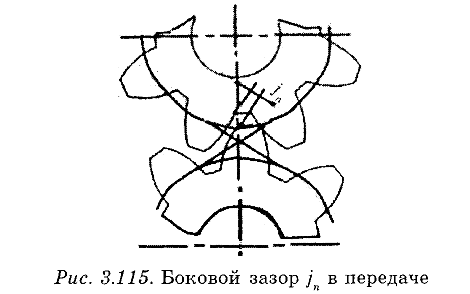

Боковой зазор определяют в сечении, перпендикулярном к направлению зубьев, в плоскости, касательной к основным цилиндрам (рис. 3.115).

Ширина впадины, превышающая толщину зуба, обеспечивает не только компенсацию технологических погрешностей и деформаций, но и служит также для размещения между зубьями слоя смазки, которая при отсутствии зазоров выдавливалась бы в процессе работы.

В реверсивных передачах и передачах, работающих в старт-стопном режиме, назначают минимальный боковой зазор, что позволяет предупреждать удары при перемене направления вращения или начале движения после остановки. Значительные зазоры назначают в передачах, работающих при высоких температурах, в открытых передачах с высоким риском загрязнения и т.д.

Нормы точности, и виды, сопряжений зубьев колес в передаче

Все требования к зубчатым колесам и передачам разделены на четыре группы и названы нормами точности.

Нормы точности на зубчатые колеса и передачи представляют собой комплекс требований к геометрическим и функциональным характеристикам зубчатого колеса и передачи для оценки их точности в отношении определенного эксплуатационного признака. К стандартным нормам точности относятся нормы кинематической точности, нормы плавности работы, нормы контакта зубьев и нормы бокового зазора.

Нормы кинематической точности устанавливают требования к таким параметрам колес и передачи, которые вызывают неточности передачи за полный оборот колеса, т.е. характеризующим погрешности угла поворота колеса за один его оборот.

Нормы плавности относятся к таким параметрам колес и передач, которые также влияют на кинематическую точность, но проявляются многократно за один оборот колеса, т.е. один или несколько раз на каждом зубе. Эти требования имеют наибольшее значение для передач, работающих при высоких скоростях, поскольку такие погрешности являются источником ускорений и ударов, приводящих к появлению шума и вибрации.

Нормы контакта устанавливают требования к таким параметрам колес и передач, которые определяют размеры поверхности касания зубьев сопрягаемых колес. Требования к контакту имеют особо важное значение для передач, которые передают большие нагрузки.

Нормы бокового зазора устанавливают требования к таким параметрам колес и передач, которые влияют на размеры зазора по нерабочим профилям при наличии контакта по рабочим профилям.

Первые три группы норм связаны с точностью передачи вращения, а четвертая — свободна от этой зависимости.

ГОСТ 1643-81 позволяет установить двенадцать степеней точности цилиндрических зубчатых колес и передач — с 1 по 12 в порядке убывания точности, хотя в настоящее время допуски и предельные отклонения параметров зубчатых колес и передач нормированы только для степеней точности 3…12. Степени 1 и 2 предусмотрены как перспективные, нормы на которые будут установлены с развитием технологии зубообработки.

Для каждой передачи (и зубчатого колеса) установлены допуски или предельные отклонения, позволяющие назначать и контролировать нормы точности (степени точности) трех видов: кинематической точности, плавности работы и контакта зубьев.

Допускается как назначение всех норм цилиндрических зубчатых колес и передач по одной степени точности так и комбинирование разных степеней точности. При этом нормы плавности колес и передач могут быть не более чем на две степени точнее или на одну степень грубее, чем нормы кинематической точности. Степени точности по нормам контакта зубьев можно назначать не грубее, чем степень точности по нормам плавности работы.

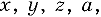

Система допусков на зубчатые передачи устанавливает гарантированный боковой зазор  , которым является наименьший предписанный боковой зазор, не зависящий от степени точности колес и передачи.

, которым является наименьший предписанный боковой зазор, не зависящий от степени точности колес и передачи.

Для отдельно взятого зубчатого колеса боковой зазор рассматривают как зазор между нерабочими профилями зубьев в воображаемом сопряжении рассматриваемого колеса с идеальным колесом при выдержанном номинальном межосевом расстоянии.

Независимо от назначаемых степеней точности устанавливают виды сопряжений, которые определяют требования к гарантированному боковому зазору. ГОСТ 1643-81 устанавливает для зубчатых колес и передач с модулем более 1 мм шесть видов сопряжений  . Сопряжение вида В гарантирует минимальный боковой зазор, при котором исключается возможность заклинивания от нагрева стальной или чугунной передачи при разности температур колес и корпуса 25 °С.

. Сопряжение вида В гарантирует минимальный боковой зазор, при котором исключается возможность заклинивания от нагрева стальной или чугунной передачи при разности температур колес и корпуса 25 °С.

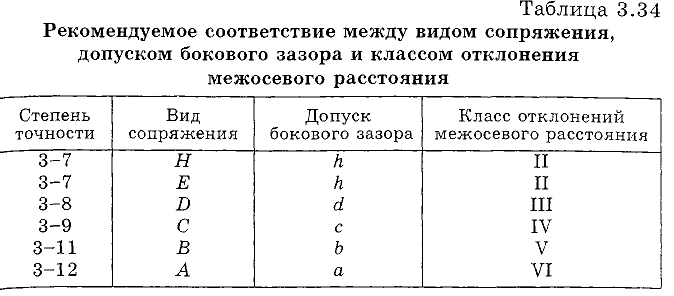

Установлено шесть классов отклонений межосевого расстояния, обозначаемых в порядке убывания точности римскими цифрами от I до VI. Гарантированный боковой зазор в каждом сопряжении обеспечивается при соблюдении предусмотренных классов отклонений межосевого расстояния (для сопряжений  и

и  — II класс, для сопряжений

— II класс, для сопряжений  и

и  — классы III, IV, V и VI соответственно). Соответствие видов сопряжений и указанных классов допускается изменять.

— классы III, IV, V и VI соответственно). Соответствие видов сопряжений и указанных классов допускается изменять.

Нормируют также допуск бокового зазора  , определяемый разностью между наибольшим и наименьшим зазорами. По мере увеличения бокового зазора увеличивается

, определяемый разностью между наибольшим и наименьшим зазорами. По мере увеличения бокового зазора увеличивается  . Установлено восемь видов допуска

. Установлено восемь видов допуска  на боковой зазор:

на боковой зазор:

. Видам сопряжений

. Видам сопряжений  и

и  соответствует вид допуска

соответствует вид допуска  , видам сопряжений

, видам сопряжений  и

и  — соответственно

— соответственно  и

и  .

.

Схема расположения полей допусков  для принятых видов сопряжений приведена на рис. 3.116.

для принятых видов сопряжений приведена на рис. 3.116.

С увеличением в сопряжении гарантированного бокового зазора  обычно предусматривается возрастание вида допуска зазора обозначаемого одноименной виду сопряжений строчной буквой (кроме вида допуска е). В большинстве случаев для зубчатых колес и передач рекомендуется поддерживать определенное соответствие между видом сопряжения, допуском бокового зазора и классом отклонения межосевого расстояния (табл. 3.34). Соответствие видов сопряжений и видов допусков

обычно предусматривается возрастание вида допуска зазора обозначаемого одноименной виду сопряжений строчной буквой (кроме вида допуска е). В большинстве случаев для зубчатых колес и передач рекомендуется поддерживать определенное соответствие между видом сопряжения, допуском бокового зазора и классом отклонения межосевого расстояния (табл. 3.34). Соответствие видов сопряжений и видов допусков  допускается изменять, используя виды допусков

допускается изменять, используя виды допусков  .

.

В результате увеличения температуры колес при работе передачи их размеры увеличиваются в большей степени, чем расстояние между их осями, при этом боковой зазор уменьшается. Боковой зазор  , необходимый для компенсации температурных деформаций и размещения смазочного материала, определяют по формуле:

, необходимый для компенсации температурных деформаций и размещения смазочного материала, определяют по формуле:

где  — толщина слоя смазочного материала между зубьями;

— толщина слоя смазочного материала между зубьями;  — межосевое расстояние;

— межосевое расстояние;  и

и  — температурные коэффициенты линейного расширения материала колес и корпуса;

— температурные коэффициенты линейного расширения материала колес и корпуса;  и

и  — отклонение температур колеса и корпуса от 20 °С;

— отклонение температур колеса и корпуса от 20 °С;  — угол профиля исходного контура.

— угол профиля исходного контура.

Деформацию от нагрева определяют по нормали к профилям. Боковой зазор, обеспечивающий нормальные условия смазки, ориентировочно принимают в пределах от 0,01  (для тихоходных кинематических передач) до 0,03

(для тихоходных кинематических передач) до 0,03 Ддля высокоскоростных передач).

Ддля высокоскоростных передач).

Погрешности изготовления и сборки колес учитывают при определении наибольшего бокового зазора. Разность между наибольшим и гарантированным зазорами должна быть достаточной для компенсации влияния технологических погрешностей.

Реальный боковой зазор в передаче зависит от вида сопряжения, устанавливающего минимальное значение зазора, от допуска зазора, ограничивающего рассеяние зазора между минимально гарантированным и максимально допустимым значениями, а также от соблюдения межосевого расстояния в передаче, рассеяние которого ограничивается выбранным классом точности.

Нормирование точности зубчатых колес и передач

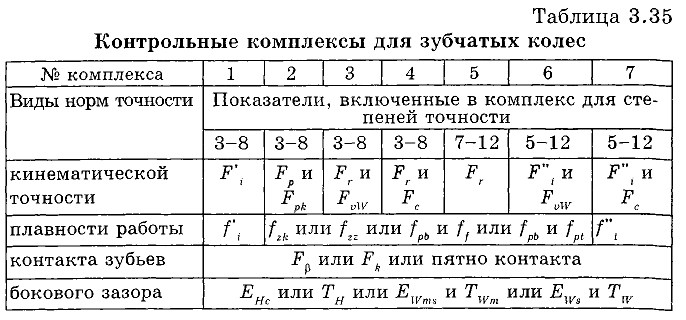

Для полной оценки точности геометрических параметров зубчатых колес необходимо обеспечить их контроль по всем нормам (с использованием показателей кинематической точности, плавности работы, контакта зубьев и бокового зазора в передаче). С этой целью разработаны и регламентированы стандартом так называемые контрольные комплексы показателей, обеспечивающие проверку соответствия зубчатого колеса всем установленным нормам. Примеры контрольных комплексов приведены в табл. 3.35.

Каждый из контрольных комплексов устанавливает показатели, необходимые для контроля зубчатого колеса по всем назначенным нормам точности, причем все стандартные комплексы равноправны. Для контроля каждой из норм точности может быть выбран либо комплексный показатель, либо частный комплекс, характеризующий именно эту норму точности.

Например, в контрольный комплекс может входить комплексный показатель кинематической точности  , либо частные комплексы из элементарных показателей кинематической точности

, либо частные комплексы из элементарных показателей кинематической точности  , либо

, либо  . При использовании установленных стандартом обозначений, показатели точности зубчатых колес и передач представляют собой реальные значения соответствующих характеристик, получаемые в ходе измерительного контроля (об этом свидетельствует буква

. При использовании установленных стандартом обозначений, показатели точности зубчатых колес и передач представляют собой реальные значения соответствующих характеристик, получаемые в ходе измерительного контроля (об этом свидетельствует буква  в конце подстрочного индекса). Установленные стандартом нормы (предельно допустимые значения или допуски) для зубчатых колес или передач с соответствующими номинальными параметрами и определенной степенью точности обозначаются такими же литерами с индексами, но без последней в индексе буквы

в конце подстрочного индекса). Установленные стандартом нормы (предельно допустимые значения или допуски) для зубчатых колес или передач с соответствующими номинальными параметрами и определенной степенью точности обозначаются такими же литерами с индексами, но без последней в индексе буквы  , например,

, например,

Выбор метода контроля зависит от технологии производства зубчатых колес и состояния зубообрабатывающего оборудования. Согласно положению стандарта если изготовитель существующей системой контроля технологического процесса обеспечивает требуемую точность изготовления и сборки зубчатых колес, то непосредственный их контроль, а также контроль передач по всем показателям установленного контрольного комплекса не являются обязательными.

Если зубчатые колеса по точности соответствуют требованиям установленных норм, контроль зубчатой передачи в сборе необязателен; если собранная передача по точности отвечает требованиям назначенных норм, контроль точности зубчатых колес не является необходимым.

Выбор контрольного комплекса зависит от масштабов производства, требуемой точности и типоразмеров изготовляемых зубчатых колес, наличия зубоизмерительных средств, а также от назначения проверяемых зубчатых колес. Следует учитывать и двоякую цель измерений: во-первых, контроль изготовленных колес предназначен для выявления и изъятия бракованных деталей (приемочный контроль), а во-вторых, результаты измерений зубчатых колес могут быть использованы для оперативного вмешательства в управление производством и корректировки технологических процессов.

При приемочном контроле зубчатых колес в соответствии с основным следствием из принципа инверсии (необходимость соблюдения единства баз) рекомендуется использовать в качестве измерительной базы конструкторскую (монтажную) базу, т.е. поверхность, определяющую положение зубчатого колеса в собранном узле или механизме. Для соблюдения этих условий при приемочном контроле в качестве измерительной базы желательно воспроизвести рабочую ось колеса — его основную конструкторскую базу, а сам контроль осуществлять в однопрофильном зацеплении с ответным или с контрольным зубчатым колесом. Понятно, что такие требования не всегда реализуемы и их соблюдение обеспечивает возможности измерения ограниченной номенклатуры показателей.

Хотя в стандарте указано, что все контрольные комплексы являются равнозначными, однако при выборе контрольного комплекса для готовых зубчатых колес следует отдавать предпочтение не частным комплексам, а комплексным показателям.

Поэлементный контроль геометрических показателей зубчатых колес имеет определенные достоинства. Выбор поэлементных показателей точности вместо комплексных может быть обусловлен относительной простотой и дешевизной средств измерений по сравнению с приборами для измерения комплексных показателей. Кроме того, средства измерений поэлементных показателей в ряде случаев значительно удобнее при выявлении конкретных технологических погрешностей (в том числе с целью подиаладки технологического процесса).

Поэтому при контроле точности технологических процессов чаще выбирают поэлементные показатели (параметры), непосредственно связанные с технологическими источниками погрешностей. Поэлементные измерения показателей точности зубчатых колес можно осуществлять непосредственно на технологическом оборудовании или на рабочем месте около него. Некоторые параметры зубчатого колеса можно измерять, не снимая колеса со станка.

Основные показатели кинематической точности

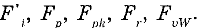

Кинематической погрешностью колеса  называется разность между действительным (измеренным) и номинальным (расчетным) углами поворота зубчатого колеса на его рабочей оси, ведомого точным (идеальным) измерительным зубчатым колесом, при номинальном взаимном положении осей вращения этих колес. Выражается эта погрешность в линейных величинах длиной дуги делительной окружности.

называется разность между действительным (измеренным) и номинальным (расчетным) углами поворота зубчатого колеса на его рабочей оси, ведомого точным (идеальным) измерительным зубчатым колесом, при номинальном взаимном положении осей вращения этих колес. Выражается эта погрешность в линейных величинах длиной дуги делительной окружности.

Кинематической погрешностью передачи  называется разность между действительным и номинальным углами поворота ведомого зубчатого колеса передачи.

называется разность между действительным и номинальным углами поворота ведомого зубчатого колеса передачи.

Приборы для измерения кинематической погрешности называют кинематомерами или приборами для комплексного однопрофильного контроля (измерения). Результаты измерения регистрируются в виде кривой (рис. 3.117). Применение кинематомеров наиболее целесообразно для проверки высокоточных пар, исследования новых и действующих технологических процессов, комплексной оценки качества выпускаемой продукции.

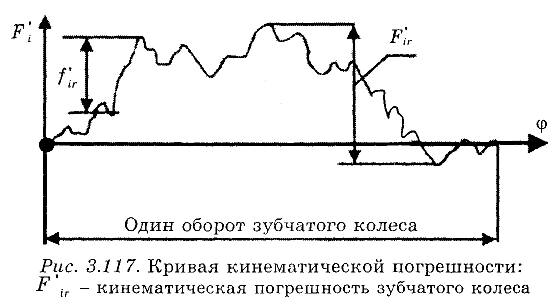

Накопленной погрешностью  шагов

шагов  называется наибольшая разность действительных значений кинематической погрешности зубчатого колеса при номинальном повороте на

называется наибольшая разность действительных значений кинематической погрешности зубчатого колеса при номинальном повороте на  целых угловых шагов (рис. 3.118).

целых угловых шагов (рис. 3.118).

Накопленной погрешностью шага зубчатого колеса  называется наибольшая алгебраическая разность значений накопленных погрешностей в пределах зубчатого колеса.

называется наибольшая алгебраическая разность значений накопленных погрешностей в пределах зубчатого колеса.

Погрешностью обката  называется составляющая кинематической погрешности зубчатого колеса, определяемая при вращении его на технологической оси и при исключении циклических погрешностей зубцовой частоты и кратных ей более высоких частот. Погрешность обката может определяться как погрешность кинематической цепи деления зубообра-батывающего станка. Под технологической осью зубчатого колеса понимается ось зубчатого колеса, вокруг которой оно вращается в процессе окончательной обработки зубьев по обеим их сторонам. Измерение погрешности обката чаще всего осуществляется с помощью кинематометров.

называется составляющая кинематической погрешности зубчатого колеса, определяемая при вращении его на технологической оси и при исключении циклических погрешностей зубцовой частоты и кратных ей более высоких частот. Погрешность обката может определяться как погрешность кинематической цепи деления зубообра-батывающего станка. Под технологической осью зубчатого колеса понимается ось зубчатого колеса, вокруг которой оно вращается в процессе окончательной обработки зубьев по обеим их сторонам. Измерение погрешности обката чаще всего осуществляется с помощью кинематометров.

Колебанием длины общей нормали  называется разность между наибольшим

называется разность между наибольшим  и наименьшим

и наименьшим  действительными значениями длины общей нормали в пределах всего зубчатого венца контролируемого колеса.

действительными значениями длины общей нормали в пределах всего зубчатого венца контролируемого колеса.

При этом длиной общей нормали зубчатого колеса  называется расстояние между двумя параллельными плоскостями, касательными и двум разноименным активным боковым поверхностям зубьев колеса.

называется расстояние между двумя параллельными плоскостями, касательными и двум разноименным активным боковым поверхностям зубьев колеса.

Измерение колебания длины общей нормали проводится любым прибором, имеющим измерительные поверхности в виде параллельных плоскостей.

Наиболее распространенными приборами для измерения длины общей нормали являются зубомерные микрометры и специальные приборы с отсчетной головкой — нормалемеры. В этих приборах имеются измерительные губки с параллельными плоскостями.

Колебанием измерительного межосевого расстояния за оборот колеса  называется разность между наибольшим и наименьшим действительными (измеренными) межосевыми расстояниями при двухпрофильном зацеплении измерительного зубчатого колеса с проверяемым, при повороте последнего на полный оборот (комплексная радиальная погрешность). Измерение относят к двухпрофильному контролю и применяют в крупносерийном и массовом производстве.

называется разность между наибольшим и наименьшим действительными (измеренными) межосевыми расстояниями при двухпрофильном зацеплении измерительного зубчатого колеса с проверяемым, при повороте последнего на полный оборот (комплексная радиальная погрешность). Измерение относят к двухпрофильному контролю и применяют в крупносерийном и массовом производстве.

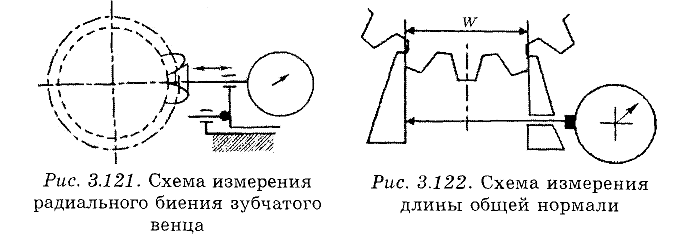

Радиальным биением зубчатого венца  называется наибольшая (в пределах зубчатого колеса) разность расстояний от его рабочей оси до делительной прямой элемента нормального исходного контура (зуба или впадины), условно наложенного на профиль зубьев колес. Выявляемые результаты характеризуют дискретные значения колебаний измерительного межосевого расстояния за оборот, или дискретные значения радиальной составляющей кинематической точности колеса.

называется наибольшая (в пределах зубчатого колеса) разность расстояний от его рабочей оси до делительной прямой элемента нормального исходного контура (зуба или впадины), условно наложенного на профиль зубьев колес. Выявляемые результаты характеризуют дискретные значения колебаний измерительного межосевого расстояния за оборот, или дискретные значения радиальной составляющей кинематической точности колеса.

Измерение осуществляется как и измерение радиального биения цилиндрических деталей, но со специальным наконечником, касающимся таких точек зуба или впадины, которые обрабатывались одновременно. Наиболее часто используются наконечники в виде конуса с углом 40° (соответствует углу исходного контура колеса).

Измерение радиального биения проводят специальным прибором в мелкосерийном производстве колес и после предварительной операции зубонарезания в производствах всех видов.

Нормирование параметров плавности работы

Циклические погрешности, многократно проявляемые за один оборот колеса, определяют плавность работы зубчатой передачи. Наиболее совершенным способом выделения циклических погрешностей является гармонический анализ результатов измерения кинематической погрешности.

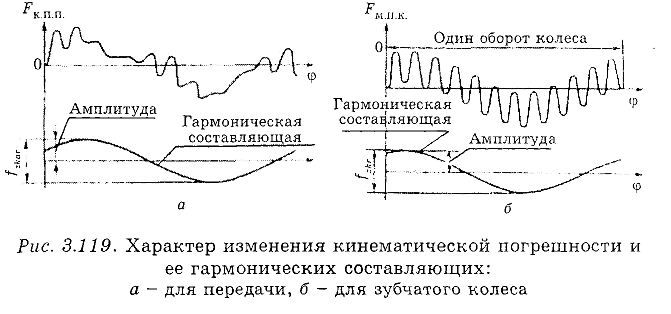

Под циклической погрешностью передачи  (рис. 3.119, а) и зубчатого колеса

(рис. 3.119, а) и зубчатого колеса  (рис. 3.119, б) понимают удвоенную амплитуду гармонической составляющей кинематической погрешности соответственно передачи или колеса. Для ограничения циклической погрешности установлены допуски:

(рис. 3.119, б) понимают удвоенную амплитуду гармонической составляющей кинематической погрешности соответственно передачи или колеса. Для ограничения циклической погрешности установлены допуски:  — на циклическую погрешность передачи и

— на циклическую погрешность передачи и  — на циклическую погрешность зубчатого колеса.

— на циклическую погрешность зубчатого колеса.

Под циклической погрешностью зубцовой частоты.  понимают составляющую кинематической погрешности колеса, периодически повторяющуюся за один его оборот с частотой повторений, равной частоте входа зубьев в зацепление.

понимают составляющую кинематической погрешности колеса, периодически повторяющуюся за один его оборот с частотой повторений, равной частоте входа зубьев в зацепление.

Показателями плавности являются отклонения шага зубьев зубчатого колеса и отклонения шага зацепления

и отклонения шага зацепления  . от номинальных значений, а также погрешности профиля зубьев

. от номинальных значений, а также погрешности профиля зубьев  . и др.

. и др.

Под отклонением шага (торцового) зубьев зубчатого колеса  понимают разность действительного шага и расчетного торцового шага зубчатого колеса.

понимают разность действительного шага и расчетного торцового шага зубчатого колеса.

Под действительным шагом зацепления понимают расстояние между параллельными плоскостями, касательными к двум одноименным активным боковым поверхностям соседних зубьев зубчатого колеса.

Погрешность профиля зуба  — расстояние по нормали между двумя ближайшими друг к другу номинальными торцовыми профилями, между которыми находится действительный торцовый профиль на активном участке зуба зубчатого колеса. Под действительным торцовым профилем зуба понимается линия пересечения действительной боковой поверхности зубчатого колеса с плоскостью, перпендикулярной к его рабочей оси, а под активным участком зуба — та часть поверхности, которая выполнена по эвольвенте и контактирует с ответным колесом.

— расстояние по нормали между двумя ближайшими друг к другу номинальными торцовыми профилями, между которыми находится действительный торцовый профиль на активном участке зуба зубчатого колеса. Под действительным торцовым профилем зуба понимается линия пересечения действительной боковой поверхности зубчатого колеса с плоскостью, перпендикулярной к его рабочей оси, а под активным участком зуба — та часть поверхности, которая выполнена по эвольвенте и контактирует с ответным колесом.

Частные комплексы дифференциальных показателей и комплексные показатели для нормирования плавности работы зубчатых колес и передач приведены в соответствующей таблице ГОСТ 1643-81.

Основные показатели полноты контакта зубьев

Полноту контакта рабочих поверхностей зубьев оценивают по пятну контакта (интегральный показатель контакта) или по частным показателям.

Рассматривают суммарное и мгновенное пятна контакта.

Суммарным, пятном контакта называется часть активной боковой поверхности зуба зубчатого колеса, на котором располагаются следы прилегания зубьев парного зубчатого колеса в собранной передаче после вращения под нагрузкой.

Мгновенным пятном контакта называется часть активной боковой поверхности зуба большого зубчатого колеса передачи, на которой располагаются следы его прилегания к зубьям меньшего зубчатого колеса, покрытого красителем, после поворота большого зубчатого колеса собранной передачи на полный оборот при легком торможении, обеспечивающем непрерывное контактирование зубьев обеих колес.

Если суммарное пятно выявляется в процессе приработки (и так поступают при изготовлении высокоточных и ответственных передач), то мгновенное пятно контакта определяется при измерении с использованием краски. Нормы на пятно контакта устанавливаются в процентах от длины и высоты зуба. Измерение пятна контакта рекомендуют во всех случаях приемочного контроля передач, особенно крупногабаритных.

Показатели для нормирования контакта зубьев в передаче как для отдельно взятого колеса, так и для зубчатой передачи также приведены в соответствующей таблице ГОСТ 1643-81 с указанием того, для каких степеней точности они предназначены.

Основные показатели зазора между нерабочими боковыми поверхностями зубьев

В качестве показателей зазора между боковыми поверхностями зубьев для зубчатого колеса могут быть использованы:

- межосевое расстояние, определяемое размерами зуба контролируемого колеса при комплексном контроле в беззазорном зацеплении с измерительным колесом;

- толщина зуба по хорде на заданном расстоянии от ности выступов; окРУж-

- длина общей нормали, значение которой зависит от щины зуба; тол»

- размер по роликам М, определяемый смещением исхо ного контура.

Можно использовать и некоторые другие показатели.

Обозначение точности зубчатой передачи

Обозначение точности зубчатой передачи или колеса включает обозначение всех назначенных норм точности, т.е. степеней точности по показателем кинематической точности, плавности работы, контакта зубьев и норм бокового зазора в передаче. При установлении неодинаковых степеней точности по разным нормам, а также при несоответствии вида сопряжения, допуска бокового зазора и класса точности межосевого расстояния в обозначении пишутся три цифры (степени точности) и две буквы (вид сопряжения и допуск бокового зазора), а через косую черту указывается класс отклонения межосевого расстояния. Например, обозначение 7-8-7-Bc/IV ГОСТ 1643-81 расшифровывается следующим образом: степень точности по нормам кинематической точности 7, по нормам плавности работы 8, по нормам контакта зубьев 7, вид сопряжения В, вид допуска бокового зазора с, класс точности межосевого расстояния IV. При соблюдении соответствия вида сопряжения, допуска бокового зазора и класса межосевого расстояния обозначение существенно сокращается, например 9-В ГОСТ 1643-81 (степени точности по нормам кинематической точности, плавности работы и контакта зубьев 9, вид сопряжения В, вид допуска бокового зазора b, класс точности межосевого расстояния V).

По разным профилям зубьев (левым и правым) одного и того же зубчатого колеса могут быть заданы разные нормы точности. Это может дать определенную экономию при обработке зубчатых колес, предназначенных для нереверсивной работы и имеющих ассиметричную ступицу (во избежание неправильной сборки с переменой «левого» профиля зубьев на «правый»). Допускается не назначать, а значит, и не контролировать степень точности на норму, не имеющую принципиального значения для конкретной конструкции зубчатого колеса. Если на одну из норм не задана степень точности, то на соответствующем месте обозначения точности зубчатого колеса вместо цифры ставят букву  , например, 7-

, например, 7- -6-Ba ГОСТ 1643-81.

-6-Ba ГОСТ 1643-81.

Контроль точности зубчатых колес и передач

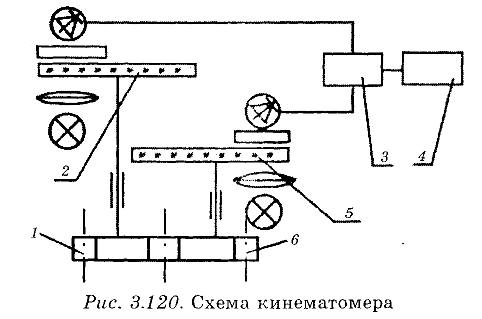

Наиболее полно кинематическая точность колес выявляется при измерении кинематической погрешности  на кине-матомере (рис. 3.120), которая является комплексным показателем. На схеме кинематомера зубчатые колеса 1 и 6 связаны со стеклянными дисками 2 и 5, сигналы о повороте которых обрабатывает преобразователь 3 и выдает на устройство отображения измерительной информации 4.

на кине-матомере (рис. 3.120), которая является комплексным показателем. На схеме кинематомера зубчатые колеса 1 и 6 связаны со стеклянными дисками 2 и 5, сигналы о повороте которых обрабатывает преобразователь 3 и выдает на устройство отображения измерительной информации 4.

Вместо этого параметра могут быть использованы частные контрольные комплексы (например,  и

и  ), содержащие требования к двум параметрам колеса, связанным с радиальной и тангенциальной составляющими кинематической погрешности. В приведенном частом комплексе

), содержащие требования к двум параметрам колеса, связанным с радиальной и тангенциальной составляющими кинематической погрешности. В приведенном частом комплексе  — радиальное биение зубчатого венца, которое можно измерять на специальном биениемере (схема измерения на рис. 3.121). Тангенциальная составляющая комплекса

— радиальное биение зубчатого венца, которое можно измерять на специальном биениемере (схема измерения на рис. 3.121). Тангенциальная составляющая комплекса  — колебание длины общей нормали, схема измерения которой представлена на рис. 3.122.

— колебание длины общей нормали, схема измерения которой представлена на рис. 3.122.

Появление радиальной составляющей кинематической погрешности может быть вызвано биением рабочей оси зубо-обрабатывающего станка и неточностью (эксцентриситетом) установки заготовки колеса относительно этой оси. Тангенциальная составляющая кинематической погрешности связана

с погрешностями угловых («делительных») кинематических перемещений элементов зуборезного станка.

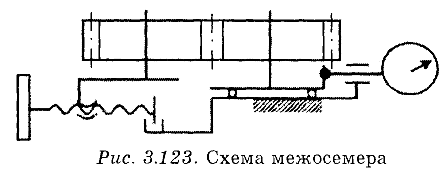

В частных контрольных комплексах для нормирования кинематической точности используют такие показатели, как колебание измерительного межосевого расстояния за оборот колеса  , измеряемое на межосемере (рис. 3.123), и радиальное биение зубчатого венда

, измеряемое на межосемере (рис. 3.123), и радиальное биение зубчатого венда  (они характеризуют радиальную составляющую кинематической погрешности), дополненные погрешностью обката

(они характеризуют радиальную составляющую кинематической погрешности), дополненные погрешностью обката  или колебанием длины общей нормали

или колебанием длины общей нормали  (они характеризуют тангециальную составляющую кинематической погрешности). Стандарт предусматривает возможности применения других частных комплексов, определяющих степень кинематической точности колес.

(они характеризуют тангециальную составляющую кинематической погрешности). Стандарт предусматривает возможности применения других частных комплексов, определяющих степень кинематической точности колес.

Наиболее совершенным способом выделения циклических погрешностей, определяющих плавность работы передачи, является гармонический анализ результатов измерения кинематической погрешности, но, поскольку измерения на кинематомерах сравнительно редки и дороги, чаще используют другие показатели плавности.

Показателями плавности являются отклонения шага зубьев зубчатого колеса  и отклонения шага зацепления

и отклонения шага зацепления  от номинальных значений, измеряемые с помощью шагомеров (рис. 3.124, 3.125.), погрешности профиля зубьев

от номинальных значений, измеряемые с помощью шагомеров (рис. 3.124, 3.125.), погрешности профиля зубьев  и др.

и др.

При измерении зубчатого колеса шагомером (рис. 3.124) можно оценить как погрешности каждого шага, так и накопленную погрешность шага на всем зубчатом венце колеса  или выбранного числа шагов

или выбранного числа шагов  , которые относятся к показателям кинематической точности зубчатых колес.

, которые относятся к показателям кинематической точности зубчатых колес.

Полноту контакта поверхностей зубьев оценивают по пятну контакта (интегральный показатель контакта) или по частным показателям. Пятно контакта можно определять непосредственно в собранной передаче, а также на контрольно-обкатных

станках, специальных стендах или на межосемерах при зацеплении контролируемого колеса с измерительным и соблюдении номинального межосевого расстояния. Для контроля пятна контакта боковую поверхность меньшего или измерительного колеса покрывают слоем краски толщиной не более 4…6 мкм и производят обкатку колес при легком притормаживании. В качестве красителя применяют свинцовый сурик, берлинскую лазурь. Значение пятна контакта определяют в относительных единицах — процентах от длины и от высоты активной поверхности зуба. При оценке абсолютной длины пятна контакта из общей длины (в миллиметрах) вычитают разрывы пятна, если они превышают значение модуля зубчатого колеса.

Оценка точности контакта боковых поверхностей зубьев в передаче может быть выполнена раздельным контролем элементов, влияющих на продольный и высотный контакты зубьев колес.

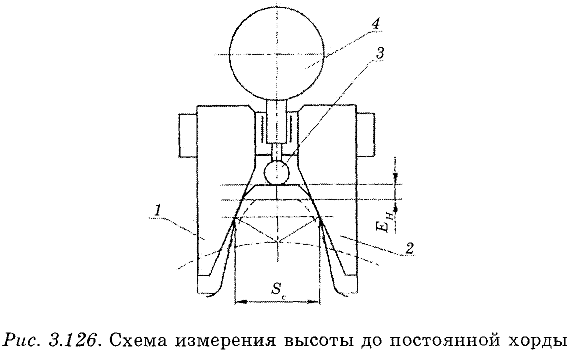

В качестве показателей зазора между нерабочими боковыми поверхностями зубьев колес могут быть использованы такие, как межосевое расстояние, определяемое размерами зуба при комплексном контроле в беззазорном зацеплении с измерительным колесом; толщина зуба по хорде на заданном расстоянии от окружности выступов; высота до постоянной хорды (рис. 3.126); длина общей нормали, значение которой зависит от толщины зуба; размер по роликам  , определяемый смещением исходного контура и др.

, определяемый смещением исходного контура и др.

Для контроля параметров зубчатых колес применяют специально разработанные приборы. К ним относятся уже упоминавшиеся кинематомеры и межосемеры, а также приборы для контроля шага (шагомеры), отклонений и колебаний длины общей нормали (нормалемеры) и др. Некоторые приборы предназначены для контроля только одного параметра (эвольвентомер -для контроля профиля зуба, тангенциальный шагомер — для контроля шага зацепления), другие позволяют контролировать несколько параметров, в том числе и относящихся к разным нормам точности.

Так, межосемер можно использовать для контроля колебания межосевого расстояния за оборот колеса  (показатель из норм кинематической точности), колебания межосевого расстояния на одном зубе

(показатель из норм кинематической точности), колебания межосевого расстояния на одном зубе  (показатель из норм плавности), отклонения межосевого расстояния от номинального

(показатель из норм плавности), отклонения межосевого расстояния от номинального  и

и  показатели из норм бокового зазора). На этом же приборе можно проконтролировать и пятно контакта.

показатели из норм бокового зазора). На этом же приборе можно проконтролировать и пятно контакта.

Оформление чертежей

При оформлении чертежей зубчатых колес в соответствии с требованиями ЕСКД в правой верхней части чертежа помещают таблицу параметров, которая состоит из трех частей, разделяемых основными линиями. В первой (верхней) части таблицы помещают основные данные, которые включают модуль, число зубьев, нормальный исходный контур (для нестандартного указывают необходимые для воспроизведения параметры, стандартный задают ссылкой на стандарт), обозначение норм точности по типу 9-8-7-F ГОСТ 9178-81 (для мелкомодульных колес) или 8-В ГОСТ 1643-81 и другие данные.

Во второй части таблицы помещают данные для контроля норм точности, которые для колес с нестандартным исходным контуром включают полный контрольный комплекс для проверки по нормам кинематической точности, плавности, контакта и бокового зазора. Для колес со стандартным исходным контуром параметры контроля включают только данные для проверки по нормам бокового зазора, например:

- постоянная хорда

и высота до постоянной хорды

и высота до постоянной хорды  (при этом указывают номинальное значение постоянной хорды до третьего знака после запятой (например, 3,803), а высоту до постоянной хорды приводят в виде номинального значения и двух отрицательных отклонений, например

(при этом указывают номинальное значение постоянной хорды до третьего знака после запятой (например, 3,803), а высоту до постоянной хорды приводят в виде номинального значения и двух отрицательных отклонений, например  );

); - толщина по хорде

и высота до хорды

и высота до хорды  (в этом случае указывают номинальное значение высоты до хорды и контролируемое значение толщины с двумя отрицательными отклонениями);

(в этом случае указывают номинальное значение высоты до хорды и контролируемое значение толщины с двумя отрицательными отклонениями); - размер по роликам

и диаметр

и диаметр  ролика (диаметр ролика указывают как номинальное значение, а контролируемый размер

ролика (диаметр ролика указывают как номинальное значение, а контролируемый размер  — с двумя отрицательными отклонениями);

— с двумя отрицательными отклонениями); - длину общей нормали

(номинальное значение с двумя отрицательными отклонениями).

(номинальное значение с двумя отрицательными отклонениями).

В третьей части таблицы помещают справочные данные, в которые могут включаться делительный диаметр колеса, данные о сопрягаемом зубчатом колесе и пр.

Нормирование точности конических зубчатых колес и передач

ГОСТ 1758-81 нормирует требования к точности конических зубчатых колес и передач аналогично тому, как установлены требования к точности цилиндрических зубчатых колес и передач. Стандарт устанавливает двенадцать степеней точности, причем допуски и предельные отклонения параметров зубчатых колес и передач нормированы только для степеней точности с 4 по 12. Для любой передачи (и зубчатого колеса) в соответствующих степенях точности установлены нормы точности трех видов: кинематической точности, плавности работы и контакта зубьев.

Допускается как назначение всех норм одной степени точности так и комбинирование разных степеней точности. При этом как и для цилиндрических зубчатых колес и передач нормы плавности могут быть не более чем на две степени точнее или на одну степень грубее, чем нормы кинематической точности, а степени точности по нормам контакта зубьев не должны быть грубее, чем степень точности по нормам плавности.

Независимо от назначаемых степеней точности (одинаковых или комбинированных) устанавливают шесть видов сопряжений  , которые представлены в порядке убывания гарантированного бокового зазора

, которые представлены в порядке убывания гарантированного бокового зазора  . Допуски бокового зазора в виду особенностей конических зубчатых передач (зазор изменяется при осевом перемещении зубчатых колес) стандарт не устанавливает.

. Допуски бокового зазора в виду особенностей конических зубчатых передач (зазор изменяется при осевом перемещении зубчатых колес) стандарт не устанавливает.

Есть определенные рекомендации по соответствию видов сопряжений и степеней точности по нормам плавности конических зубчатых колес и передач. Виды сопряжений  и

и  рекомендуются для степеней точности по нормам плавности от 4 до 7, вид сопряжения

рекомендуются для степеней точности по нормам плавности от 4 до 7, вид сопряжения  — для степеней точности с 4 по 8, вид сопряжения С — для степеней с 4 по 9, вид сопряжения В — для степеней с 4 по 11 и вид сопряжения А — для степеней с 4 по 12.

— для степеней точности с 4 по 8, вид сопряжения С — для степеней с 4 по 9, вид сопряжения В — для степеней с 4 по 11 и вид сопряжения А — для степеней с 4 по 12.

Показатели кинематической точности конических зубчатых колес и передач имеют определенное сходство с соответствующими показателями цилиндрических колес и передач. Они включают наибольшую кинематическую погрешность колеса  , накопленную погрешность шага по зубчатому колесу

, накопленную погрешность шага по зубчатому колесу  , накопленную погрешность k шагов зубчатого колеса

, накопленную погрешность k шагов зубчатого колеса  , биение зубчатого венца

, биение зубчатого венца  , погрешность обката

, погрешность обката  .

.

Показателем кинематической точности конических зубчатых передач является наибольшая кинематическая погрешность передачи  .

.

К показателям кинематической точности конических зубчатых колес и передач относятся только их характеризующие погрешности, такие, как колебание измерительного межосевого угла пары, за оборот колеса  за полный цикл передачи

за полный цикл передачи  .

.

Эти показатели кинематической точности конических зубчатых колес определяют как разность наибольшего и наименьшего измерительных межосевых углов в передаче, составленной из измеряемого и контрольного конических зубчатых колес при их двухпрофильном зацеплении.

Для оценки показателей конических зубчатых передач используют пару конических зубчатых колес, подобранную для работы в будущем изделии или осуществляют контроль готовой передачи.

Возможно также использование таких показателей кинематической точности как колебание относительного положения зубчатых колес пары по нормали за полный оборот зубчатого колеса  , за полный цикл передачи

, за полный цикл передачи  . Эти погрешности определяют как наибольшую разность положений одного колеса пары относительно другого в направлении, перпендикулярном плоскости, касательной к общей образующей начальных конусов пары конических зубчатых колес.

. Эти погрешности определяют как наибольшую разность положений одного колеса пары относительно другого в направлении, перпендикулярном плоскости, касательной к общей образующей начальных конусов пары конических зубчатых колес.

Показатели плавности работы и контакта зубьев для конических зубчатых колес и передач построены примерно так же, как и для цилиндрических.

Специфическим параметром конических зубчатых передач является осевое смещение зубчатого венца  , определяемое смещением зубчатого венца вдоль оси конического зубчатого колеса от такого его положения, при котором плавность работы и пятно контакта, установленные при обкаточном контроле передачи, будут наилучшими. Стандартом установлены предельные значения осевых смещений зубчатого венца

, определяемое смещением зубчатого венца вдоль оси конического зубчатого колеса от такого его положения, при котором плавность работы и пятно контакта, установленные при обкаточном контроле передачи, будут наилучшими. Стандартом установлены предельные значения осевых смещений зубчатого венца  .

.

Примеры обозначений точности конических зубчатых колес или передач: 7 — А ГОСТ 1758-81 при одинаковых степенях точности; 8 — 7 — 7 — В ГОСТ 1758-81 при комбинировании степеней точности

Червячные цилиндрические передачи

Для червячных цилиндрических передач по единому для всех зубчатых передач принципу ГОСТ 3675-81 устанавливает 12 степеней точности по показателям кинематической точности, плавности работы и контакта зубьев червячного колеса с червяком. Как и для других зубчатых передач допускается комбинированное назначение степеней точности с соблюдением общих правил, установленных для передач с цилиндрическими и коническими зубчатыми колесами.

Предусмотрено шесть видов сопряжений

и восемь видов допусков бокового зазора:

Виды сопряжений представлены в порядке убывания гарантированного бокового зазора, а виды допусков бокового зазора — в порядке уменьшения значений. Видам сопряжений  и

и  соответствует вид допуска

соответствует вид допуска  , видам сопряжений

, видам сопряжений  и

и  — соответственно

— соответственно  и

и  .

.

Показатели кинематической точности червячных колес включают наибольшую кинематическую погрешность червячного колеса  , накопленную погрешность шага червячного колеса

, накопленную погрешность шага червячного колеса  , накопленную погрешность к шагов червячного колеса

, накопленную погрешность к шагов червячного колеса  , погрешность обката

, погрешность обката  . и радиальное биение зубчатого венца червячного колеса

. и радиальное биение зубчатого венца червячного колеса  , а также колебание измерительного межосевого расстояния пары за оборот червячного колеса

, а также колебание измерительного межосевого расстояния пары за оборот червячного колеса  .

.

Показателем кинематической точности червячной передачи и поставляемой пары в виде червячного колеса с червяком является наибольшая кинематическая погрешность передачи  .

.

Показателями плавности червячного колеса являются циклическая погрешность червячного колеса  , колебания измерительного межосевого расстояния на одном зубе

, колебания измерительного межосевого расстояния на одном зубе  отклонения шага зубьев червячного колеса

отклонения шага зубьев червячного колеса  а также погрешности профиля зубьев колеса

а также погрешности профиля зубьев колеса  и др.

и др.

Показателями плавности работы червячной передачи являются циклическая погрешность передачи  и циклическая погрешность зубцовой частоты в передаче

и циклическая погрешность зубцовой частоты в передаче  .

.

К показателям точности червяков относятся погрешность винтовой поверхности витков червяка  , радиальное биение витков червяка

, радиальное биение витков червяка  , отклонение осевого шага червяка

, отклонение осевого шага червяка  накопленная погрешность к шагов червяка

накопленная погрешность к шагов червяка  погрешность винтовой линии в пределах оборота червяка

погрешность винтовой линии в пределах оборота червяка  и на всей длине червяка

и на всей длине червяка  , погрешность профиля витка червяка

, погрешность профиля витка червяка

Показателями контакта зубьев червячного колеса с витками червяка могут быть суммарное пятно контакта и другие показатели.

Некоторые из показателей точности являются специфическими и встречаются только в червячных передачах. К ним относятся отклонение осевого шага червяка  которое в сочетании с отклонением шага червячного колеса

которое в сочетании с отклонением шага червячного колеса  позволяет оценить кинематическую погрешность червячной пары (с элементами в виде червяка и колеса) при его повороте на один номинальный угловой шаг, соответствующий при одновитковом червяке повороту на один оборот. Можно также указать отклонение межосевого угла червячной передачи

позволяет оценить кинематическую погрешность червячной пары (с элементами в виде червяка и колеса) при его повороте на один номинальный угловой шаг, соответствующий при одновитковом червяке повороту на один оборот. Можно также указать отклонение межосевого угла червячной передачи  которое является разностью между действительным и номинальным межосевыми углами червячной передачи и выражается линейной величиной на ширине зубчатого червячного венца колеса.

которое является разностью между действительным и номинальным межосевыми углами червячной передачи и выражается линейной величиной на ширине зубчатого червячного венца колеса.

Специфично также смещение средней плоскости червячного колеса в процессе обработки  и в передаче

и в передаче  , рассматриваемые как расстояния между средней плоскостью червячного колеса и плоскостью, перпендикулярной его оси, проходящей при обработке через ось инструмента, а в собранной передаче через ось червяка.

, рассматриваемые как расстояния между средней плоскостью червячного колеса и плоскостью, перпендикулярной его оси, проходящей при обработке через ось инструмента, а в собранной передаче через ось червяка.

Пример обозначений точности червячной передачи при комбинировании степеней точности 8 — 7 — 6 — Ва ГОСТ 3675-81.

Размерные цепи

Размерная цепь — совокупность размеров, образующих замкнутый контур и непосредственно участвующая в решении поставленной задачи. На чертежах размерная цепь оформляется незамкнутой (не указывают размер и отклонения одного из звеньев), поскольку последний размер правильно составленной цепи является функцией остальных размеров. В реальном объекте размерная цепь всегда замкнута, все ее размеры функционально взаимосвязаны, и изменение любого из звеньев влечет за собой необходимость изменения как минимум еще одного звена.

Принято различать конструкторские, технологические и измерительные размерные цепи.

В соответствии с определением размерной цепи ее состав зависит от решаемой задачи. Из этого положения следует, что в одном изделии могут быть разные размерные цепи, причем некоторые из них могут включать одни и те же звенья. Звенья размерной цепи — размеры (элементы), образующие размерную цепь. Все звенья, входящие в цепь, называют составляющими звеньями размерной цепи. Звено, которое технологически получается последним в размерной цепи, называют замыкающим звеном.

В зависимости от влияния на замыкающее звено элементы размерной цепи делят на увеличивающие и звенья. Размерная цепь обозначается прописной буквой(например, Б), ее звенья — той же буквой с индексами

Увеличивающие и уменьшающие звенья обозначаются с использованием либо соответствующих индексов

Увеличивающие и уменьшающие звенья обозначаются с использованием либо соответствующих индексов  либо со стрелками над буквой (увеличивающие со стрелкой вправо, уменьшающие — влево).

либо со стрелками над буквой (увеличивающие со стрелкой вправо, уменьшающие — влево).

Неходкое звено размерной цепи — звено, номинальное значение и отклонения которого определяют функционирование изделия. Размеры исходного звена должны быть обеспечены в ходе создания размерной цепи, например, при обработке или сборке изделия. В процессе обработки или сборки изделия исходный размер, как правило, становится замыкающим. В отличие от размеров составляющих звеньев номинальный размер замыкающего звена может быть равным нулю.

Простейшая размерная цепь — сопряжение двух деталей. Номинальные размеры отверстия (увеличивающее звено) и вала (уменьшающее звено) одинаковы, а номинальный размер замыкающего звена равен нулю. В сопряжении с гарантированным зазором исходным звеном является зазор между отверстием и валом. Поскольку зазор в сопряжении получается последним при сборке заранее изготовленных звеньев (деталей с отверстием и валом), он будет также и замыкающим звеном. Если натяг рассматривать как отрицательный зазор, то все сказанное о простейшей (трехзвенной) размерной цепи в равной степени относится и к сопряжению с натягом.

Более сложная размерная цепь складывается из радиальных размеров подшипника качения: диаметр дорожки качения наружного кольца (увеличивающее звено), диаметр дорожки качения внутреннего кольца, два диаметра тел качения (уменьшающие звенья) и радиальный зазор — исходное замыкающее звено.

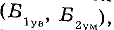

Исходной информацией для составления и расчета линейной или угловой размерной цепи является чертеж, а для решения удобнее применять специально составленные схемы (рис. 3.127).

Размерная цепь обеспечивает функционирование объекта, поэтому задачи на составление и расчет размерных цепей являются основными в процессе проектирования. Расчет размерной цепи фактически представляет собой расчет изделия на точность. Размерные цепи рассчитывают одним из двух методов: расчет на максимум-минимум (по предельным размерам) и вероятностный расчет цепи. Расчеты направлены на решение одной из двух задач:

- распределение предельных размеров (и значит допуска) исходного звена на остальные составляющие звенья цепи («проектный расчет», называемый иногда «прямая задача»);

- определение значений предельных размеров (и допуска) замыкающего звена по назначенным предельным размерам (и допускам) составляющих звеньев размерной цепи («проверочный расчет», «обратная задача»).

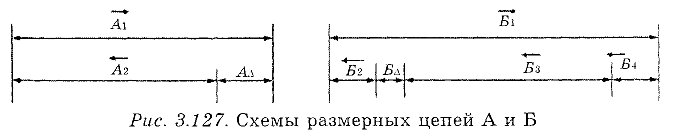

В производстве используют два пути достижения требуемой точности исходного (замыкающего) звена: метод полной взаимозаменяемости и метод «неполной взаимозаменяемости» или «ограниченной взаимозаменяемости» (рис. 3.128).

К разновидностям последнего метода можно отнести селективную сборку (или «групповую взаимозаменяемость»), индивидуальный подбор деталей или специальных прокладок, компенсацию с помощью пригонки или с использованием специальных регулировочных устройств.

Селективная сборка имеет ограниченное применение, поскольку такие недостатки «групповой взаимозаменяемости», как удорожание производства за счет сортировки деталей и наличие незавершенной продукции (из-за некомплектности деталей) компенсируются только в серийном или массовом производстве.

Индивидуальный подбор деталей является фактическим отказом от взаимозаменяемости, значительно повышает трудоемкость, но позволяет использовать детали с расширенными допусками, особенно при включении в конструкцию цепи специальных прокладок, играющих роль индивидуально подбираемых компенсаторов.

Компенсация недостатков размерной цепи с помощью пригонки (технологическая компенсация с доработкой отдельных деталей, которые выполняются с заранее предусмотренным припуском) требует достаточно высокой трудоемкости (сборка, определение необходимого размера для доработки детали-компенсатора, пригонка детали и повторная сборка). Достоинством этого решения является простота конструкции, в которую либо включают специально для этого введенные в цепь дорабатываемые детали простейшей формы, технологичные в сборке и пригонке, либо дополнительные детали вообще не включают в цепь, обходясь пригонкой наиболее технологичных деталей, включенных в исходную конструкцию изделия.

Использование в размерной цепи специальных регудиро вочных устройств существенно сокращает трудоемкость и вр<-мя получения сложного изделия по сравнению с применением технологической компенсации. К недостаткам такого penis ния следует отнести усложнение конструкции, как правило, сопровождающееся повышением ее трудоемкости, увеличением габаритов и массы. Дополнительными достоинствами регулировок в конструкции обычно является возможность компенсации износа деталей. Например, широко применяемые в микрометрических приборах устройства компенсации зазоров в микропаре винт-гайка используют не только при изготовлении, но и для компенсации износа деталей в процессе эксплуатации микрометров, а устройство настройки на ноль — для компенсации снятого слоя материала после ремонта (притирки изношенных пяток) микрометров.

Для любого из методов обеспечения точности замыкающего звена может быть использован либо вероятностный расчет цепи, либо расчет на максимум-минимум. Расчет на максимум-минимум технически проще (что при современном уровне вычислительной техники не принципиально).

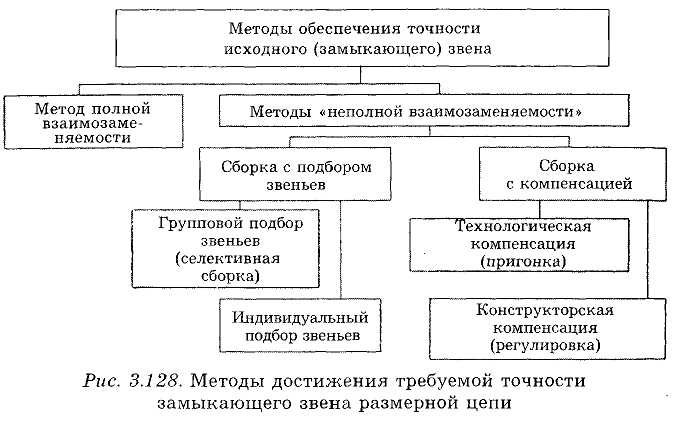

При расчете на максимум-минимум

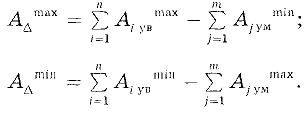

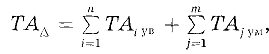

Номинальный размер замыкающего звена:

Предельные размеры замыкающего звена:

Допуск замыкающего звена:

или допуск замыкающего звена размерной цепи равен сумме допусков всех остальных составляющих звеньев.

При расчете цепей с непараллельными звеньями допуск замыкающего звена приходится рассчитывать с учетом коэффициентов влияния  изменения каждого из звеньев на изменение замыкающего звена:

изменения каждого из звеньев на изменение замыкающего звена:

При решении проектной задачи применяют разные методы распределения допуска замыкающего звена на допуски составляющих элементов: метод одинаковых квалитетов, метод равных допусков, метод равного влияния допусков непараллельных звеньев, «метод попыток» (метод проб и ошибок). После решения проектной задачи обычно следует проверочный расчет, корректировка допусков и опять проверочный расчет. Вот почему все методы распределения допуска следует рассматривать как пригодные только для предварительного решения, тем более что окончательные значения допусков звеньев согласовывают со стандартными значениями.

Простейшей размерной цепью является посадка, которая содержит только три звена: увеличивающее (размен отростил), уменьшающее (размер вала) и замыкающее (зазор Очевидно, что действительный размер замыкающего звена может быть положительным (посадка с зазором), нулев! хм и отрицательным (посадка с натягом). На формальных расчетах размерных цепей знак и значение замыкающего звена никак не сказываются. Посадки как все размерные цепи считают либо на максимум-минимум (расчеты предельных зазоров или/и натягов), либо с учетом вероятностного распределения размеров составляющих звеньев (расчеты наибольшего и наименьшего вероятностных зазоров или натягов).

Расчеты размерных цепей на максимум-минимум, как правило, не соответствуют сути большинства технологических процессов, поскольку эти расчеты фактически рассматривают случаи наихудшего сочетания наихудших звеньев. Вероятность подобных сочетаний настолько мала, что для цепей с большим числом звеньев ее можно считать практически не встречающейся. Возможность учета вероятностных (стохастических) проявлений производства привела к появлению вероятностных расчетов размерных цепей.

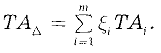

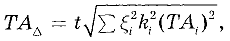

Вероятностно рассчитывают только допуски, поскольку номинальные и предельные размеры получают по тем лее формулам, что и для расчета на максимум-минимум. С учетом определенного риска получения бракованного изделия, коэффициентов влияния изменения каждого из звеньев  на изменение замыкающего звена и вида случайного распределения размеров звеньев:

на изменение замыкающего звена и вида случайного распределения размеров звеньев:

где  — коэффициент, определяющий вероятность получения бракованной цепи из годных звеньев;

— коэффициент, определяющий вероятность получения бракованной цепи из годных звеньев;  — коэффициент, характеризующий отличие распределения

— коэффициент, характеризующий отличие распределения  -го звена от нормального распределения (коэффициент относительного рассеяния).

-го звена от нормального распределения (коэффициент относительного рассеяния).

В зависимости от закона распределения параметров  -го звена принимают разные значения коэффициентов

-го звена принимают разные значения коэффициентов  . Для нормального распределения размеров (отклонений)

. Для нормального распределения размеров (отклонений)  -го звена принимают

-го звена принимают  . Распределение полагают равновероятным, если ничего не известно о характере распределения размеров звена, рассматривая этот вариант распределения как наихудший. Для равновероятного распределения принимают

. Распределение полагают равновероятным, если ничего не известно о характере распределения размеров звена, рассматривая этот вариант распределения как наихудший. Для равновероятного распределения принимают  .

.

Значение коэффициента  зависит от принимаемого процента риска

зависит от принимаемого процента риска  . Соотношения

. Соотношения  и

и  для случая нормального распределения замыкающего звена и при совпадении центра группирования с координатой середины поля допуска этого звена приведены в табл. 3.37.

для случая нормального распределения замыкающего звена и при совпадении центра группирования с координатой середины поля допуска этого звена приведены в табл. 3.37.

Вероятностные расчеты можно проводить на основании определенных допущений о видах распределения случайных размеров каждого из звеньев цепи, принимая в качестве границ рассеяния предельные размеры звена. Можно также проводить уточненные расчеты на основании использования информации о технологических процессах получения звеньев, для чего необходимо получить данные о виде и параметрах распределения размеров каждого звена. В этих расчетах вместо допусков используют поля практического рассеяния параметров, вместо координат середин полей допусков — центры группирования размеров звеньев. Такие расчеты требуют не только проведения исследований результатов изготовления изделия, что очень трудоемко, но и начала производства, после чего расчет размерных цепей можно использовать для корректирования конструкции изделия и рационализации технологии его получения.

Размерные цепи могут быть не только линейными или угловыми, их можно распространить на электрические параметры, на гидравлические, пневматические, оптические и иные системы преобразования. Вопросы расчетов размерных цепей, выбора уровней риска и определения значений коэффициентов рассмотрены в учебной и научно-технической литературе.

Эта лекция взята со страницы лекций по нормированию точности:

Нормирование точности: курс лекций

Возможно эти страницы вам помогут:

| Шпоночные соединения: обозначения и назначение |

| Шлицевые соединения |

| Математическая обработка результатов измерений |

| Неопределенность измерений и ее отражение в описании результатов |