Оглавление:

Сплавы на основе алюминия

- Алюминиевый сплав Свойства алюминия. Алюминий металл серебро белый. Полиморфного превращения не происходит и кристаллизуется в гранецентрированную кубическую решетку с циклом = 0,4041 Нм. Алюминий имеет низкую плотность, хорошую тепловую и электрическую проводимость (см. главу 1.5), высокую пластичность и коррозионную стойкость (см. главу 14.1).Примеси ухудшают все эти свойства.

Постоянные примеси алюминия Fe, Si, Cu, Zn, Ti. По содержанию примесей первичный алюминий подразделяется на 3 класса: особой чистоты А999 (<0,001% примеси), особой чистоты А995, А99, А97, Л95(от 0,005 до 0,05% примеси) и технической чистоты А85, А8 и др. (0,15-1% примеси).

Технический алюминий выпускают в виде деформируемых полуфабрикатов(листов, профилей, прутков и др.) отмечается АДО и АД1.Механические свойства алюминия зависят от его чистоты и состояния. Людмила Фирмаль

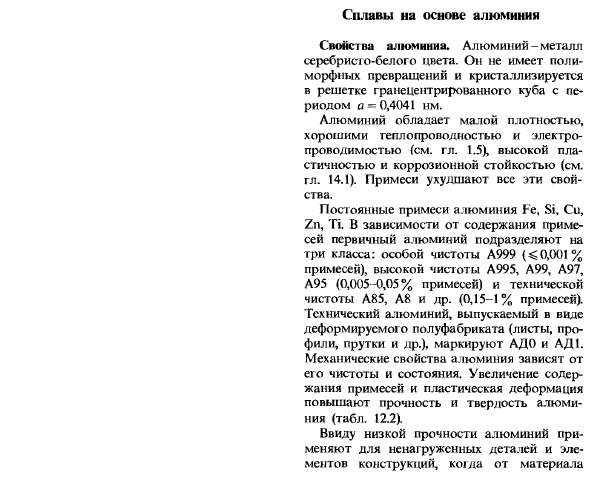

С увеличением содержания примесей и пластической деформации прочность и твердость алюминия будут возрастать (табл. 12.2). Из-за низкой прочности алюминий используется для деталей и конструктивных элементов с низкой нагрузкой от материала Обратите внимание, что отжиг алюминия для снятия отжига производится при температуре 350-400 куб. см. Он требует легкости, свариваемости и пластичности. Поэтому изготавливаются рамы, двери, трубопроводы, фольга, емкости для транспортировки нефти и нефтепродуктов, а также кухонная утварь, и благодаря своей высокой теплопроводности они используются в различных теплообменниках промышленных и бытовых холодильников.

Высокая проводимость алюминия способствует широкому использованию конденсаторов, проводов, кабелей и шин (см. раздел 17.1). Помимо других свойств алюминия, его высокая отражательная способность должна быть восстановлена, и поэтому используется для прожекторов, отражателей и телевизионных экранов. Алюминий имеет небольшое эффективное поперечное сечение для захвата нейтронов(см. раздел 14.5).он хорошо обрабатывается под давлением и сваривается 1 газовой и контактной сваркой, но не так сильно при резке. Усадка затвердевания алюминия большая (6%).Высокая теплота плавления и теплоемкость способствуют медленному охлаждению алюминия из жидкого состояния. Это позволяет улучшить литье из алюминия и его сплавов, улучшая его.

- Очистка и другие технические операции. Общая характеристика и классификация алюминиевых сплавов. Алюминиевые сплавы характеризуются высокой удельной прочностью, способностью выдерживать инерционные и динамические нагрузки, отличной технологичностью. Временное сопротивление алюминиевого сплава достигает 500-700 МПа при плотностях ниже 2850 кг / m3.As по удельной прочности некоторые алюминиевые сплавы (<5V /(P&)=-23 км) приближаются или соответственно приближаются к высокопрочным сталям (cB /(pg) −27 км).Большинство алюминиевых сплавов обладают отличной коррозионной стойкостью(за исключением медных сплавов), высокой теплопроводностью и электропроводностью, а также отличными техническими характеристиками (их обрабатывают давлением, точечной сваркой, специальные обрабатывают плавлением и вообще режут).

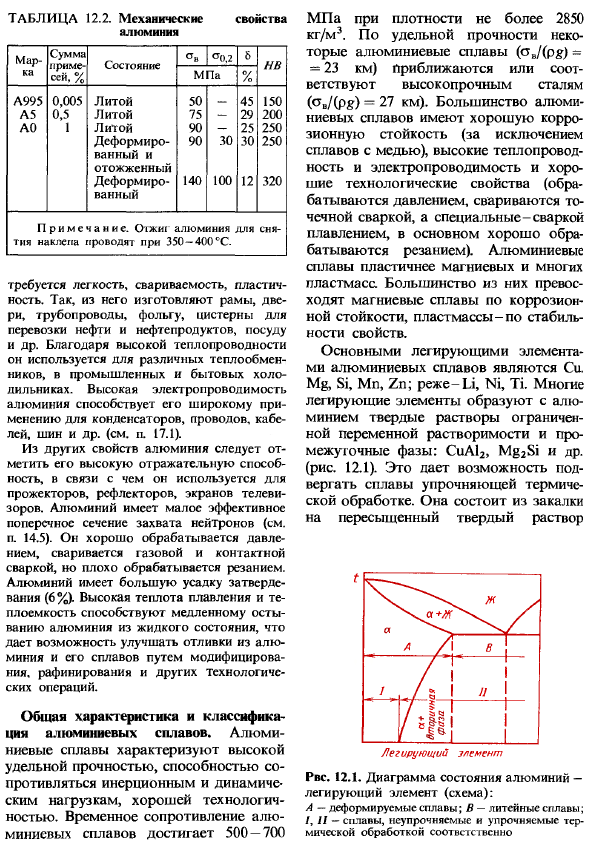

Алюминиевые сплавы более пластичны, чем магний, и более пластичны. Большинство из них имеют лучшую коррозионную стойкость, чем магниевый сплав, и пластик со стабильностью. Основными легирующими элементами алюминиевых сплавов являются Cu-Mg, Si, Mn, Zn. Реже встречаются Li, Ni, Ti. Многие легирующие элементы образуют с алюминием ограниченную переменную растворимость, такую как CuA12, Mg2Si и твердые растворы мезофазы(рис.12.1).Это позволяет сплаву проходить закалку теплом treatment. It состоит из пересыщенного твердого гаснущего раствора 12.1.Алюминиевый легированный элемент диаграммы состояния (фиг.): > 1-деформируемые сплавы; Б-литой сплав;/, П-сплав, nsprechnyysmys, и отверждают с помощью термической обработки, соответственно Рис. 12.2.

Это хорошее место для начала. Людмила Фирмаль

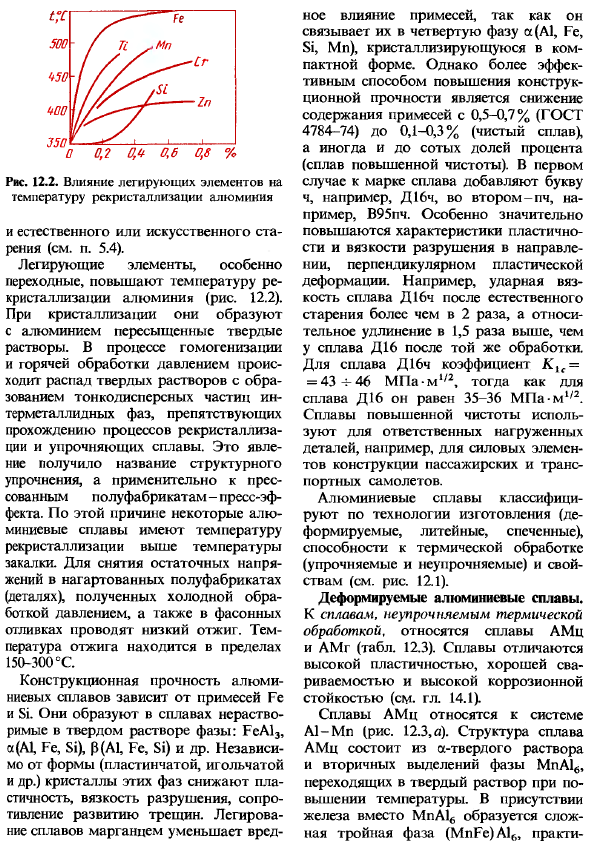

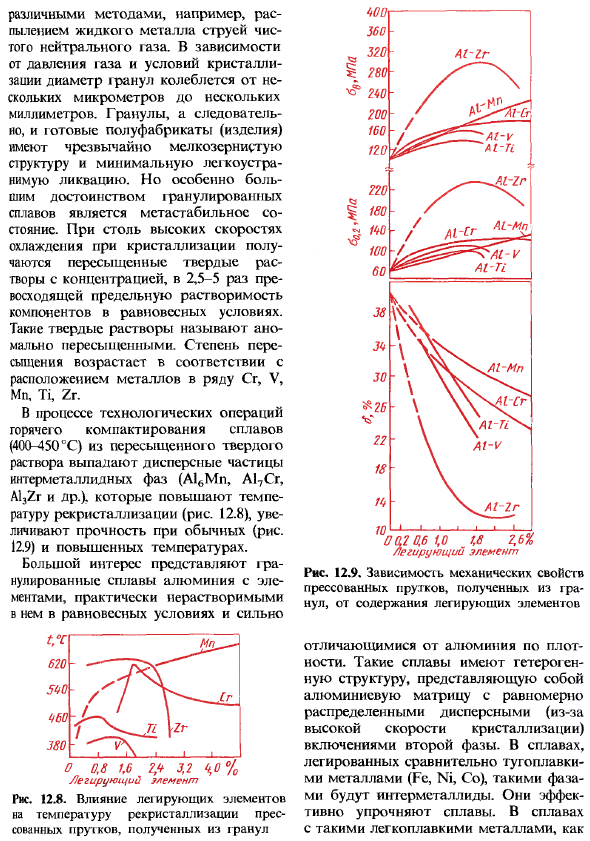

Влияние легирующих элементов на температуру рекристаллизации алюминия Естественное или искусственное старение (см. раздел 5.4). Легирующие элементы, особенно переходные элементы, повышают температуру рекристаллизации алюминия(рис. 12.2).В процессе кристаллизации они образуют пересыщенный твердый раствор с aluminum. In в процессе гомогенизации и высокотемпературной обработки давлением происходит разложение твердого раствора с образованием тонкодисперсных частиц термически старидной фазы, которые препятствуют прохождению процессов перекристаллизации и отверждения сплавов. Это явление получило название структурного упрочнения и связано с прессом-эфф-фскта, представляющим собой прессованный полуфабрикат.

По этой причине, некоторые алюминиевые сплавы имеют температуру рекристаллизации, которая превышает температуру закалки. Низкий отжиг проводят для снятия остаточных напряжений затвердевших полуфабрикатов (деталей) и формованных отливок, полученных методом холодной обработки давлением. Температура отжига 150-300°C Прочность конструкции алюминиевых сплавов зависит от примесей Fe и Si. Они образуют нерастворимую фазу в твердом растворе сплава: FcAl3, a (Al, Fe, Si), p (A1, Fc, Si) и так далее. Независимо от формы(ламели、Эти кристаллы участка уменьшают дуктильность, твердость трещиноватости, и сопротивление к распространению отказа. Магниевого сплава уменьшает вред

Влияние примесей. Это связано со связыванием их с фазой 4 ct (Al, Fe, Si, Mn), которая кристаллизуется в компактной форме. Однако более эффективным способом повышения прочности конструкции является снижение содержания примесей с 0,5-0,7% (ГОСТ 4784-74) до 0,1-0,3% (чистый сплав), а иногда и до 100% (высокий сплав) за 1 мин. чистоты). в первом случае к марке сплава добавляется буква D, например, D16ch, а во втором случае, например, B95pch.

Характеристики пластичности и вязкости разрушения особенно заметно повышаются в направлении, перпендикулярном пластической деформации. Например, твердость сплава Д16ч после естественного вызревания больше чем 2 раза, и относительная удлиненность 1,5 раза этого из сплава Д16 после такой же обработки. Для сплавов Д16ч коэффициент К1 (==43-г) равен 46 МПа-м | / 2, а для сплавов Д16-35-36 МПа-М1 / 2.Авиалайнер и транспортный самолет. Алюминиевые сплавы классифицируются по технологии изготовления (деформируемые, литые, агломерационные), термической обработке (отверждаемые и не отверждаемые)

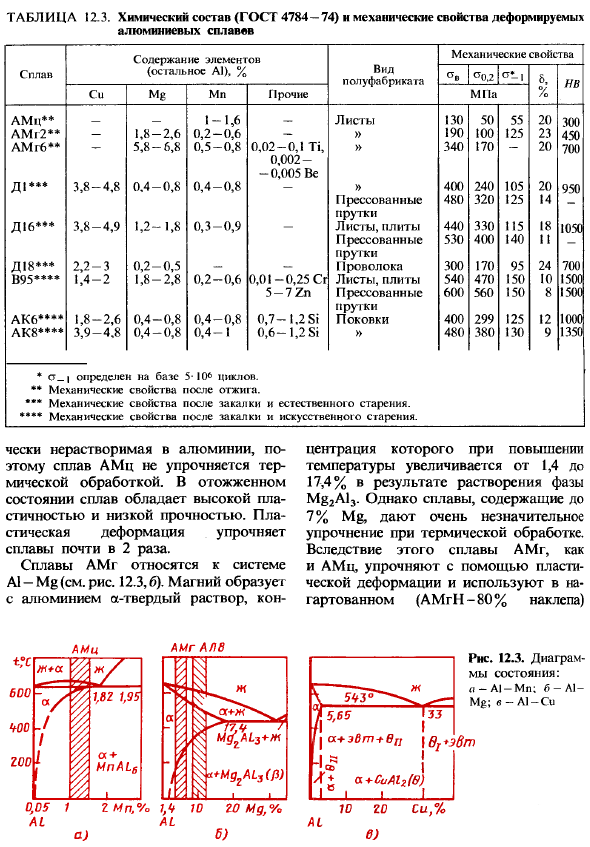

и свойствам (см. рис.12.1). Деформируемый алюминиевый сплав. Сплавы, не упрочненные термической обработкой, включают сплавы АМТ и АМГ (таблица 12.3).Характеристики сплава-высокая пластичность, хорошая свариваемость, высокая коррозионная стойкость(см. главу 14.1). Сплав АМТС относится к серии Al-Mn (рис. 12.3, l). Структура сплава АМС состоит из твердого раствора а и вторичных осадков фазы MnA16, которые переходят в твердый раствор при повышении температуры. Присутствие железа вместо MnA16 приводит к образованию сложной тройной фазы (MnFe) Al6. Потому что он неразрешим в алюминии, сплав АМТС не твердеет жарой treatment. In отожженное состояние, сплав имеет высокую

пластичность и низкую прочность. Пластическая деформация усиливает сплав почти в 2 раза. Таблица 12.3.Химический состав деформируемых алюминиевых сплавов (ГОСТ 4784-74) и механические свойства Содержание сплава элемента (остальное а)).%Полуфабрикатов грабли механические свойства Сплав AM g относится к системе Al-Mg (см.12.3, 6).Магний образует твердый раствор с алюминием、 При повышении температуры в результате растворения фазы Mg2Al3 ее концентрация возрастает с 1,4 до 17,4%.Однако сплавы, содержащие до 7% Mg, практически не затвердевают при нагреве treatment. As в результате сплав AM g,

такой как AMts, закаляется пластической деформацией и используется в предварительно собранных условиях (amgn-80% закаленный) И условия полу-гарантии (амгп-40% паклена). Однако применение упрочнения ограничено, так как пластичность сплава резко снижается. Поэтому, он использован в испеченном баклажане (мягком состоянии am gM). Сплавы АМТ и АМГ отжигают при температуре 350-420 ° С. По мере увеличения содержания магния в структуре сплава АМГ увеличивается количество фазы MgjAl3 increases. In в этом случае временное сопротивление

составляет PO MPa (AMg! От А) увеличение до 430 МПа (Амгб) и соответственно уменьшение роста с 28%до 16%.In кроме того, легирование магнием имеет тенденцию к окислению в процессе плавления, литья и кристаллизации, что приводит к появлению оксидной пленки в структуре и снижению механических свойств. Поэтому сплавы с высоким содержанием магния (AMGB, AL27) легируются бериллием, что исключает склонность к окислению. Добавление титана или циркония исключает увеличение зерен бериллия. Сплавы типа АМТС и АМГ применяются для получения изделий глубокой вытяжкой, сваркой и требуют высокой

коррозионной стойкости (бензопроводы и нефтепроводы, сварочные баки), а также судовой клепки, переборок, корпусов и мачт, лифтов, крановых узлов, вагонных рам и др. Сплавы, закаленные термической обработкой, обычно содержат сплавы с высокой прочностью. Типичный репрезентативный пример сплава дюралюминия (обозначен буквой D).Они характеризуются отличным сочетанием прочности и пластичности, связаны со сплавами системы А1-Cu-Mg. Согласно диаграмме состояния A1 Cu (рис.12.3, c), медь и алюминий образуют твердый раствор с максимальной концентрацией меди 5,65% при эвтектической температуре. При понижении температуры растворимость меди снижается и достигает 0,1%.% В этом случае при 20°C фаза 54.1 (CuA12), содержащая около 4% Cu, отделяется от твердого вещества solution. It имеет объемно-

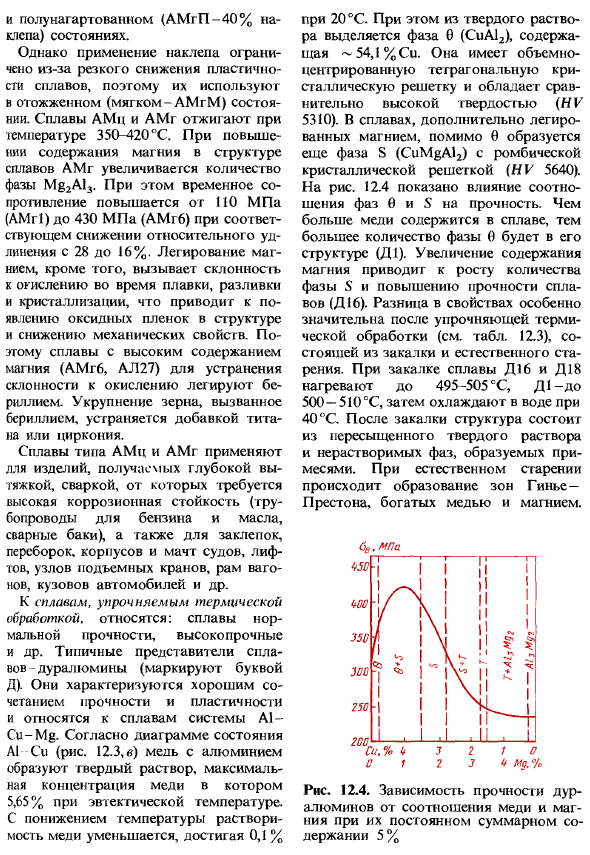

центрированную тетрагональную кристаллическую решетку и обладает относительно высокой твердостью (HV 5310). кроме того, в сплаве, легированном магнием, помимо о, образуется s-Фаза (CuMgAl2) с ромбической кристаллической решеткой (HV 5640).Рис. 12.4 показано влияние фазы-С-С коэффициент интенсивности. Чем больше дросселей содержит сплав, тем больше Фазы 0 участвует в его структуре (D1 )С увеличением содержания магния увеличивается количество S-фазы, что повышает прочность сплава (D16).Разница в свойствах особенно заметна после

упрочняющей термообработки (см. таблицу 12.3), когда она состоит из упрочнения и естественного старения. В процессе закалки сплавы Д16 и Д18 нагревают до 495-505°с, Д1-500-510 ° С, после чего охлаждают водой 40°С. после закалки структура состоит из пересыщенного твердого раствора и нерастворимой фазы, образованной примесями. Естественное старение приводит к образованию зоны гинье

Престона, богатой медью и магнием. Рисунок 12.4. Зависимость прочности алюминия dur от соотношения меди и магния при постоянном общем содержании 5% Старение длится 5-7 дней. Если температура повышается до 40°С, особенно до 100°С, то время выдержки значительно сокращается. Высокое значение и 2 штанги давления объяснены прессой effect. To для отверждения луларумина, как правило, используется закалка естественным старением. Это связано с тем, что в этом случае пластичность сплава повышается, что делает его менее восприимчивым к концентрациям напряжений. Искусственному старению(190°C, 10 часов) подвергаются только

детали, используемые для работы при высоких температурах(до 200 ° C).Большое практическое значение имеет начальный «инкубационный» период (20-60 минут), когда сплав сохраняет высокую пластичность и низкую твердость. Это позволяет выполнять такие технические операции, как клепка, перевязка, etc. To выполняя такую операцию, естественно состаренный сплав и его детали можно подвергнуть»обратному» процессу, состоящему из кратковременного старения сплава при температуре 230-300°с (1-2 мин). при нагреве зона Гинье-Престона устраняется, а присущая сплаву пластичность сразу после закалки восстанавливается. Однако применение «возвратной» обработки ограничено тем, что коррозионная стойкость тонкостенных изделий снижается, а толстостенные изделия не успевают за пластическое восстановление всего поперечного

сечения с коротким временем выдержки. Увеличение экспозиции приводит к искусственному старению сплава поверхности изделия и приводит к снижению его пластичности. Дюралюминий широко используется в авиации. Например, лопасти винта изготовлены из сплава D1, лопасти винта изготовлены из сплава D16, а рама, ребра, тяги управления и т. д. есть used. It также используется в строительных конструкциях, кузовах грузовиков, обсадных трубах и др. Главная заклепка алюминиевого сплава. Заклепки из сплавов Д18 помещают в конструкции после закалки и естественного старения. Кованый алюминиевый сплав имеет характер АК. Они обладают хорошей пластичностью и устойчивы к растрескиванию при высокотемпературной пластической деформации. По химическому составу сплав близок к дюралюминию,

он отличается тем, что имеет другой кремний content. So, вместо S-фазы, их структура содержит кремнийсодержащие phases. It представляет собой четверную фазу(AI, Cu, Mg, Si) и силицид магния P (Mg2Si). «Ковка и штамповка сплава осуществляется при температуре 450-475°С. Они используются после закалки и искусственного старения. Сплавы с низким содержанием меди (АК6) характеризуются лучшей технической пластичностью, но меньшей прочностью(ст8 = 360 МПа).Они используются для деталей средней грузоподъемности со сложными формами: большие и малые рабочие колеса, фитинги, шкафчики и крепежные детали сплавы с высоким содержанием меди (AK8) трудно обрабатывать из-за давления, но они используются для высоконагруженных деталей с высокой прочностью и простыми формами: подмоторных рам, шпорчатых

ремней, винтовых лопастных гелиоптеров и т. д. Высокопрочный алюминиевый сплав имеет букву B. Они отличаются высоким временным сопротивлением (600-700 МПа) и пределом текучести, близким к значению. Высокопрочные сплавы относятся к серии Al-Zn-Mg-Cu и содержат добавки марганца и хрома или циркония. Эти элементы, повышающие нестабильность твердого раствора, ускоряют его распад, усиливают эффект старения сплава и вызывают эффект прессования. Цинк, клен и медь образуют фазу, в которой изменяется растворимость в алюминии: M (MgZn2), s (CuMgAl2)、 Т(Mg3Zn3AI2). При температуре 480°С эти фазы переходят в твердый раствор, а твердый раствор фиксируется быстрым охлаждением. Когда использовать При прямом старении пересыщенный твердый раствор разрушается с образованием стабильных мелкодисперсных частиц M, T и S ’фазы и вызывает максимальное упрочнение сплава.

Максимальная закалка обусловлена закаливанием (465-475°C) и старением (140°C, 16 часов).После такой обработки сплав в95пч будет АВ = 560 = 600 МПа. o02 = 480 550 МПа; 3-9 + 12%; Ku = 30 МПа-М1 / 2; KST = 30 кДж / м2; NN1500.Такой сплав, характеризующийся высоким содержанием цинка, магния и меди, имеет повышенную strength. So, сплав B96 составляет около 700 МПа. о0. 2 = 650 МПа; 6 = 7%; HB1900.Однако после такой термообработки сплав имеет дно. Некоторая пластичность и вязкость разрушения. Для улучшения этих свойств сплав проходит 2 стадии размягчающего старения. Первая стадия старения составляет 100-120 ° C, 3-10 часов, вторая стадия-160-170 ° C, 10 −30 ч. длительное старение при таких высоких температурах и 2-я стадия старения приводит к образованию и затвердеванию стабильных фаз M, S и T. зона предварительного

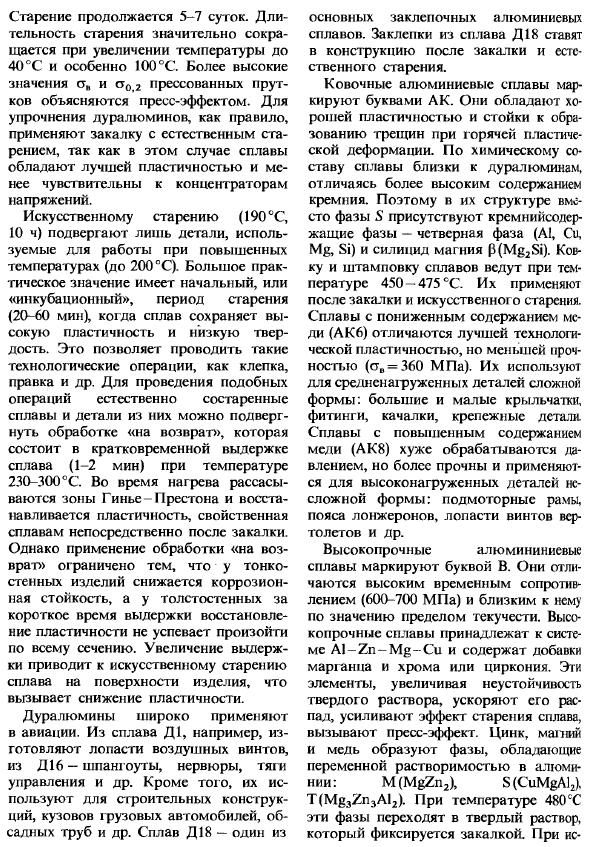

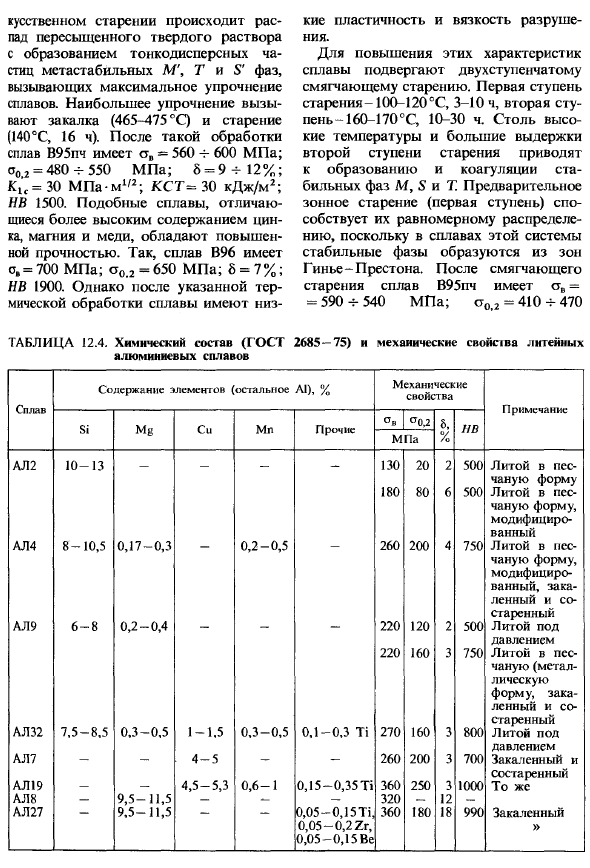

старения(1-я стадия) способствует равномерному распределению, так как стабильная фаза образуется из Гвинейской зоны в сплавах этой системы. Престон. После размягчения старения, сплав В95пч будет АР = 590 = 540 МПа. А0> 2 = 410-470 г Таблица 12.4 химический состав литых алюминиевых сплавов (ГОСТ 2685-75) и механические свойства МПа; 6 = 10 -? 13; KIf = 36 МПа m1 ′ 2; KST = 75 кДж / м2. Рис. 12.5. Микроструктура сплава AL2, х 340:а-до изменения. Ъ-после смены Сплав применяется для конструкционных деталей с высокими нагрузками и в основном работает в условиях сжимающих

напряжений(оболочка, стрингеры, рама, бортовые элементы самолета). Литой алюминиевый сплав. Химический состав и механические свойства некоторых промышленных литейных сплавов приведены в таблице. 12.4.Они помечены буквой AL, что означает алюминиевый литейный завод. Для литых алюминиевых сплавов наиболее распространенной классификацией является химический состав (A1-Si, Al-Cu и Al-Mg). Лучшие литейные свойства находятся в Al si сплава(силумин).Высокая текучесть, низкая усадка, отсутствие образования горячих трещин или низкая склонность, а также хорошая адгезия силумина объясняются наличием большого количества эвтектики в их структуре alloys. In бинарный сплав алюминия и кремния, эвтектика состоит из твердого раствора и почти чистых кристаллов кремния (рис. 12.5, Р), легированных

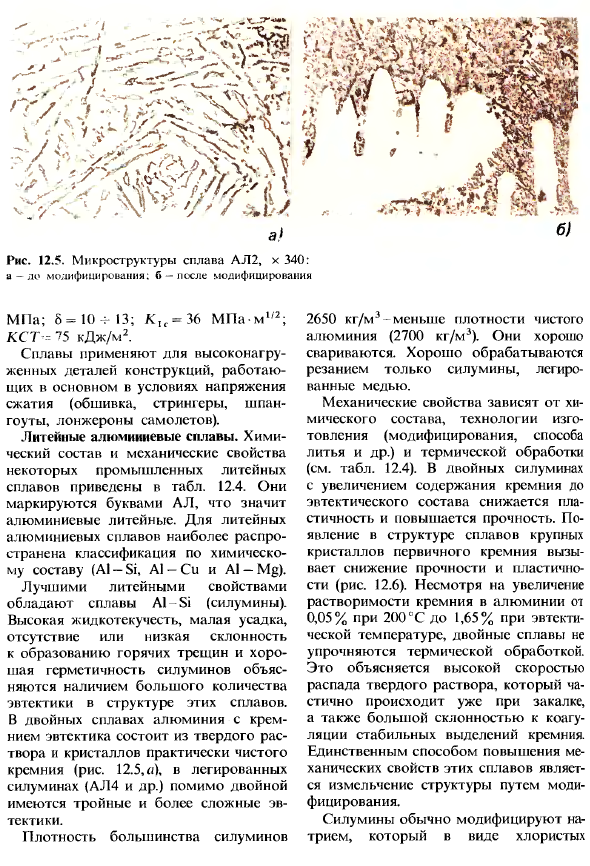

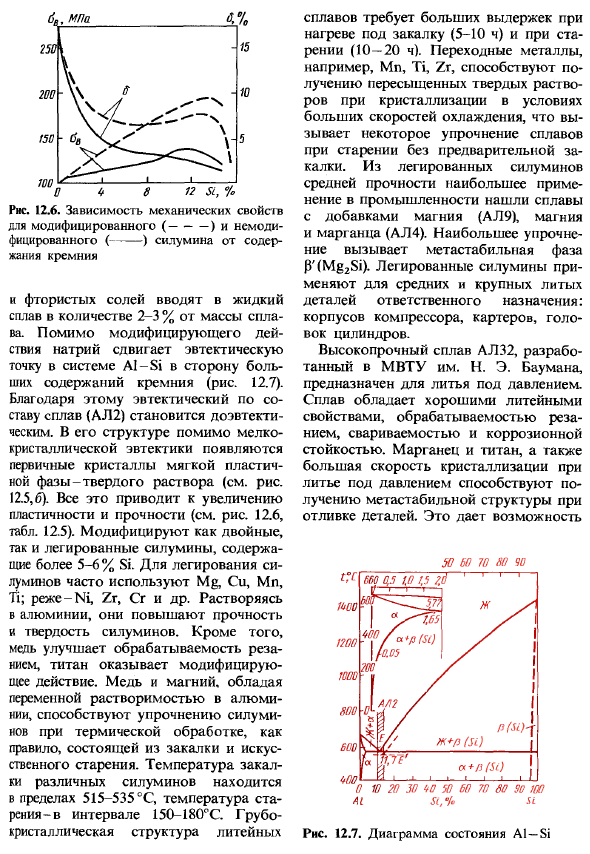

силумином (например, AL4), кроме двойных, существуют тройные и более сложные со-кристаллы. Плотность самого силумина 2650 кг / м3 меньше плотности чистого алюминия (2700 кг / м3).Они хорошо свариваются. Только медь и легированный силумин должным образом обрабатываются резанием. Механические свойства зависят от химического состава, технологии изготовления (изменение, способ литья и др.) и термической обработки (см. таблицу 12.4).При двойном силумине увеличение содержания кремния относительно эвтектического состава приводит к снижению пластичности и увеличению прочности. При появлении в структуре сплава крупных кристаллов первичного кремния их прочность и пластичность снижаются(рис. 12.6).Растворимость кремния в алюминии увеличивается с 200 ° С до 0,05% при эвтектической температуре до 1,65%, но двойной сплав не затвердевает при

термической обработке. Это объясняется высокой скоростью разложения твердого раствора, которая происходит уже частично при закалке, и большой тенденцией к затвердеванию стабильного осадка кремния. Единственный способ улучшить механические свойства этих сплавов-модифицировать структуру путем модификации. Силумин является, как правило, модифицированных натрия в виде хлорида Рис. 12.6.Зависимость механических свойств модифицированных () и немодальных Ficated от содержания () силумина Jannya Кремния Фторидные соли вводят в жидкий сплав

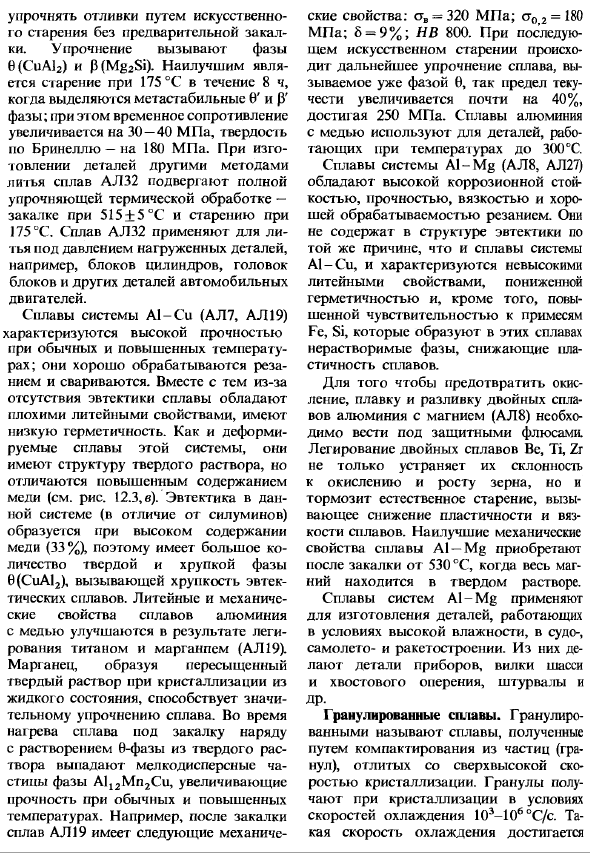

в количестве 2-3% от массы alloy. In помимо модифицирующего эффекта, натрий смещает эвтектические точки системы AI-Si к более высокому содержанию кремния (рис.12.7).Из-за этого эвтектический состав сплава (AL2) является per-eutectic. In в его структуре, помимо мелкокристаллической эвтектики, появляется первичный Кристалл твердого раствора мягкой пластической фазы (см. рис.12.5.6).Это улучшает пластичность и прочность (см. Рисунок 12.6 и таблицу 12.5). Риформинг как двойного, так и легированного силумина, содержащего более 5-6% Si. Для легирования силумина часто используют Mg, Cu, Mn, 71.In редкие случаи, как Ni, Zr и Cr, растворяя в алюминии увеличивают прочность и твердость silumin. In кроме того, многожильный провод улучшает обрабатываемость, а Титан обладает эффектом риформинга. Медь и магний, отличающиеся

растворимостью в алюминии, способствуют упрочнению силумина при термической обработке, которая обычно заключается в закалке и искусственном старении. Температура закалки различных силуминов колеблется от 515 до 535°С, а температура выдержки — от 150 до 180°С. кристаллическая структура литейного производства Сплавы требуют длительной выдержки при нагреве для закалки (5-10 часов) и выдержки (10-20 часов). Mn, Ti, Zr и другие переходные металлы способствуют образованию пересыщенных твердых растворов при кристаллизации в условиях высоких скоростей

охлаждения. Из среднетвердых легированных силуминов наибольшее применение в промышленности нашли сплавы с добавлением магния(AL9), магния и марганца(AL4).Наибольшее упрочнение вызвано метастабильной фазой P ’(Mg2Si).Легированный силумин используется в средних и крупных литых деталях для критических применений, таких как корпуса компрессоров, картеры и головки цилиндров. Высокопрочный сплав AL32 разработан в МВТУ им. Н. э. Бауманн, предназначенный для литья под давлением. Этот

сплав обладает отличными литейными свойствами, обрабатываемостью, свариваемостью и коррозионной стойкостью. Марганец и ТЭтан способствует образованию метастабильных структур при литье, а также высокой скорости кристаллизации при инжекции molding. By это、 JASM В W 0 W 20 30 W I 60 70 VO 30 / L7 Л 5и Рис. 12.7. Диаграмма состояния Al-Si Отливка закаляется путем искусственного старения без предварительного отверждения. Упрочнение обусловлено фазами 0 (CuA12) и p(Mg2Si).Лучшим методом является метастабильный 0 ’и фаза P’ высвобождается при

175°C, выдержка в течение 8 hours. In в этом случае временное сопротивление возрастет на 30-40 МПа, а твердое, по словам Бринелла, увеличится на 180 MPa. In при производстве деталей другими методами литья сплав AL32 подвергается полной упрочняющей термообработке, которая гасится при 515±5°C и стареет при 175°C. сплав AL32 используется для литья под давлением монтажных деталей, таких как блок цилиндров, головка цилиндра

и другие детали автомобильного двигателя. Сплавы на основе Al-Cu (AL7, AL 19) характеризуются высокой прочностью при комнатной температуре и высокой temperature. It хорошо обрабатывается и сваривается. Однако из-за отсутствия эвтектики литейные свойства сплава низкие, а герметичность низкая. Подобно кованому сплаву этой системы, он имеет структуру твердого раствора, но отличается высоким содержанием меди(см. Рисунок 12.3, с).Эвтектика в этой системе (в отличие от силумина) образуется с высоким содержанием меди (33%), поэтому она имеет большое количество твердой

и хрупкой Фазы 0 (CuA12), что обуславливает хрупкость эвтектического сплава. Литейные и механические свойства алюминиевых и металлических сплавов улучшаются в результате их легирования Титаном и марганцем (AL 19).Марганец, который образует пересыщенный твердый раствор при кристаллизации из жидкого состояния, способствует существенному упрочнению

сплава. При нагреве сплава во время закалки, с растворением о-фазы, мелкие частицы фазы Al12Mn2Cu осаждаются из твердого раствора, повышая его прочность при комнатной температуре и при высоких температурах. Например, после закалки сплав AL 19 выглядит следующим образом: Свойства: СТВ = 320 МПа; А0. 2 = 180 МПа; 5 = 9%; HB800.Вследствие последующего искусственного старения, дальнейшего упрочнения сплава за счет фазы 0 уже происходит,

предел текучести увеличивается почти на 40% и достигает 250 МПа. Сплав с алюминиевым сплавом используется в деталях, которые работают с темперой! Улла до 300°C Сплав системы Al-Mg (AL8, AL27) имеет высокую коррозионную устойчивость, прочность, твердость, и хороший machinability. Он не содержит эвтектики в структуре по той же причине, что и сплавы Al-Cu, имеет низкую литейность, низкую герметичность и высокую чувствительность к примесям Fe, Si, а также образует нерастворимую фазу в этих сплавах, что снижает

пластичность. Его необходимо проводить под защитным флюсом для предотвращения окисления, плавки и литья двойных сплавов алюминия и магния (AL8).Легирование бинарных сплавов BC, Ti и Zr не только устраняет тенденцию к окислению и росту частиц, но и ингибирует естественное старение, которое вызывает снижение пластичности и вязкости сплава. Сплав Al-Mg приобретает лучшие механические свойства после закалки от 530°C, если весь магний представляет собой твердый раствор. Сплав системы Al-Mg используется при изготовлении деталей, работающих в условиях

повышенной влажности: кораблей, самолетов, ракетостроения. Создайте детали, такие как вилка, руль устройства, шасси и хвостовой блок. Гранулированный сплав. Гранулированными сплавами называют сплавы, которые получают путем прессования частиц (зерен), отлитых при сверхвысоких скоростях кристаллизации. Гранулы получают кристаллизацией в условиях скорости охлаждения 105-106°с / С. Эта скорость охлаждения достигается. Различные методы, например, путем вдувания потока чистого нейтрального газа в жидкий металл. В зависимости от давления газа

и условий кристаллизации диаметр гранул колеблется от нескольких микрометров до нескольких миллиметров. Гранулы, а следовательно и готовые полуфабрикаты (изделия), имеют очень мелкозернистую структуру, с минимальным отделением, которое невозможно удалить. Однако особенно большим преимуществом 1ранулированных сплавов является состояние стабильности. При такой высокой скорости охлаждения в процессе кристаллизации получается пересыщенный твердый раствор с концентрацией в 2,5-5 раз превышающей конечную растворимость компонента в равновесных условиях. Такие твердые растворы называют аномальным пересыщением. Степень пересыщения возрастает

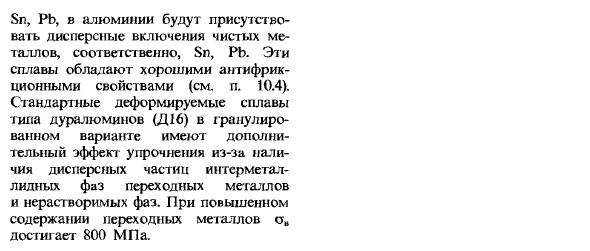

в зависимости от расположения металлов ряда Cr, V, Mn, Ti, Zr. В процессе горячего прессования сплава (400-450°С) дисперсные частицы интерметаллической фазы (A16Mn, A17Cg, Al3Zr и др.) осаждают из пересыщенного твердого раствора, повышая температуру рекристаллизации (рис.12.8) и повышая нормальную прочность (рис. 。129) и высокая температура. Очень интересен алюминиевый сплав ipa-zero, который содержит практически нерастворимые элементы. Сбалансированный и сильный Рис. 12.9.Установлена зависимость механических свойств прессовочных стержней, полученных из гранул, от содержания легирующих элементов Плотность отличается от алюминия. Такие

сплавы имеют неоднородную структуру structure. It представляет собой алюминиевую матрицу, в которой включения Фазы 2 равномерно диспергированы (за счет высокой скорости кристаллизации).С относительно тугоплавкими металлами (Fe, Ni, Co) и легированными сплавами такие физики становятся интерсталидами. Они эффективно затвердевают сплав. Сплавы с легкоплавкими металлами, такими как Около 0.8 КБ 3.2 4.0% Легирующий элемент Рис. 12.8.Влияние легирующих элементов на температуру рекристаллизации пресс-стержней, полученных из гранул SN, Pb и чистые металлические дисперсные включения,

соответственно, Sn и Pb, присутствуют в алюминии. Эти сплавы обладают отличными антифрикционными свойствами (см. раздел 10.4).Гранулированный дюралюминиевый стандартный деформируемый сплав (Д16) обладает дополнительным упрочняющим эффектом за счет присутствия дисперсных частиц переходных металлов и интерметаллической фазы нерастворимой фазы. При высоком содержании переходных металлов она достигает 800 МПа.

Смотрите также:

Материаловедение — решение задач с примерами

| Сплавы па основе магния | Рессорно-пружинные стали |

| Неметаллические материалы | Пружинные материалы приборостроения |