Оглавление:

Общие сведения

Механической передачей называют механизм, который преобразует параметры движения двигателя при передаче исполнительным органам машины (рис. 4.1). Необходимость введения передачи как промежуточного звена между двигателем и исполнительными органами машины связана с решением различных задач. Например, в автомобилях и других транспортных машинах требуется изменять значение скорости и направление движения, а на подъемах и при трогании с места в несколько раз увеличивать вращающий момент на ведущих колесах. Сам автомобильный двигатель не может выполнить эти требования, так как он работает устойчиво только в узком диапазоне изменения вращающего момента и угловой скорости. При выходе за пределы этого диапазона двигатель останавливается (глохнет). Подобно автомобильному, слабо регулируются многие другие двигатели, в том числе и большинство электродвигателей.

Согласование режима работы двигателя с режимом работы исполнительных органов машины осуществляют с помощью передач.

В некоторых случаях регулирование двигателя возможно, но нежелательно по экономическим причинам, так как двигатели имеют низкий к.п.д. за пределами нормального режима работы.

Масса и стоимость двигателя при одинаковой мощности понижаются с увеличением его быстроходности; оказывается экономически целесообразным применение быстроходных двигателей с передачей, понижающей угловую скорость, вместо тихоходных двигателей без передачи. Роль понижающей передачи в современном машиностроении значительно возросла в связи с широким распространением быстроходных двигателей.

По способу передачи движения от ведущего звена к ведомому различают передачи:

- трением: с непосредственным контактом — фрикционные, с гибкой связью — ременные;

- зацеплением: с непосредственным контактом — зубчатые, червячные, с гибкой связью — цепные. К зубчатым передачам относятся цилиндрические, конические, планетарные, волновые и др.

Зубчатые передачи получили большое распространение в России и за рубежом благодаря их достоинствам по сравнению с другими механическими передачами. Передача вращающего момента в зубчатой передаче осуществляется благодаря давлению зубьев, находящихся в зацеплении, одного колеса на зубья другого.

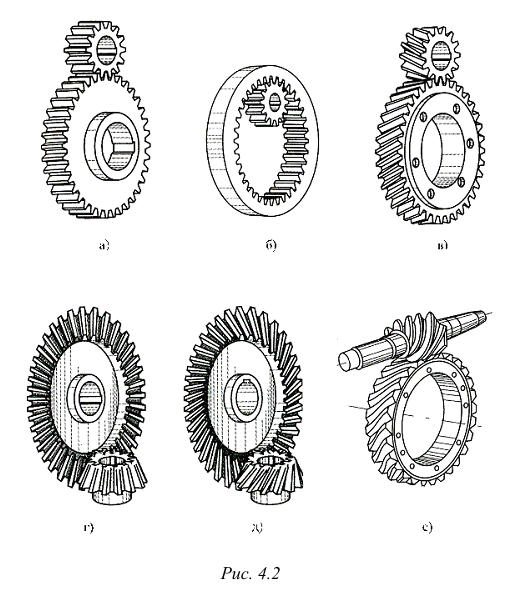

По взаимному расположению валов механические передачи могут быть с параллельными (у цилиндрических рис. 4.2, а-в), пересекающимися (у конических передач рис. 4.2, г, д) и со скрещивающимися (у червячных передач рис. 4.2, е) осями.

По характеру движения валов различают механизмы с неподвижными осями валов и подвижными осями валов в планетарных передачах. В последних движение колес-сателлитов, установленных на подвижных валах, похоже на Движение планет.

Механические передачи также бывают: с постоянным передаточным числом (редукторы, мультипликаторы); с переменным передаточным числом: ступенчатые — коробки передач и бесступенчатые -вариаторы. Коробки передач позволяют настраивать ряд частот вращения выходного вала, а вариаторы — плавно изменять передаточное отношение.

В ряде конструкций механизмов возникает необходимость фиксировать неподвижность выходного звена под нагрузкой или при отсутствии движения на входе. Свойство механизма, при котором движение передается только в одном направлении, называется необратимостью движения или самоторможением. Соответствующие устройства используются в грузоподъемных машинах.

Привод

Привод — устройство для приведения в действие машин и механизмов. Он состоит из двигателя (источник энергии), передаточного механизма и системы управления (СУ), которая управляет работой привода и обычно включает электротехнические и электронные устройства. В дальнейшем будут рассматриваться лишь две части привода — передаточный механизм с двигателем.

Редуктор — передаточный механизм, служащий для понижения частоты вращения, увеличения вращающего момента, а иногда и пространственной ориентации элементов, выполненный в виде отдельного агрегата. Он является промежуточным звеном между входным звеном — двигателем и выходным — исполнительным органом, которым может быть колесо, рука робота, винт, шнек и др. Назначение редуктора — обеспечить согласование параметров (кинематических, силовых и геометрических) между двигателем и исполнительным органом. Редукторы широко применяют в промышленности.

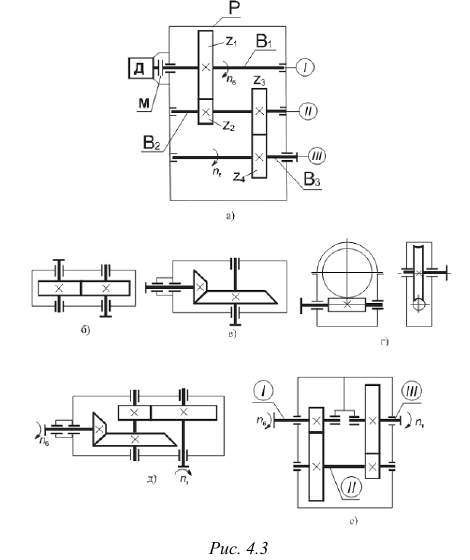

Мультипликатор — механизм, повышающий частоту вращения. На рис. 4.3, а показана схема привода, состоящего из редуктора Р с электродвигателем Д, где  — частота вращения быстроходного и тихоходного валов. Редуктор соединен с двигателем с помощью муфты М, которая передает вращающий момент от двигателя к выходу через цилиндрические зубчатые колеса

— частота вращения быстроходного и тихоходного валов. Редуктор соединен с двигателем с помощью муфты М, которая передает вращающий момент от двигателя к выходу через цилиндрические зубчатые колеса  и валы. Валы В передач имеют опоры, которыми являются подшипники качения или скольжения П. В передачи входят колеса с числом зубьев

и валы. Валы В передач имеют опоры, которыми являются подшипники качения или скольжения П. В передачи входят колеса с числом зубьев  . При необходимости получения поступательного движения выходного звена можно ис-

. При необходимости получения поступательного движения выходного звена можно ис-

пользовать другой вариант последней ступени — передачу винт-гайка.

Существуют различные типы редукторов, которые получили на звание в зависимости от того, какие передачи и какое количество ступеней они имеют.

Одна ступень состоит из пары зубчатых колес. На рис. 4.3, б приведен цилиндрический редуктор (с цилиндрическими зубчатыми колесами), на рис. 4.4, в — конический (с коническими зубчатыми колесами), на рис. 4.3, г — червячный (с червяком и червячным колесом), комбинированный, например коническо-цилиндрический редуктор (рис. 4.3, д). При малых передаточных отношениях (у цилиндрических с  < 6, 3…8) используют одноступенчатые редукторы (с одной парой зубчатых колес, см. рис. 4.3, б), а при больших (у цилиндрических с 6,3 <

< 6, 3…8) используют одноступенчатые редукторы (с одной парой зубчатых колес, см. рис. 4.3, б), а при больших (у цилиндрических с 6,3 <  < 64) двухступенчатые (с двумя парами колес, рис. 4.3, ё). Применение в последнем случае вместо двухступенчатой передачи одноступенчатой привело бы к увеличению массы редуктора. При больших значениях передаточных отношений применяют передачи с большим числом ступеней. На рис. 4.3, о показан редуктор развернутой схемы, а на рис.4.3, е соосной, когда оси I и III валов совпадают. Редукторы соосной схемы более компактные, чем развернутой. Масса и габаритные размеры передачи уменьшаются при применении многопоточных передач, что используется, например, в планетарных механизмах.

< 64) двухступенчатые (с двумя парами колес, рис. 4.3, ё). Применение в последнем случае вместо двухступенчатой передачи одноступенчатой привело бы к увеличению массы редуктора. При больших значениях передаточных отношений применяют передачи с большим числом ступеней. На рис. 4.3, о показан редуктор развернутой схемы, а на рис.4.3, е соосной, когда оси I и III валов совпадают. Редукторы соосной схемы более компактные, чем развернутой. Масса и габаритные размеры передачи уменьшаются при применении многопоточных передач, что используется, например, в планетарных механизмах.

Основные характеристики редуктора

К ним относятся передаточное число  , номинальный вращающий момент на тихоходном (выходном) валу, КПД, габаритные размеры и масса.

, номинальный вращающий момент на тихоходном (выходном) валу, КПД, габаритные размеры и масса.

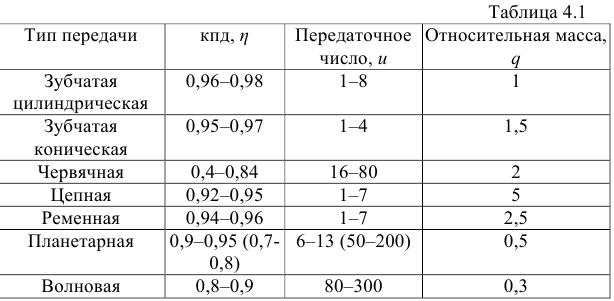

Характеристики стандартных редукторов приведены в специальных справочниках, а некоторые из них представлены в табл. 4.1.

Технический уровень редуктора определяется коэффициентом массового совершенства  отношением массы редуктора

отношением массы редуктора  к вращающему моменту на выходе

к вращающему моменту на выходе  . В промышленности при низком уровне совершенства

. В промышленности при низком уровне совершенства  > 0,2, а при высоком уровне

> 0,2, а при высоком уровне  < 0,06. У широко распространенных редукторов, рабочая поверхность зубьев колес которых упрочнена (цементацией, азотированием и др.),

< 0,06. У широко распространенных редукторов, рабочая поверхность зубьев колес которых упрочнена (цементацией, азотированием и др.),  = 0,03…0,05.

= 0,03…0,05.

В авиационных редукторах  = 0,006…0,009. Такой высокий показатель

= 0,006…0,009. Такой высокий показатель  у авиационных редукторов достигается путем применения рациональных конструкций с использованием высокопрочных материалов и изготовления корпусов из легких сплавов (алюминиевых и магниевых).

у авиационных редукторов достигается путем применения рациональных конструкций с использованием высокопрочных материалов и изготовления корпусов из легких сплавов (алюминиевых и магниевых).

Для получения наиболее надежной и совершенной конструкции редуктора следует выполнять следующие требования:

- применять наиболее рациональные и надежные схемы редукторов, обеспечивающие необходимую прочность и жесткость конструкций, изготовленных из материала с высокой удельной прочностью

и с упрочненной рабочей поверхностью зубьев колес при больших нагрузках;

и с упрочненной рабочей поверхностью зубьев колес при больших нагрузках; - снижать материалоемкость за счет компактности конструкций и выбора рациональной формы деталей;

- применять унификацию, использовать стандартные детали и обеспечивать полную взаимозаменяемость элементов конструкций;

- обеспечивать надежное стопорение резьбовых соединений и фиксацию деталей от смещения; малое энергопотребление при эксплуатации путем уменьшения потерь на трение и повышение КПД; необходимую смазку и защиту деталей от возникновения коррозии; стойкость к механическим и климатическим воздействиям; легкое и удобное обслуживание с максимальной автоматизацией;

- использовать закрытые корпуса, предотвращающие попадание внутрь пыли и влаги;

- достигать максимальную технологичность деталей и узлов при изготовлении, сборке и разборке.

Выполнение сформулированных требований обычно приводит к снижению себестоимости редуктора.

Для оценки редуктора можно использовать и экономический критерий — относительную себестоимость  (с — себестоимость).

(с — себестоимость).

Один из путей совершенствования конструкции в машиностроении — переход от использования стальных и чугунных корпусов к корпусам из легких сплавов (алюминиевых, магниевых), неметаллических или композиционных материалов. Последнее особенно важно в редукторах малой мощности. В них масса корпуса может определяться технологическими возможностями литья, когда толщина стенки больше необходимой из Условия прочности. Обычно необходимая толщина стенки  в маломощных редукторах (Р < 0,5 кВт) из металла равна не более 2 мм. У отливок в землю из легких сплавов минимальная толщина стенки

в маломощных редукторах (Р < 0,5 кВт) из металла равна не более 2 мм. У отливок в землю из легких сплавов минимальная толщина стенки  = З…4мм, а при более совершенных способах литья (литье в кокиль, по выплавляемым моделям или под давлением) меньше. Литье корпусов из чугуна имеет толщину не менее 6 мм. Даже при одинаковой геометрии корпуса переход от чугуна или стали

= З…4мм, а при более совершенных способах литья (литье в кокиль, по выплавляемым моделям или под давлением) меньше. Литье корпусов из чугуна имеет толщину не менее 6 мм. Даже при одинаковой геометрии корпуса переход от чугуна или стали  к алюминиевому сплаву

к алюминиевому сплаву  снижает массу корпуса в ~3 раза, а с учетом получения меньшей толщины стенки, изготовляемой с применением совершенной технологии литья, еще больше. Например, если масса стального корпуса составляет 30% от массы редуктора, то замена его материала на алюминиевый сплав снижает массу всего редуктора примерно на 20% . Такая замена недопустима в конструкциях, где требуется высокая жесткость, например в станкостроении. Замена стали на алюминиевый сплав снижает жесткость в -3 раза. Корпуса из литейных алюминиевых и магниевых сплавов широко используются в авиации, ракетостроении и на транспорте, но реже в других отраслях промышленности. Наиболее легкие корпуса получают из неметаллов и композиционных материалов, которые широко используются даже в бытовой технике. Упрочнение рабочей поверхности зубьев колес существенно уменьшает массу редуктора. Например, изменение твердости рабочей поверхности зубьев колес с НВ 250 на HRC3 60 снижает массу духступенчатого, цилиндрического редуктора на -40%. Обычно снижение массы корпуса уменьшает стоимость редуктора.

снижает массу корпуса в ~3 раза, а с учетом получения меньшей толщины стенки, изготовляемой с применением совершенной технологии литья, еще больше. Например, если масса стального корпуса составляет 30% от массы редуктора, то замена его материала на алюминиевый сплав снижает массу всего редуктора примерно на 20% . Такая замена недопустима в конструкциях, где требуется высокая жесткость, например в станкостроении. Замена стали на алюминиевый сплав снижает жесткость в -3 раза. Корпуса из литейных алюминиевых и магниевых сплавов широко используются в авиации, ракетостроении и на транспорте, но реже в других отраслях промышленности. Наиболее легкие корпуса получают из неметаллов и композиционных материалов, которые широко используются даже в бытовой технике. Упрочнение рабочей поверхности зубьев колес существенно уменьшает массу редуктора. Например, изменение твердости рабочей поверхности зубьев колес с НВ 250 на HRC3 60 снижает массу духступенчатого, цилиндрического редуктора на -40%. Обычно снижение массы корпуса уменьшает стоимость редуктора.

Оценка и применение зубчатых передач

Основные преимущества зубчатых передач:

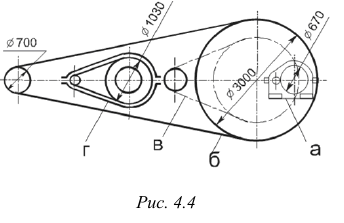

- высокая нагрузочная способность и, как следствие, малые габариты (рис. 4.4, где а — зубчатая передача, б — плоскоременная, в -клиноременная, г — цепная передачи с одинаковыми нагрузками);

- большая долговечность и надежность работы (например, для редукторов общего применения установлен ресурс около 30000 час.); высокий к.п.д. (до

- постоянство передаточного отношения (отсутствие проскальзывания);

0,97…0,98 в одной ступени); - возможность применения в широком диапа-

зоне скоростей (до 150 м/с),

мощностей (до десятков тысяч кВт) и передаточных отношений (до нескольких сотен и даже тысяч).

Среди недостатков зубчатых передач можно отметить: — повышенные требования к точности изготовления;

- шум при больших скоростях;

- высокую жесткость, не позволяющую компенсировать динамические нагрузки.

Отмеченные недостатки не снижают существенного преимущества зубчатых передач перед другими. Вследствие этого зубчатые передачи наиболее широко распространены во всех отраслях машиностроения и приборостроения. Из всех перечисленных выше разновидностей зубчатых передач наибольшее распространение имеют передачи с цилиндрическими колесами, как наиболее простые в изготовлении и эксплуатации, надежные и малогабаритные. Конические, винтовые и червячные передачи применяют лишь в тех случаях, когда это необходимо по условиям компоновки машины.

Эта теория взята со страницы лекций по предмету «прикладная механика»:

Возможно эти страницы вам будут полезны:

| Композиционные материалы |

| Неметаллические материалы |

| Геометрия в кинематике: краткие сведения |

| Изготовление зубчатых колес: определения, формулы, расчёты |