Оглавление:

Допуски и посадки прямобочных шлицевых соединений

- В машиностроении используются три типа шлицевых соединений: прямые, эвольвентные и треугольные. Наиболее продвинутыми являются эвольвентные сплайновые соединения, но создание прямых соединений более сложно. Треугольные соединения используются для легких нагрузок вместо прессовых соединений. Пока что в основном используются линейные сплайновые соединения. Основные параметры прямолинейного сплайнового соединения следующие (см. Рис. 15.1, б): внешний О и внутренний d. Шлицевой вал и диаметр втулки. Угол между несколькими g и положением слота. Ширина слота и впадины b.

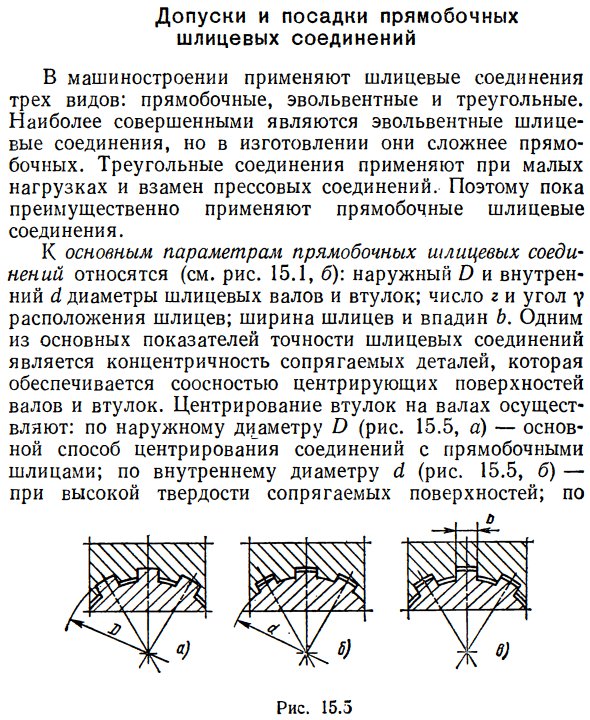

Одним из основных показателей точности шлицевого соединения является концентричность сопрягаемых деталей, что обеспечивается выравниванием вала с центрирующей поверхностью втулки. Центрирование втулки вала осуществляется следующим образом. Наружный диаметр O (рис. 15.5, а) — основной метод центровки стыка с прямыми сплайнами. В зависимости от внутреннего диаметра d (рис. 15.5, б) — Рисунок 15.5.

Погрешность измерения — это отклонение результата измерения от истинного значения измеряемой величины. Людмила Фирмаль

Сторона прорези (рис.15.5, в) — низкая точность центровки и обратная ударная нагрузка. Функции проектирования системы допусков и посадок, а также управление сплайновыми соединениями, получение необходимых свойств для сбора и соединения деталей сплайна, но не только точность каждого основного размера (O, d, b, y), но и общая ошибка Также гарантировано. Полные или сложные ошибки возникают в результате ошибок в форме и положении прорезей и их углублений, а также эксцентриситета цилиндрических поверхностей диаметров O и d.

На рисунке показано влияние общей ошибки на производительность и собираемость сплайн-соединений. 15.1, б. Используя теоретически точную гильзу с номинальным профилем, фактический вал собирается таким образом, чтобы основные размеры P, d, b были точно соблюдены, но при этом существует полная ошибка в форме поперечного сечения., Если фактический контур вала накладывается на точный контур втулки и центрирующий круг диаметра О выровнен, внутренний круг и шлиц вала будут перекрываться с точным контуром на величину затененного участка и детали Сборка становится невозможной.

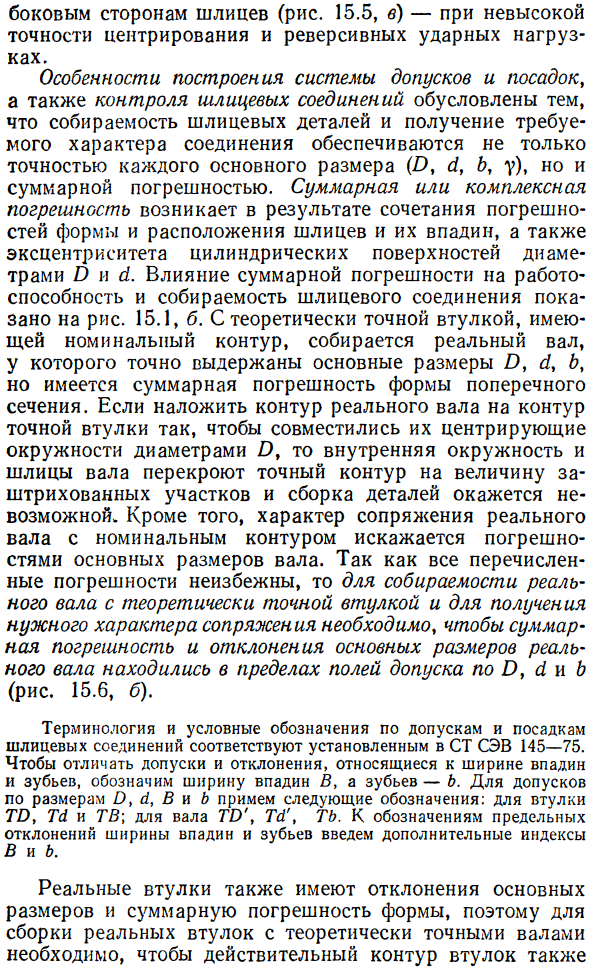

Кроме того, характер связи между фактическим валом и номинальной цепью искажается из-за ошибок в основных размерах вала. Поскольку все вышеперечисленные ошибки неизбежны, для сбора фактического вала с теоретически точной втулкой и получения требуемых свойств сопряжения общая ошибка и отклонение основных размеров фактического вала должны составлять, E и b должны находиться в допустимых пределах (рис. 15.6, б) Термины и правила допуска на шлицевое соединение и посадки соответствуют условиям и правилам, установленным в СТ SEV 145-75.

Укажите отступ B и ширину зуба, чтобы различить допуски и отклонения, связанные с отступом и шириной зуба -b. Используйте следующие обозначения для допусков для размеров O, d, B и b. GO, Ty, TB для втулок и GO, T T, Tb для валов. Вводит дополнительные индексы B и B в спецификации максимального отклонения углубления и ширины зуба.

Поскольку фактические втулки также имеют отклонения в основных размерах и общих ошибках формы, для сборки фактической втулки с теоретически точным валом также необходим фактический профиль втулки. Он не превышает допустимый диапазон P, d и B (рис. 15.6, а).Следовательно, если фактический вал и втулка собраны индивидуально с теоретически правильной втулкой и валом, сборка деталей, образующих шлицевое соединение, гарантируется.

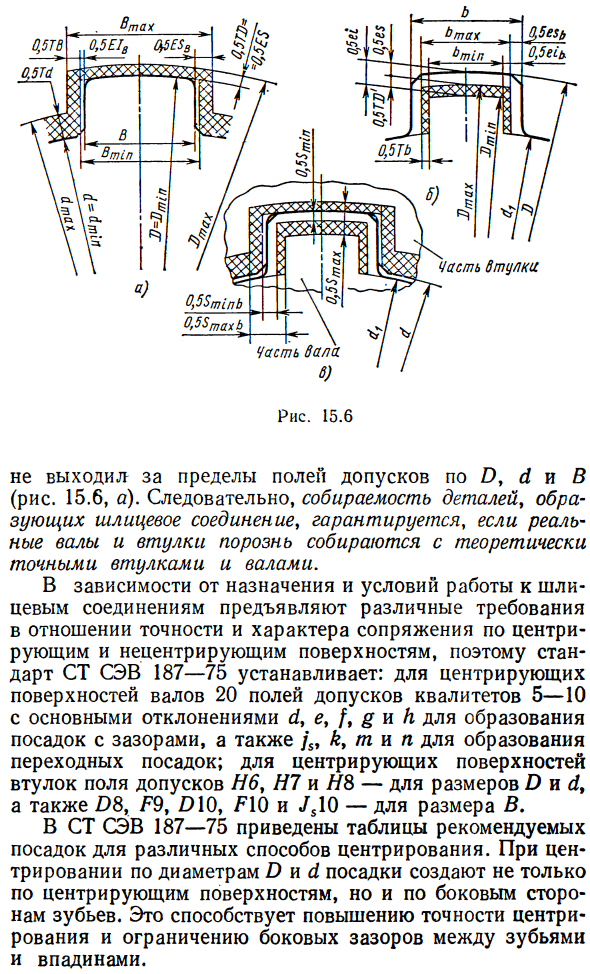

В зависимости от назначения и условий эксплуатации, шлицевые соединения предъявляют различные требования к точности и характеру интерфейса между центрирующими и нецентрирующими поверхностями, поэтому стандарт ST SEV 187-75 устанавливает: e, (, § и для формирования посадок с зазорами, § и Л для формирования переходных посадок, 5, k, m и n, для центрирования поверхностей втулок в полях допусков H6, H1 и H8 -Для размеров P и d, а также P8, G9, Ryu, G10 и L510-d для размера B ST SEV 187-75 предоставляет рекомендуемые посадочные столы для различных методов центрирования.

При центрировании по диаметрам P и q подгонка создаётся не только на центрирующей плоскости, но и на боковой поверхности зуба. Это повышает точность центрирования и ограничивает боковой зазор между зубами и полостью. Cpadin Следующие поля допуска установлены для нецентрирующих диаметров. Наружный диаметр O втулки 712 и вала a11. Внутренний диаметр гильзы d 11. Внутренний нецентрирующий диаметр (вал I должен быть не менее диаметра (см. Рис.15.6, б, в), значения приведены в СТ СЭВ 188-75.

- Основные поля отклонений и допусков шлицевых соединений. Принято в соответствии с СТ СЭВ 145-75. Из общего количества допусков и посадочных площадок, указанных в ST SEV 187-75, были определены допуски и посадочные площадки, для которых использование ограничено. Поля допусков, использованные для формирования посадки приоритетной заявки, показаны на рисунке. 15.7. Выбор посадки основан на аналогии. Сбор мешающих сплайн-соединений затруднен из-за сложных контуров сплайн-частей.

Поэтому в стандарте отсутствует посадка с плотной посадкой, и фиксированное соединение получается с использованием переходной посадки или посадки 5t1n = O (H7 NT, NK1). Поскольку длина неподвижного соединения, а также длина и частота перемещения подвижного соединения увеличиваются, используются фитинги с увеличенными зазорами. Это необходимо для компенсации ошибок формы сплайновых компонентов и хорошей смазки поверхности сплайна. Обычно назначают посадку, для спаривания со стороны зубов Рисунок 15.8 Больший допуск, чем у центрирующей поверхности (см. Пример 15.2).

Главное требование к точности для них обеспечить более полное использование активной боковой поверхности зубов т. е.. Людмила Фирмаль

Контроль сплайновых деталей и соединений. Сплайновые детали, в принципе, контролируются сложными непрерывными датчиками. Сплайновые втулки проверены калибром- С заглушкой (рис. 15.8, а) и шлицевым кольцом для калибровки вала (рис. 15.8, б). Пробковые датчики создаются в соответствии с минимальными предельными размерами OTM, W1n и um (n (см. Рисунок 15.6, а).

Кольцевые измерительные приборы создаются в соответствии с максимальными размерами Prox, bt и s max (рисунок 15.6)., B). При необходимости также обеспечивается поэлементное управление: точность каждого основного размера втулки и вала (диаметр центрирования и нецентрирования, ширина углублений и шлицев) Размеры (Otch. Vtah, ytah) проверяются индивидуально с помощью датчиков до максимального предела, установленного для измерительного оборудования или втулок, и для валов до минимального предельного размера (Otnn, bt1n, Sh1n).

Втулка считается подходящей, если пробка манометра проходит, а диаметр и ширина полости не превышают максимальный предельный размер. Диаметр кольца и ширина зубьев превышают минимальный предельный размер при прохождении кольца отверстия. Если вы, пожалуйста, считаю, что это необходимо. Если спорным, контроль за осложненный калибр важен. Символы для шлицевых соединений и их частей включают центрирующую поверхность (O, c.Or b), число зубьев g, номинальное значение основного размера O, 1 и b.

Поля посадки и допуска, принятые для соединений и отдельных деталей Должен содержать буквы для обозначения размера O, d, L. Поля допусков нецентральной плоскости и поля посадки могут быть опущены. Примеры символов для шлицевого соединения между редуктором 5 и валом 1 (см. Рисунок 3.1). O принимается в основном. a = 6; th = 18; O = 22; B = 4 мм; в зависимости от диаметра центра посадка Y7 7, расположенная сбоку от зубца -O9 e8; Таблица 15.1.

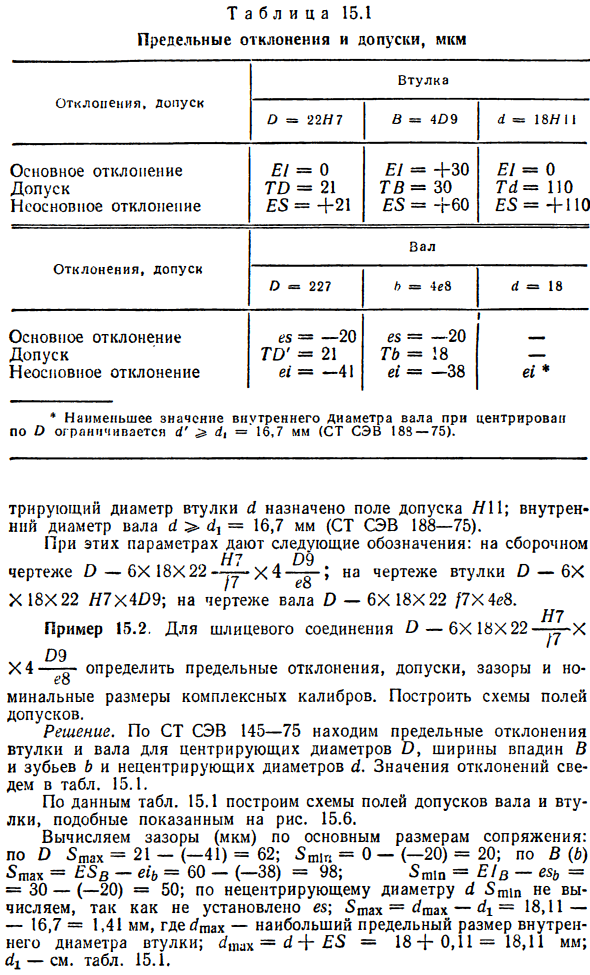

Предельные отклонения и допуски, мкм Отклонение, допустимый рукав О = 22Н7В = 409Е = 18 уи Допуск основного отклонения Неосновное отклонение E1 = 0 TO = 21 EZ = 4-21 E1 = 4-30 TV = 30 E8 = 4-60 E1 = 0 та = EZ = 4-110 соответствует Отклонение, допуск вала 0-227 b = 4e8 a = 8 Допуск основного отклонения Неосновное отклонение I = -20 TO = 21 e = -41 ez = 20 TB = 18 e1 = 38 e1 Минимальное значение внутреннего диаметра вала pr ограничено L 4, = 16,7 мм, с центром в O (ST SEV 188-75). Диаметру трения втулки 4 назначается допуск на ядерное оружие.

Внутренний диаметр вала 1 4 = 16,7 мм (СТ СЭВ 188-75). Использование этих параметров даёт следующие обозначения: На сборочном чертеже O-6X18X22 x4 — -; на чертеже втулки O-6XX18X22 Ya7H4O9; чертеж вала O-6X18X22 7X4e8. Пример 15.2 Для шлицевых соединений O-6X 18X 22 —yy-X X4 — — Определить максимальное отклонение, допуск, зазор и номинальный размер для сложных отверстий. Создайте диаграмму поля допуска. Решение. В соответствии с ST SEV 145-75 найдите максимальное отклонение втулки и вала относительно диаметра центрирования O, углубления B и ширины зуба L и диаметра нецентрированного L.

Значения отклонения приведены в таблице. 15,1. По данным табл. 15.1, построить схему поля допуска вала и втулки, как показано на рисунке 1. 15,6. Рассчитайте зазор (мкм) в соответствии с основными размерами интерфейса. OZtah = 21 — (- 41) = 62; 5m1n = 0 — (- 20) = 20; B (b) 5max = EZB-e 5 = 60 — (- 38) = 98; 5тю = E1b-er = = 30 — (- 20) = 50; нецентрированный диаметр 45 t P не может быть рассчитан, так как ez не установлен. 5max = 4max— 1 = 18,11 16,7 = 1,41 мм, 4max — максимальный размер внутреннего диаметра муфты. 41 чел = 4 4-EZ = 18 4-0,11 = 18,11 мм; таб. 41 см. 15,1.

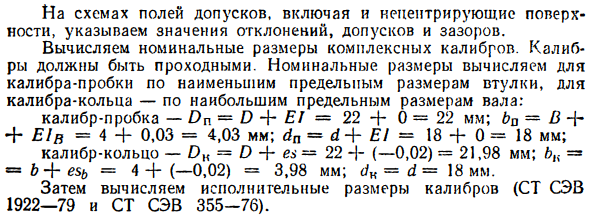

Схемы поля допусков, которые включают непептизированные поверхности, показывают отклонения, допуски и значения зазора. Рассчитайте номинальные размеры для сложных отверстий. Датчик должен быть прохождение. Номинальные размеры манометра рассчитываются в соответствии с минимальными критическими размерами муфты, манометра и вала. Штекерный датчик-Op = O + E1 = 22 + 0 = 22 мм; = B + + E1B = 4 + 0,03 = 4,03 мм; 4a = 1 + E. = 18 + 0 = 18 мм; Калибр-кольцо в норме = O + ez-22 + (- 0,02) = 21,98 мм; Bk b-bz = 4 + (- 0,02) = 3,98 мм; = A = 18 мм.

Смотрите также:

Примеры решение задач по допускам и посадкам