Резка — это процесс локального сжатия и резки материала режущим клином (резаком), после которого образуются сколы. Целью этого процесса является доведение размера заготовки и чистоты поверхности до желаемой формы.

В процессе резки возникают следующие явления:

- Деформация металла (упругая и пластичная)

- Рост

- Большое количество тепловыделения (тепловое явление)

- Закалка заготовки

- Износ режущего инструмента.

Эти явления были тщательно изучены и необходимы для тщательного режима подбора заготовок.

Деформация. В процессе резки будущие элементы стружки сначала упруго деформируются, а затем пластически деформируются и отделяются от заготовки, когда приложенное напряжение превышает предел прочности материала на растяжение.

Процесс формирования чипа можно разделить на три этапа.

- Упругая и пластическая деформация, упрочнение будущих элементов стружки в зоне формирования стружки

- Смещение элемента наконечника вдоль плоскости сдвига в тот момент, когда напряжение слоя сдвига превышает сопротивление сдвигу

Дополнительная пластическая деформация при образовании элемента стружки перемещается вдоль передней части инструмента.

Три вида стружки образуются в зависимости от характеристик обрабатываемого материала и условий резания.

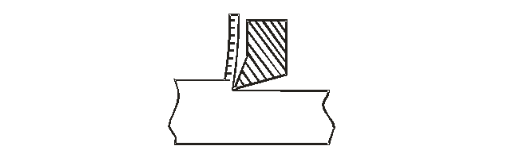

Дренаж — выглядит как непрерывная лента с гладкой внутренней поверхностью (принц) и шероховатой внешней поверхностью. На поверхности границы между отдельными элементами не видны. Относительно тонкий режущий слой, образующийся при высоких скоростях резания при обработке пластиковых материалов (мягкая сталь, медь, алюминий).

Щепка (присоединение). Образуется при обработке твердых материалов с низкой пластичностью, средней скоростью резания, увеличенной толщиной режущего слоя и уменьшенным передним углом. Внутренняя поверхность гладкая, а внешняя поверхность надрезана. Другими словами, чип состоит из элементов с видимыми границами, но между ними нет связи.

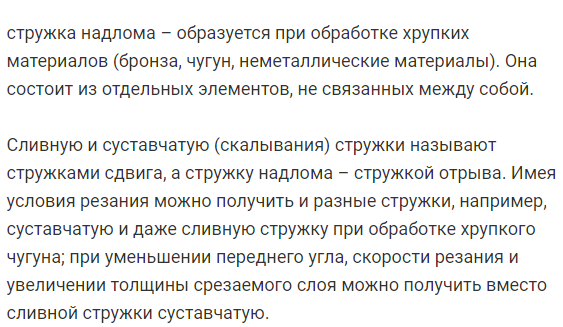

Обломки образуются при обработке хрупких материалов (бронза, чугун, неметаллические материалы). Состоит из отдельных элементов, которые не связаны между собой.

Сливные наконечники и соединительные (отколовшиеся) наконечники называются срезными наконечниками, а разрывные наконечники — разделительными В условиях резания вы можете получить различные стружки, например, стружку и даже стружку при работе с хрупким чугуном. Возможно присоединение вместо сливного наконечника, уменьшая передний угол, увеличивая скорость резания и увеличивая толщину слоя, подлежащего резанию.

Минимальная работа тратится на формирование чипа, а максимальная работа — на наконечники чипа.

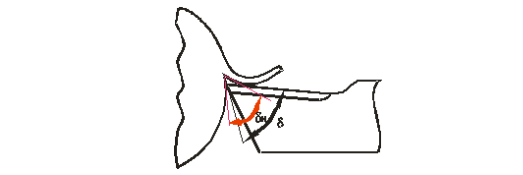

Национальное образование. Рост — это закаленная часть сильно пластически деформированной заготовки, которая «приваривается» к передней части резака. Из-за сильного упрочнения твердость нарастания близка к твердости закаленной инструментальной стали, поэтому она может разрезать металл, из которого она была сформирована.

Рост не стабилен во времени и регулярно разрушается (до 200 раз в секунду). В то же время форма режущего инструмента периодически изменяется (угол δn резания по наросту меньше, чем угол δ, полученный при заточке режущего инструмента).

При черновой обработке рост оказывает благотворное влияние. Защищает резак и уменьшает силу резания (за счет уменьшения угла резания). В большинстве случаев, особенно во время отделки, рост вреден — качество поверхности ухудшается.

Тепловое явление. Тепло, выделяемое при резке, генерируется пластической деформацией металла.

- Трение наконечника на передней части резака

- Трение задней части резака о поверхность реза.

Общее количество тепла, выделяемое за единицу времени: Q = Рz * V [Дж / мин].

При повороте:

- 60-80% выделяемого тепла поступает в стружку

- -4-10% к резцу

- Закупки -9-13%

- Для окружающей среды — ~ 1%.

Большая часть тепла передается чипу и заготовке. Максимально на температуру зоны резания влияет скорость резания. Это также влияет на подачу и форму используемого инструмента, а нагрев инструмента и заготовки снижает точность обработки.

Охлаждение. Режущая смазка (СОЖ) используется для охлаждения инструмента и уменьшения трения на поверхности контакта детали с инструментом.

Во время черновой обработки — водный раствор эмульсии, содержащий кальцинированную соль, нитрит натрия, жидкое стекло и антикоррозионные добавки.

Отделка — очень жирное жидкое минеральное масло, растительное масло, животное масло.

Использование охлаждающей жидкости снижает силу резания на 10-15% и повышает долговечность и чистоту режущего инструмента.

При охлаждении стали с помощью высокоскоростного стального резака с массовым охлаждением 8-12 л / мин и высокоскоростного стального резака можно увеличить скорость резания на 20-25%.

Износ и срок службы инструмента. В процессе резки металла резак изнашивается. Есть несколько видов одежды.

- Абразивный износ

- Клейкая одежда

- Диффузионная одежда

- Хрупкая одежда

Смотрите также:

Примеры решения задач по материаловедению