Оглавление:

Формирование структуры дисперсными выделениями

- Формирование структуры путем диспергирования Выбор Дисперсионное упрочнение происходит в процессе старения многих сплавов, которые ранее были затвердеты в твердый раствор. Сплавы на основе алюминия, меди, никеля, кобальта, мартенситных стареющих сталей, микролитических конструкционных сталей и др. подвергаются этому виду упрочнения.

Прочность увеличивается за счет распада пересыщенного твердого раствора за счет образования дисперсной затвердевшей фазы. Преимущество дисперсных закаленных сплавов заключается в том, что они могут быть отлиты с целью получения деталей, пока легирующие элементы находятся в растворе, а затем они могут быть упрочнены старением. Максимальная прочность выхода распределенного затвердетого алюминиевого сплава, который содержит Си, мг, ЗН снаружи 295 применение

холодной обработки давлением может быть при комнатной температуре около 700 МПа; Людмила Фирмаль

для медного сплава, легированного бериллием 1000-1100 МПа; для никелевого сплава, такого как Нимоник-1400 МПа. Упрочненная фаза в Стали может быть карбидом, нитридом и интерметаллидом. Интерметаллические отвердители, такие как NiAl, NiTi, Ni3Ti, Ni3Al, Ni3(Титан, Al), представляют собой аустенитные и мартенситные стареющие стали, а также жаропрочный никель и никель. Для одновременного повышения прочности и холодостойкости стали широко применяется микролегирование сильными карбонитридообразующими элементами.

Для этого используются металлы IV и V групп: ванадий, ниобий, титан и цирконий. Карбонитриды способствуют дисперсному упрочнению, измельчению зерна аустенитных зерен и реальной стали. Наиболее эффективным воздействием карбонитридов на свойства стали является восстановление легирующих элементов и аустенитных включений, через которые затвердевшая фаза переходит в раствор в достаточном количестве для последующего дисперсного упрочнения. Опыт эксплуатации микролегированной стали показал, что оптимальная концентрация составляет 0,12% ванадия, ниобия −0,06%, титана −0,04%.

- При более высоких концентрациях слаборастворимые примеси диффундируют в границы зерен, которые являются областями с более низкими плотностями, обогащая их и охрупчивая. Растворение при нагревании и разделении карбидов ванадия и ниобия в аустените происходит при более высоких температурах, чем образование соединений ванадия. Полное растворение карбонитрида ванадия заканчивается при температуре 800-900 ° С, а карбонитрида ниобия-при температуре около 1100 ° С. Это основной микросплав, который подвергался термообработке в процессе термообработки.

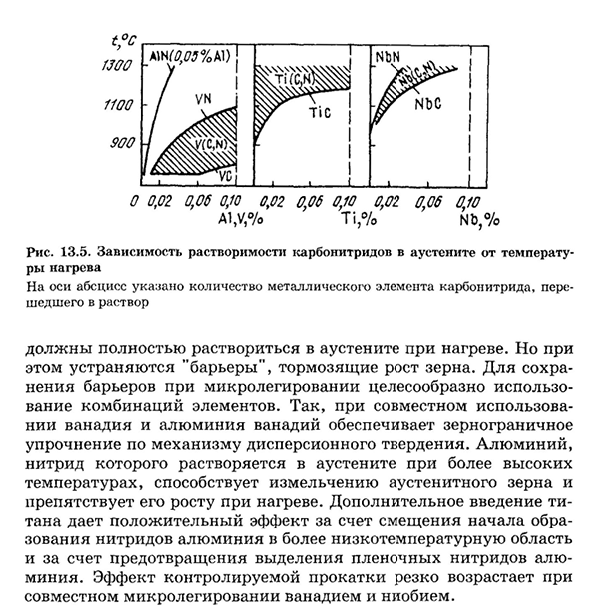

Для риса. 13.5 приведены данные по растворимости нитрида ванадия, ниобия, титана и алюминия в аустените. Затененные участки соответствуют образованию комплексных соединений-карбонитридов. Для всех элементов (особенно титана) растворимость карбидов значительно выше, чем растворимость нитридов. Для максимизации эффекта дисперсионного упрочнения в микроаллоне ванадия карбонитрид ванадия 296O0,02 0,0 6 0,10 0,02 0,0 6 0,10 0,0 2 0,0 6 0,10 А1, В,%Т и%N б,% Растворимость карбонитридов в аустените рис. 13.5 зависит от температуры нагрева горизонтальной оси, что указывает на количество карбонитридных металлических элементов, прошедших через раствор

При нагревании он полностью растворяется в аустените. Но это устраняет»барьер», который тормозит рост злаков. Людмила Фирмаль

Для поддержания барьера необходимо правильно использовать микролегирующие комбинации элементов. Таким образом, при использовании ванадия и алюминия механизм обеспечения межзернового упрочнения ванадия децентрализован. Нитрид алюминия растворяется в аустените при высокой температуре, что способствует дроблению зерен аустенита, а также тормозит рост при нагревании. Эффект контролируемой прокатки резко усиливается под действием со-микросплавов ванадия и ниобия за счет дополнительного введения титана, препятствующего первоначальному переходу образования нитрида алюминия в область низких температур и высвобождению нитрида из алюминиевой пленки.

Смотрите также:

| Комбинированное термомеханическое воздействие | Упрочнение поверхности методом пластического деформирования |

| Регулирование размеров зерна термоциклированием | Поверхностная закалка |