Оглавление:

Поверхностная закалка

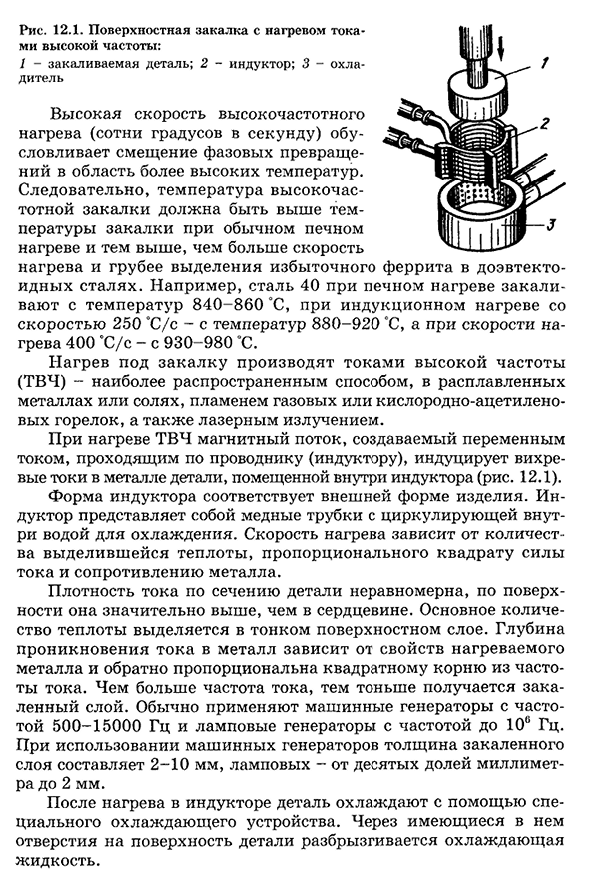

- Поверхностное упрочнение Поверхностное упрочнение достигается нагревом поверхностного слоя стали выше AC3 с последующим охлаждением для получения высокой твердости и прочности к поверхностному слою детали в сочетании с вязким сердечником. 278 г Рис 12.1.

Поверхностный ток закалки при нагреве токами высокой частоты:1 погашенной части;2-индукторы;3-охладители Высокие скорости высокочастотного нагрева (несколько сотен в секунду) вызывают смещение фазового превращения в область более высоких температур. Поэтому температура высокочастотной закалки должна быть большей скоростью,

чем температура нагрева закалки обычной печи и выше. Один. Людмила Фирмаль

Чем выше, тем грубее выделение избыточного феррита в предэвтектической стали. Например, сталь 40, нагреваемая в печи, закаляется от температуры 840-860 ° с, температуры 250 ° С/С и индукции 880-920 ° С, при скорости нагрева 400 ° С/с-930-980°С. Нагрев для тушения производится током высокой частоты (HDV)-наиболее распространенным методом, пламенем расплавленного металла или соли, газовыми или кислородно-ацетиленовыми горелками, а также лазерным излучением.

При нагреве ПНД магнитный поток, создаваемый переменным током, проходящим через проводник (индуктор), индуцирует вихревые токи в металле деталей, размещенных внутри индуктора(рис. 12.1). Форма индуктора соответствует внешней форме изделия. Индуктор представляет собой медную трубку с водой, циркулирующей внутри для охлаждения. Скорость нагрева зависит от количества выделяемого тепла и пропорциональна квадрату тока и сопротивлению металла.

- Плотность тока по сечению детали неравномерна, на поверхности она значительно выше, чем у сердечника. Основное количество тепла выделяется в тонком поверхностном слое. Глубина проникновения тока в металл зависит от характеристик нагретого металла и обратно пропорциональна квадратному корню частоты тока. Чем выше частота тока, тем тоньше закаленный слой. Обычно мы применяем механический генератор с частотой 500-15000гц и ламповый генератор с частотой до 10ЭГЦ. При использовании механического генератора толщина упрочненного слоя составляет от 2 до 10 мм, а лампы-от миллиметра до 2 мм.

После нагрева в индукторе деталь охлаждается специальным охлаждающим устройством. Через свои отверстия, хладоагент распылен на поверхность части. Две тысячи семьсот девяносто один Структура упрочненного слоя состоит из мартенсита, а переходная зона состоит из мартенсита и феррита. Глубокий слой нагревается до температуры ниже критической и не затвердевает при охлаждении. Поверхностное упрочнение повышает прочность сердцевины до того, как детали иногда подвергаются нормализации или улучшению.

Нагрев обычно длится до 10 секунд, а скорость нагрева составляет 100-1000°C/сек. Людмила Фирмаль

Преимуществами поверхностного упрочнения ПНД являются регулируемая глубина упрочненного слоя; высокая эффективность и возможность автоматизации; обезуглероживание и удаление заусенцев; минимальные искажения, высокая стоимость индуктора (индивидуально для каждого компонента), следовательно, низкая применимость ПНД к единым требованиям производства. Для торцевой закалки используется углеродистая сталь, которая обычно содержит около 0,4%. Так как глубокий обжиг не используется в этом методе, легированная сталь обычно не используется. После закалки проводят низкий отпуск 200°С или даже саморазряд. После гасить и закалять, твердость стали 45-55HRC на поверхности и 25-30HRC на сердечнике.

Индукционная закалка, коленчатые валы, распределительные валы, поршни гильз цилиндров, детали гусениц пальцев, пружинные пальцы и т. д. Выбор толщины упрочненного слоя зависит от условий работы детали. Если от детали требуется высокая износостойкость, то толщина упрочненного слоя составляет 1,5-3 мм, а для высоких контактных нагрузок и возможного перетирания оптимальная толщина может быть увеличена до 5-10 мм. Лазерный нагрев может быть использован для упрочнения поверхности. Это позволяет избежать необходимости изготовления отдельных индукторов. Лазер представляет собой квантовый генератор оптического диапазона, основанный на усилении электромагнитных колебаний за счет вынужденного излучения атомов(молекул).

Лазерное излучение распространяется очень узким пучком и характеризуется высокой концентрацией энергии. Источники излучения бывают твердыми (рубины, алюминия, гранита, иттрий, стекло) и газа (не, не, АГ, СО2). Под воздействием лазерного излучения поверхность детали за короткое время (10 3 10 7ч) нагревается до высокой температуры. После окончания облучения нагретая область быстро охлаждается за счет интенсивного отвода тепла холодным объемом металла. Тонкий поверхностный слой гасится. 280г Лазерная обработка поверхности стальных и чугунных деталей значительно повышает долговечность, предел выносливости на изгиб и предел контактной выносливости. Лазерная обработка является перспективным методом поверхностного упрочнения изделий сложной формы в условиях износа и усталостного нагружения.

Смотрите также:

| Формирование структуры дисперсными выделениями | Отпуск стали |

| Комбинированное термомеханическое воздействие | Упрочнение поверхности методом пластического деформирования |