Оглавление:

Исследование металлов в области малых деформаций

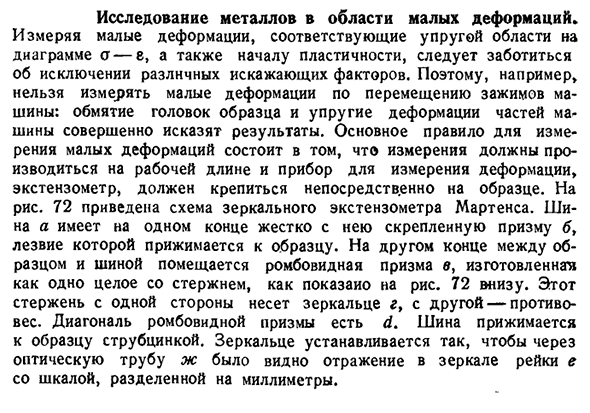

- Исследование металлов в области малых деформаций. При измерении инициирования малых деформаций и пластичности, соответствующих упругим областям диаграммы о-е, необходимо соблюдать осторожность, чтобы исключить различные факторы искажений. Так, например, невозможно изменить малую деформацию относительно перемещения зажимного устройства станка: сжатие головки образца и упругая деформация деталей станка основное правило для измерения малой деформации должно быть выполнено в той длине, на которой выполняется измерение, а экстензометр прибора натяжения должен быть прикреплен непосредственно к образцу, для которого дана схема Миллера.

Ш Ина а прочно фиксирует призму Б на одном конце и прижимает ее лезвие к образцу. Один конец ромбовидной призмы в помещен между испытуемым образцом и шиной, на нем выполнена стержневая Призма в, как показано на рисунке. До 72 лет. С одной стороны этот стержень несет зеркало g, а с другой стороны он несет противовес. Диагональ ромбической призмы равна d. It это зеркало установлено с рельсовой e зеркальной оптической трубкой W со шкалой, которая разделена на миллиметры так, что отражение можно увидеть.§ 601 исследование металлов в области малых деформаций 1 2 7

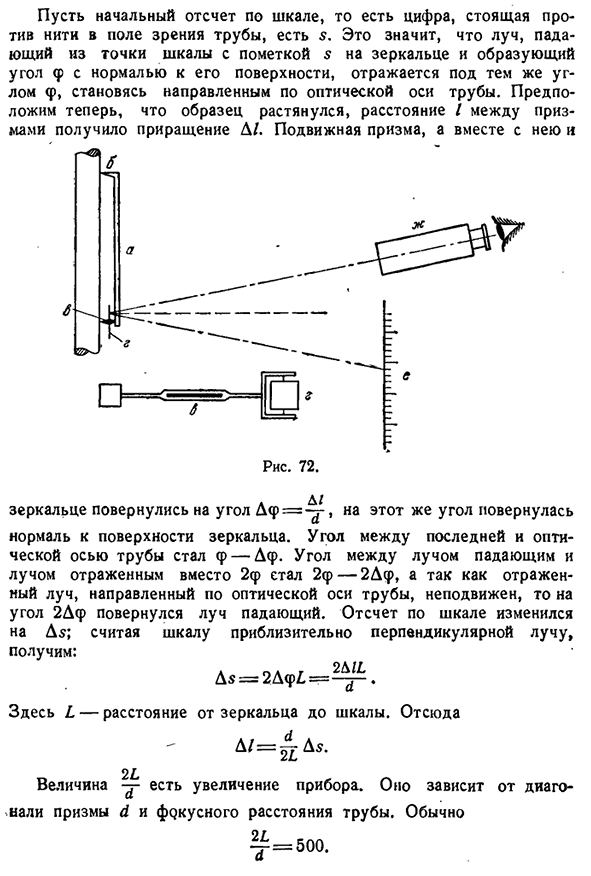

Первым считывается масштаб, то есть цифра$, которая обращена к резьбе в поле зрения трубы. Людмила Фирмаль

Это означает, что луч, падающий из точки шкалы меток$на зеркальную поверхность, образуя угол F, перпендикулярный ее поверхности, отражается под тем же углом f, и при растяжении образца пальца вдоль оптической оси трубки расстояние I между призмами увеличивается на D/. Переместите призму и вместе с ней Зеркало повернулось на угол D f= — ^ — и стало перпендикулярно поверхности зеркала под тем же углом. Угол между последним и оптической осью трубки стал SR-DF. Угол между падающим лучом и отраженным лучом вместо 2-го этажа составит 2F-2dF, а так как отраженный луч, направленный вдоль оптической оси трубки, неподвижен, то падающий луч изменит шкалу на D$,

учитывая шкалу почти перпендикулярную лучу.: ОО СД-2/£ Д5 = 2Д Ф5= -. Где l-расстояние от зеркала до шкалы. И так оно и есть. Размер U-это увеличение оборудования. Это зависит от диагонали призмы d и фокусного расстояния трубы. Обычно 2=5 0 0.1 2 8 физические основы прочности металлов и сплавов[гл. В Оценивая на глаз по шкале с предполагаемой длиной 0,2 мм / =100 мм, относительную деформацию можно измерить с точностью 4>10-1. Приложите нагрузку в равных шагах. После каждой нагрузки измерьте относительное удлинение.

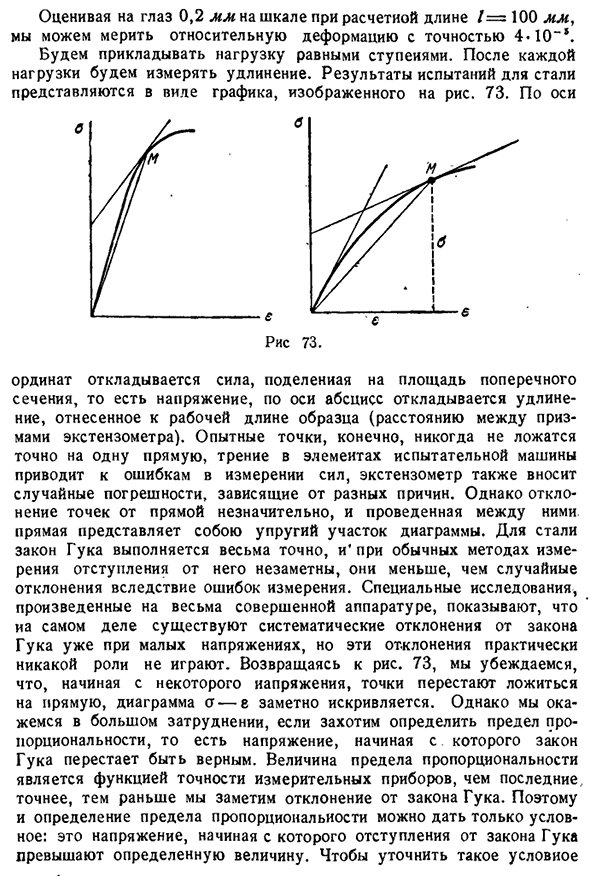

- Результаты испытаний стали представлены в виде графика, как показано на рисунке. 73. на оси Вертикальная ось-это сила, деленная на площадь поперечного сечения, то есть напряжение вдоль оси абсцисс, удлинение откладывается, что связано с рабочей длиной образца(расстоянием между призмами экстензометра). Испытательная точка, конечно, не лежит точно на одной прямой линии, трение в элементах испытательной машины приводит к погрешностям измерения силы, удлинения измерителя, однако отклонение точек от линии не имеет значения, и линия, проведенная между ними, является упругой частью рисунка.

Закон стального крюка выполнен очень точно и даже не виден в обычном методе измерения отклонения от него, специальные исследования, проведенные с помощью очень современных приборов, чем случайное отклонение их из-за погрешности измерения на практике показывают, что существуют систематические отклонения от закона крюка уже при низком напряжении, но вернемся к этим цифрам. 73, мы уверены, что, начиная с определенного напряжения, точка перестает быть на линии, и фигура о-е заметно искривляется. Но если мы хотим определить предел пропорциональности,

то есть напряжение, при котором закон крюка перестает быть истинным, то у нас возникают большие трудности. Людмила Фирмаль

Величина предела пропорциональности является функцией точности измерительного прибора, и чем точнее последний, тем быстрее он заметит отклонение от закона крючка. Итак, определение предела пропорциональности можно дать лишь условно: это напряжение, при котором отклонение от закона крюка превышает определенную величину. Для уточнения таких условий 12″ § 60] исследование металлов в области малых деформаций Чтобы дать точный способ определения пределов определенности и пропорциональности, необходимо сначала остановиться на нахождении модуля упругости. Для стали и других достаточно прочных металлов и сплавов дело обстоит просто: мы рисуем тестовые точки и линии, которые проходят между ними наиболее благоприятно.

Однако диаграмма o-e имеет материалы, которые не имеют прямых частей, таких как чугун. В случае такого материала модуля упругости в обычном смысле не существует, вместо него вводится понятие так называемого секущего модуля, который является угловым коэффициентом пучка. Перемещение от начала координат к точке на графике m: Этот секущий модуль является переменной величиной, например, может рассматриваться как функция напряжения, соответствующего точке M, когда речь идет о модуле упругости чугуна, также может рассматриваться как функция напряжения, соответствующего точке M, когда речь идет о модуле упругости чугуна, также может рассматриваться как функция закона крюка. Введем касательный модуль вместе с секущим модулем.:

«Е-де-т=д-ф», — сказал он. Как видно, при изменении o — > — 0Es — >Et o тангенс коэффициента Et изменяется гораздо быстрее, чем Es. Вернитесь к диаграмме. 73, мы находим, что за пределами пропорциональности секущий модуль изменился незначительно по сравнению с его значением в линейной части, в то время как касательный модуль изменился довольно заметно. Пределом пропорциональности обычно считается напряжение, при котором касательный модуль прямой части диаграммы превышает определенный процент (например, 50%). Описанный эксперимент не дает никакой информации об упругих свойствах материала. После каждой нагрузки, чтобы найти предел упругости, необходимо выгрузить образец и следить за появлением остаточной деформации. Более точный прибор, конечно, обнаружит остаточную деформацию раньше, поэтому предел упругости, остаточная удлиненность будет больше чем некоторое значение условия (от B1 0-5-10″5 согласно различным стандартам).

Смотрите также:

| Задачи испытания материалов | Диаграмма растяжения мягкой стали |

| Статические испытания на растяжение | Опыты на сжатие |