Оглавление:

Износ режущего инструмента. Параметры износа

- Износ режущего инструмента. Параметры износа В процессе резания режущие кромки инструментов становятся тупыми и снижают режущие свойства. При нарушении условий затупления стружкообразования сопротивление резанию будет возрастать,

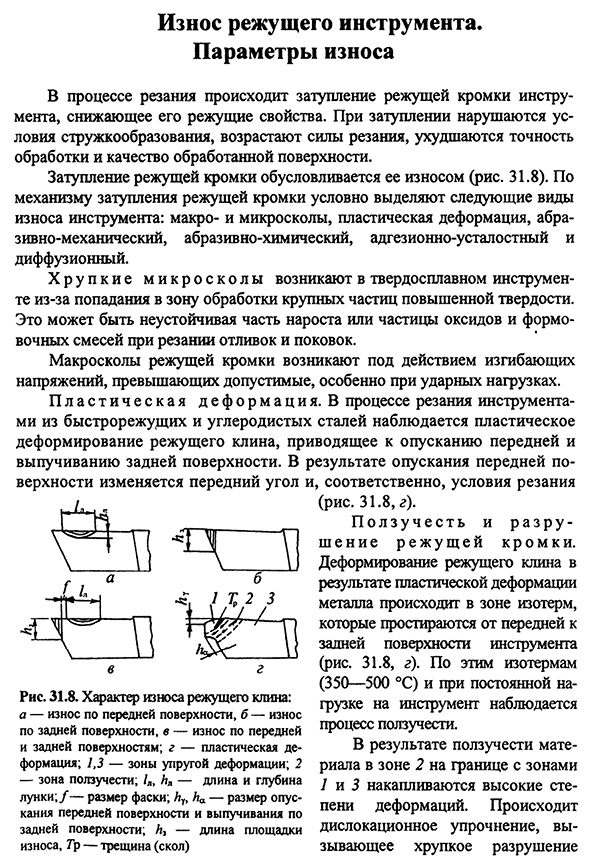

точность обработки и качество обрабатываемой поверхности ухудшаться. Затупление режущей кромки происходит из-за износа фиг. 31.8). По механизму притупления режущей кромки различают следующие виды микрочипов и микрочипов,

пластическую деформацию, механическую полировку, например абразивную химическую усталость и диффузию. Людмила Фирмаль

X R u p K I E m и K R O s K o K o l S возникают в твердосплавных инструментах из-за попадания в зону обработки крупных частиц с повышенной твердостью. Это может быть нестабильная часть наплавки или частицы оксидных и формовочных смесей смесей при резке отливок и поковок. Режущие кромки Макроскопов возникают под действием изгибающих напряжений, превышающих допустимые, особенно при ударных нагрузках.

П л А С Т И Ч Е С К А я Д Е Ф О Р М А Ц и я. в процессе работы режущего инструмента из быстрорежущей и углеродистой стали наблюдается пластическая деформация режущего клина, что приводит к опусканию передней и выпуклости задней поверхности. В результате опускания передней грани изменяется угол наклона передней грани и, соответственно, условия резания (фиг. 31.8, г). Это позволяет повысить производительность вашего приложения.

- Деформация режущего Клина в результате пластической деформации металла происходит в области Изотерм, проходящих от передней к задней части инструмента (рис. 31.8, г). Процесс ползучести инструмента наблюдается при этих изотермах (350-500°С) и постоянных нагрузках. В результате ползучести материала в зоне 2 на границах зон 1 и 3 накапливается высокая степень деформации. Происходит упрочнение дислокаций, что приводит к хрупкому разрушению 31.8 свойства износа режущего клина: — передний износ, в-задний износ, с-передний и задний износ; D-пластическая деформация; 1,3-зона упругой деформации;2-зона ползучести;/l, h»-длина и глубина отверстия;/ — фаска) 577 твердосплавные инструменты на границах зон 1 и 2.

Продолжительность работы инструмента перед скалыванием увеличивается за счет снижения прочности процесса ползучести за счет увеличения поперечного сечения режущего клина. Это связано с тем, что твердые компоненты (карбиды, нитриды, интерметаллические фазы, оксиды) и периодически распадающиеся мелкие частицы в обрабатываемом материале, передней поверхности инструмента и абразивному износу подвергаются инструменты, состоящие из углерода, сплавов, инструментов и быстрорежущих сталей.

Возникает, когда теплоноситель содержит химически активные вещества, ослабляющие поверхностные напряжения материала инструмента. Людмила Фирмаль

В результате процесс абразивного разрушения материала облегчается микроцарапинами. При нагревании твердого сплава до 600-800 ° с, кобальтовой фазы, карбида вольфрама и титана поверхностное окисление, твердость в 40-50 раз меньше твердости исходного материала, поверхности заполнения, что создает условия для более сильного абразивного и химического износа. Он является результатом установки инструмента и обрабатываемого материала с последующим извлечением частиц инструментального материала. Наиболее активный адгезионный износ происходит при температуре 0,35-0,5 от температуры плавления инструментального материала и низкой разнице в твердости инструмента и обрабатываемого материала.

Установка и разрушение адгезионной связи, которое периодически повторяется, вызывает циклическую нагрузку на контактный слой инструментального материала, приводящую к его усталости. Развитие усталостного процесса приводит к последующему разрушению металла в виде сколов и сколов. В этих условиях инструментальный материал с высокими значениями циклической прочности и ударной вязкости лучше сопротивляется адгезионному износу. В этих условиях интердиффузия инструмента и материала заготовки происходит при температурах выше 850°С, когда обрабатываемый и обрабатываемый материал инструмента устанавливает стабильную адгезионную связь.

Этот вид износа чаще встречается при обработке инструментами из твердых сплавов, металлокерамикой и алмазным инструментом. При высокотемпературном контакте 578 при взаимодействии происходят следующие процессы: диссоциация карбидов и последующая диффузия их элементов (C, W, Ti) в обрабатываемый материал, то есть непосредственно в диффузионный раствор. В процессе резания новая область стружки и поверхность заготовки покрываются поверхностью инструмента, сохраняя разницу в концентрации деталей, что способствует высокой скорости диффузионного износа инструмента. «

На практике затупление режущего инструмента происходит в результате одновременного возникновения различных видов износа и пластической деформации режущей кромки. Поэтому при резании высокоскоростным инструментом затупление происходит в результате абразивного, адгезионного износа и пластической деформации режущей кромки. Параметры износа и долговечности режущего инструмента характеризуют степень допустимого износа инструмента и время его эксплуатации до замены или перезаправки. Они относятся к основным техническим параметрам процесса резания.

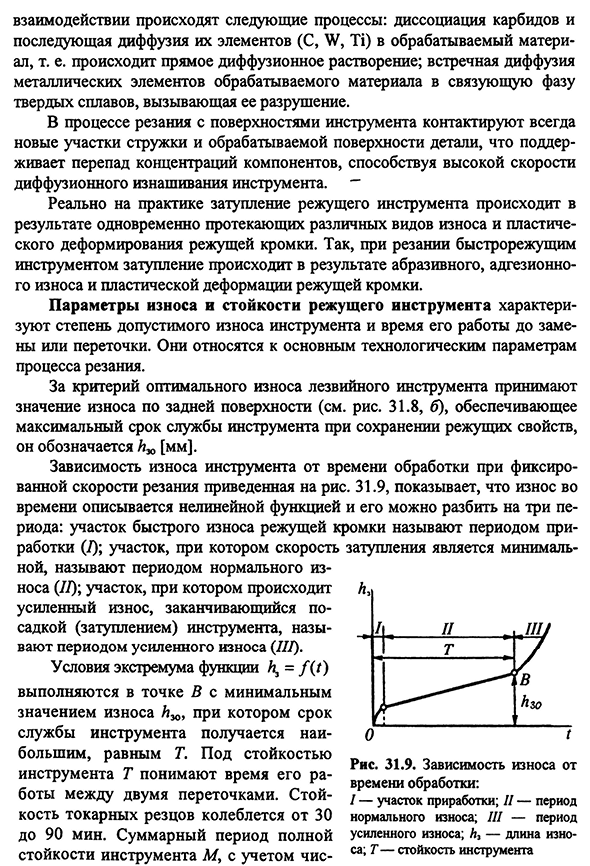

Для определения оптимальных критериев износа лопастного инструмента возьмем величину износа на обратной стороне (см. рис. 31.8, б) обеспечивает максимальный срок службы инструмента при сохранении характеристик резания, указанных как [мм]. Зависимость износа инструмента от времени обработки обозначается постоянной скоростью резания, как показано на рисунке. 31.9 указывает на износ времени, описываемого нелинейной функцией, его можно разделить на три периода: участок быстрого износа режущей кромки называется периодом выгорания (7), участок с наименьшей скоростью затупления называется нормальным периодом износа (77.7), а участок, где износ инструмента заканчивается на вы можете также использовать его в качестве автономного приложения.

Условие экстремума функции Y3=f (t)достигается в точке B при минимуме износа h3O, а ресурс инструмента получается при максимуме, равном T. сопротивление вращающегося инструмента колеблется от 30 до 90 минут. Полный срок службы инструмента с учетом числа полных периодов L7- 31.9 зависимость износа от времени обработки: 7-площадь выгорания; II-период нормального износа; III-период повышенного износа; A3-продолжительность износа; t-срок службы инструмента На весь период эксплуатации он определяется по формуле m=TK 579°. Срок службы инструмента и его износ в наибольшей степени зависят от скорости резания, которая определяет температуру зоны резания.

Эта зависимость представлена законом власти: Tvm=C=const, (31.1)где C-постоянная опыта. m-это показатель, учитывающий материал инструмента и обрабатываемой детали. Для цементированных твердосплавных инструментов при обработке стали и алюминиевых сплавов она равна m=5;3, а для быстрорежущих инструментальных сталей при обработке стали, меди и алюминиевых сплавов, если экспериментально установлено, что максимальное сопротивление задано при скорости резания I0, то сопротивление при скорости v (31.1) уравнения можно записать как T=To(vo/v) m. (31.2)из (31.2)увеличение скорости резания v по сравнению со скоростью I0 приведет к значительному снижению сопротивления T. поэтому выбор скорости резания значительно влияет на срок службы инструмента.

Смотрите также: