Оглавление:

Местные напряжения

- Локальная напряженность. Эксперименты показали, что для образования усталостных трещин характерно расположение резких изменений призматической формы так называемых стержней (разрезов, углублений, переходов), либо при повреждении их поверхности (царапин, рисков), либо при появлении трещин. Все эти факторы, вызывающие развитие локального стресса,

«усиливающие стресс», мы называем следующими терминами «фактор (источник)концентрации«;§ 239] локальный стресс 739 В зависимости от степени резкости нарушения призматической формы стержня или непрерывности материала, мы говорим о «резком или размягченном характере» фактора обогащения. Локальное напряжение РТС по своей величине обычно значительно

превышает максимальное напряжение РТС, которое получается при отсутствии Людмила Фирмаль

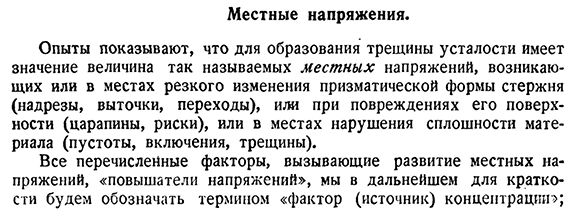

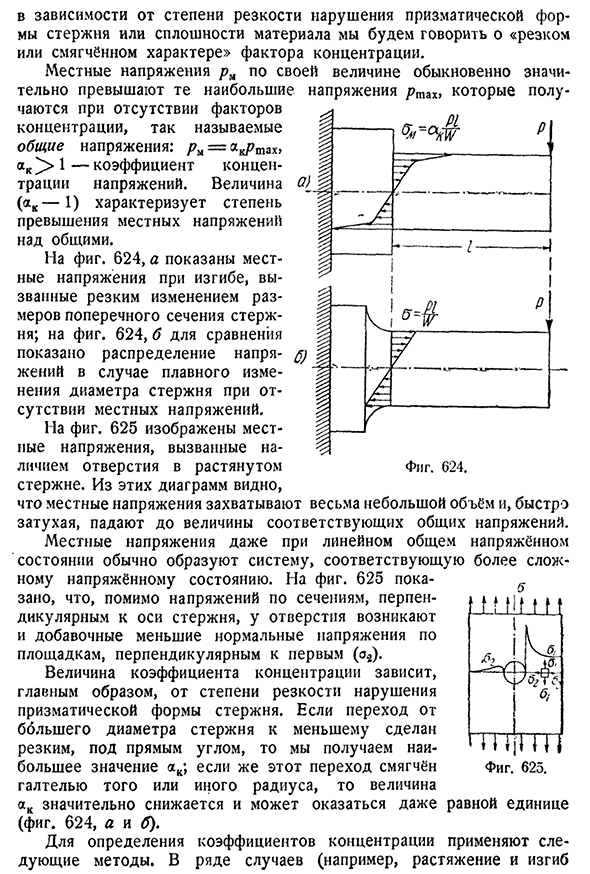

фактора концентрации, так называемого общего напряжения: ri-a^schah, AK1-коэффициент концентрации напряжений. Величина (АК-1) характеризует степень превышения локального напряжения больше, чем общего. Как использовать 624, и показано локальное напряжение изгиба, вызванное резким изменением размеров поперечного сечения стержня. 624, Б Для сравнения показано распределение напряжений в случае плавного изменения диаметра стержня при отсутствии локальных напряжений. Как использовать 625 показывает локальное напряжение, вызванное наличием

отверстий на чертеже диаграммы. 624 стержень из этих фигур видно, что локальное напряжение захватывает очень малый объем, быстро затухает и падает до соответствующего значения полного напряжения. Локальные напряжения, даже в линейном общем напряженном состоянии, обычно образуют систему, соответствующую более сложному напряженному состоянию. Как использовать в дополнение к давлению поперечного сечения, перпендикулярного оси 625 бар, показано, что дополнительное меньшее нормальное давление сначала возникает в отверстии

- в перпендикулярном участке(О. 2). Величина коэффициента концентрации зависит главным образом от степени резкости нарушения призматической формы стержня. Если переход от большего диаметра к меньшему стержню образует острый прямой угол, то получаем максимальное значение АК. 624, а и Б). Для определения коэффициента концентрации используются следующие методы: в некоторых случаях (например, растяжение и изгиб Пять. LLLtlfl ф т Я 4У Т ЦДХ ■ 10, К и 6G Как использовать 625. То же самое относится и к- Проверьте прочность материала 94740[глава XXXVII

Найти величину локального напряжения можно с помощью метода теории упругости. Затем стал популярен экспериментальный метод измерения локальных напряжений за счет пропускания поляризацией плоской модели напряжений из прозрачных материалов (стекло, целлулоид, Бакелит). К числу экспериментальных методов относится также исследование локальных напряжений с помощью лакокрасочных материалов!) Или сетка2) (квадрат малого диаметра или круговая), нанесенная на поверхность образца испытуемого материала и зонда хрупкой (гипсовой) модели. * )

Например, п р О К О Ф Е В и. П. исследование метода деформирования лакокрасочным покрытием, «Вестник металлургической Людмила Фирмаль

промышленности», 1936. 2) см., например, S m I R n o V-A l I e V G. A., сопротивление материала пластической деформации, 1949. Определите конечную прочность материала путем испытания на разрушение двух моделей(рис. 624, а и б), те с локальными напряжениями, а другие—без них, придется сделать расчет для второго (естественно, ввести в расчет тот же момент сопротивления диаметра в/сечения). Однако наиболее надежным методом является получение АК путем определения предела выносливости для образца испытуемого материала с локальным напряжением. Первый снижает значение предела (за счет влияния локальных напряжений).- т. б»

Второе отношение и вежливость < 4% Он равен АК. В результате применения всех этих методов было установлено, что значения коэффициентов концентрации напряжений, определяемые различными методами для одного и того же типа коэффициентов концентрации, различны. С другой стороны, значения АК, определенные при испытаниях на усталость, были для материалов (хромоникелевая сталь, высокоомная углеродистая сталь) аналогичны тем, которые были получены первыми двумя методами, а некоторые (низкоуглеродистая сталь) были заметно снижены. Оказалось, что коэффициент концентрации зависит не только

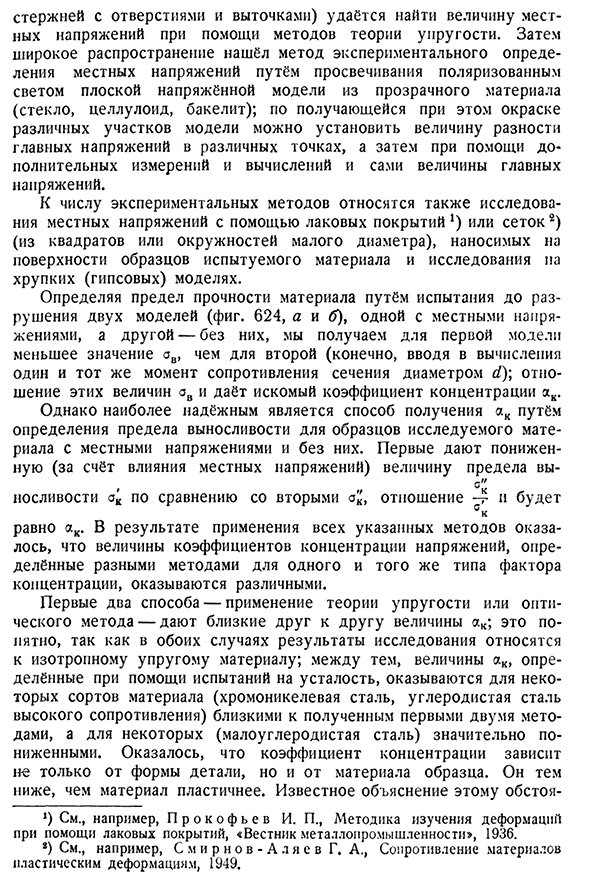

от формы детали, но и от материала образца. Он ниже, чем материал-пластик. Известным объяснением этого является§ 2391 локальное напряжение 741 Доказательство приведено в§ 17; пластические свойства материала образуют своего рода буфер, в определенной степени смягчающий действие локального давления. Поэтому можно рассмотреть два фактора концентрации: первый-это теоретический акт-учитывающий только влияние форм-фактора концентрации, а второй-тот, который обозначен прежде всего выше. Степень «чувствительности» к локальным напряжениям материала зависит от степени этого воздействия, так как это воздействие затрагивает только общие, то есть превышение локальных напряжений по значениям (АК Т-1) и (Як д-и).»: ^= = ? Z4 в аренду — <3 7-3 СТ1 Этот коэффициент зависит от природы материала: для

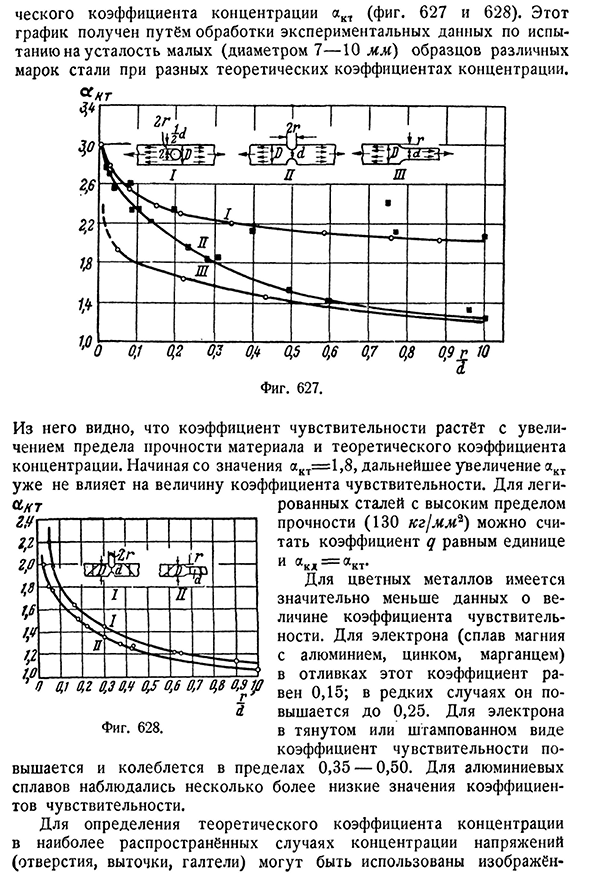

высококачественной легированной стали термообработки он достигает единицы, а для низкоуглеродистой стали он падает до 0,5. Для него величина q близка к нулю, а фактический коэффициент АКД близок к единице, но долговечность чугуна на самом деле очень сильно зависит от наличия микроскопических включений графита. Однако коэффициент чувствительности зависит не только от характеристик материала, но и от геометрического состава детали и ее абсолютных размеров.- Это、 Размер детали q увеличивается. Приблизительно (без учета влияния фигуры. Значение коэффициента чувствительности q стали 626 можно определить из графика на рисунке. 626 (диапазон от 40 до 130 кг/мм) и теоретически в зависимости от прочности материала-742 проверить прочность материала[гл. XXXVII Коэффициент концентрации AC7(рис. 627 и 628). Данный график получен путем

обработки экспериментальных данных по усталостным испытаниям небольших (диаметром 7-10 мм) образцов различных марок стали при различных теоретических концентрационных коэффициентах. Установлено, что коэффициент чувствительности увеличивается с увеличением предела прочности материала и с теоретическим коэффициентом концентрации. Начиная со значения ACP=1,8, дальнейшее увеличение ACP не влияет на значение коэффициента чувствительности. Для легированной стали с высокой прочностью на растяжение (130 кг) мм) q можно рассматривать как коэффициент единицы и AKD=act. Для цветных металлов данные о значении коэффициента чувствительности значительно меньше. В случае

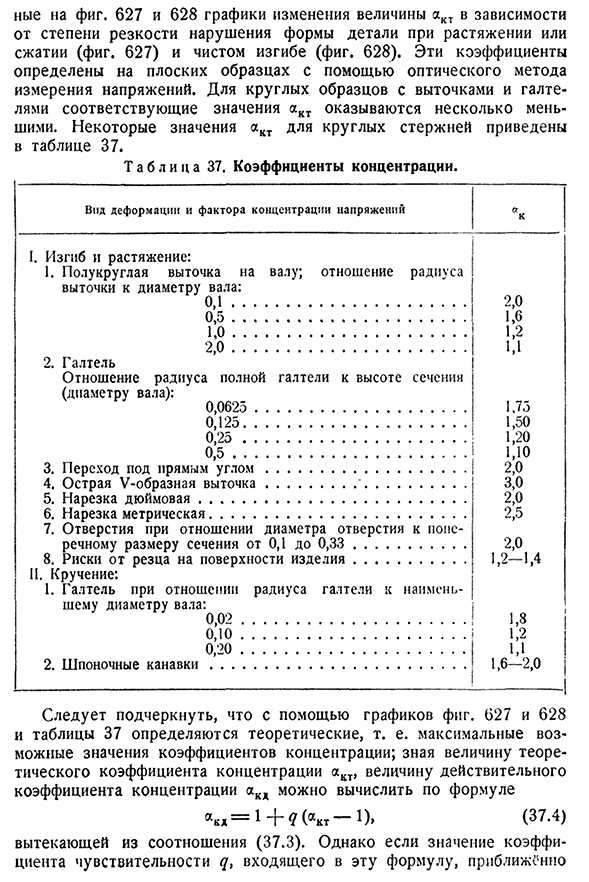

электронов в литье (магниевые сплавы, содержащие алюминий, цинк и марганец) этот коэффициент составляет 0,15, а в редких случаях повышается до 0,25. Для электронов в нарисованном или штампованном виде коэффициент чувствительности увеличивается в диапазоне 0,35-0,50 и имеет диапазон. В случае алюминиевого сплава наблюдалось несколько более низкое значение коэффициента чувствительности. Может быть использован для определения теоретического коэффициента концентрации в наиболее распространенных случаях концентрации напряжений (отверстия, углубления, галтели) — § 239] локальное напряжение 743 Най на рисунке. 627 и 628 графики изменения величины АКП

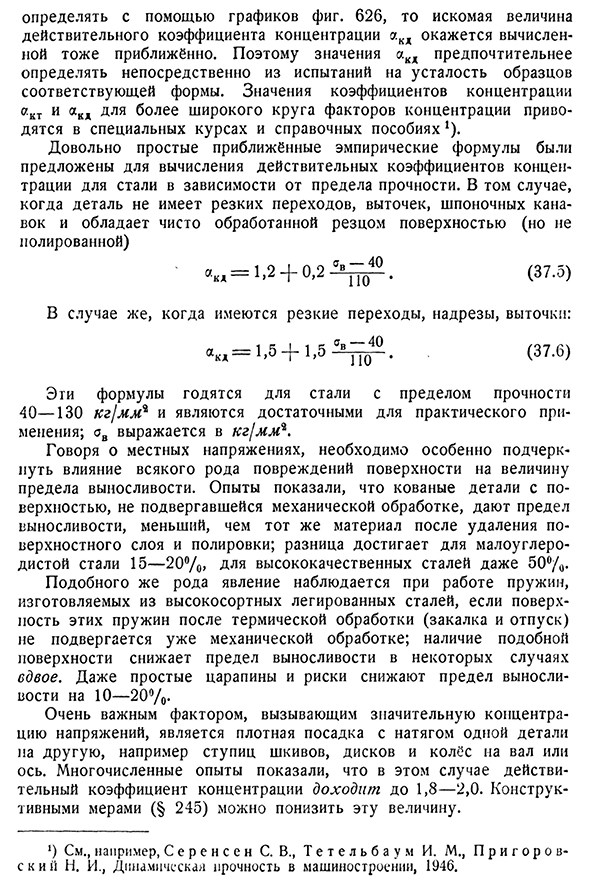

в зависимости от степени резкости нарушения формы детали при растяжении или сжатии (фиг. 627) и чистый изгиб (рис. 628). Эти коэффициенты были определены для плоских образцов с использованием метода измерения оптических напряжений. Для круглых образцов с углублениями и поворотами соответствующее значение ACP несколько меньше. Некоторые значения ACP для круглых баров приведены в таблице 37. Т а б л и Ц А37. Фактор концентрации. Тип деформации и коэффициент концентрации напряжений a. К I. изгиб и растяжение:1. ПАЗ вала полукруглый; отношение радиуса паза к диаметру вала: 0, 1……………………………………………………….. 0, 5……………………………………………………….. 2,0……………………………………………………….. 2. Полное соотношение радиуса галтель галтель в сечении высота (диаметр вала): 0.0625…………………………………………………. 0,125……………………………………………………. 0,2 5…………………………………………………….. 0,5……………………………………………………….

Смотрите также: